O setor de embalagens para açúcar encontra-se em um momento crítico, em que os desafios tradicionais atendem às demandas modernas por sustentabilidade, eficiência e conformidade. Com o mercado global de embalagens para açúcar atingindo escala significativa e a expectativa de crescimento anual composto (CAGR) de 4,71 TP3T até 2034, os fabricantes enfrentam uma pressão crescente para otimizar suas linhas de embalagem, ao mesmo tempo em que atendem aos requisitos regulatórios em constante evolução e às expectativas dos consumidores.

Este guia abrangente aborda cinco desafios principais que definem o sucesso da embalagem de açúcar: prevenir a degradação do produto devido à umidade, alcançar uma automação com boa relação custo-benefício, implementar materiais e processos sustentáveis, garantir o controle de qualidade e a rastreabilidade e se preparar para as tendências emergentes de 2026. Seja gerenciando linhas de produção de alto volume ou avaliando transições de formato de embalagem, as soluções aqui descritas oferecem caminhos práticos para maior eficiência, redução de custos e melhor posicionamento no mercado.

Para quem é este guia

Fabricantes de açúcar, engenheiros de embalagem e gerentes de operações enfrentam um cenário complexo de prioridades conflitantes. As unidades de produção que processam açúcares granulados, em pó ou especiais precisam equilibrar os requisitos de velocidade com os padrões de qualidade, ao mesmo tempo em que lidam com as exigências de sustentabilidade e as pressões de custo.

Pequenas e médias empresas normalmente enfrentam restrições de capacidade de 30 a 80 pacotes por minuto e flexibilidade limitada para alterações de SKU, enquanto operações de grande porte exigem uma produtividade de mais de 250 pacotes por minuto com tempo de inatividade mínimo. Ambos os segmentos compartilham pontos de dor comuns: intrusão de umidade que leva à aglomeração e degradação da qualidade, custos excessivos de material de embalagem, complexidade de conformidade regulatória e dificuldade em atingir integridade consistente da vedação em condições ambientais variadas.

As soluções apresentadas abordam esses desafios por meio da seleção de equipamentos baseada em dados, otimização de materiais e melhorias de processos que demonstraram resultados mensuráveis em diversas escalas operacionais. De operações de armazenamento a granel que exigem baldes de grau alimentício com tampas gama a linhas de embalagem de alta velocidade para o consumidor que exigem tecnologia avançada de VFFS, este guia abrange todo o espectro de necessidades de embalagem de açúcar.

Seus principais desafios de embalagem

Controle de umidade e integridade do produto

A natureza higroscópica do açúcar cria desafios persistentes de controle de qualidade, com taxas de absorção de umidade variando significativamente com base no desempenho da barreira da embalagem. Como observa um especialista do setor: “O açúcar é bem fácil de armazenar. Basicamente, ele precisa ser mantido seco e longe de qualquer coisa com odor, pois ele vai absorver esse cheiro.” Este princípio simples fundamenta requisitos técnicos complexos para operações de embalagem comercial.

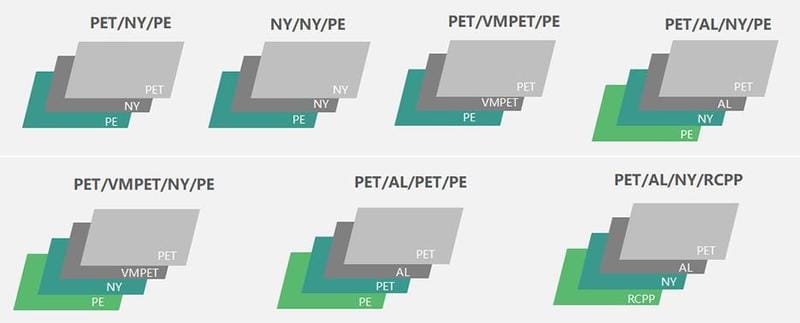

Pesquisas demonstram que filmes de OPP sem revestimento permitem taxas de transmissão de umidade superiores a 67,0 g mm/m²·d·bar, enquanto revestimentos de PVdC de alta barreira reduzem essa taxa em 10-40%, dependendo da espessura do filme. Estruturas multicamadas avançadas que incorporam barreiras de PVOH modificadas atingem taxas de transmissão de umidade tão baixas quanto 3,5 g mm/m²·d·bar sob condições de umidade controlada. Para aplicações de armazenamento de longo prazo, os operadores relatam sucesso com sacos de mylar selados sem absorvedores de oxigênio, alcançando uma vida útil de armazenamento de 25 anos quando implementados corretamente.

O impacto econômico do controle de umidade vai além da qualidade do produto, abrangendo devoluções de clientes, desperdícios na produção e danos à reputação da marca. Instalações com problemas frequentes de aglomeração relatam taxas de perda de produtos 3-8% e aumento no volume de reclamações de clientes, o que se traduz em impacto substancial na receita de operações de alto volume. Soluções profissionais de armazenamento incorporam embalagens dessecantes e a seleção adequada de recipientes, com baldes de grau alimentício e tampas gama que fornecem barreiras confiáveis contra umidade para aplicações a granel.

Eficiência de Produção e Controle de Custos

As operações manuais de embalagem normalmente alcançam de 30 a 50 pacotes por hora por operador, com custos de mão de obra representando 40 a 60% do total das despesas de embalagem. Sistemas automatizados demonstram uma redução de 25 a 40% no custo de mão de obra, aumentando a produtividade para 60 a 300+ pacotes por minuto, dependendo da tecnologia selecionada. O período de retorno do investimento em automação geralmente varia de 12 a 24 meses, com retornos mais rápidos em ambientes de alto volume.

A eficiência na utilização de materiais representa outro fator de custo significativo, com formatos de embalagens flexíveis utilizando aproximadamente 70% a menos de material do que alternativas rígidas. Essa redução impacta diretamente os custos unitários, ao mesmo tempo em que apoia objetivos de sustentabilidade e melhorias na eficiência do transporte. Empresas que implementam embalagens automatizadas relatam aumentos de eficiência de até 50%, com qualidade consistente e redução de desperdício, o que melhora ainda mais a relação custo-benefício.

A escolha entre tecnologias de embalagem impacta significativamente a eficiência operacional. As máquinas VFFS se destacam em ambientes de produção de alta velocidade, formando sacos a partir de rolos contínuos de filme, enquanto envasam e selam em um único processo. Essa automação reduz a necessidade de mão de obra e permite velocidades de produção rápidas, adequadas para operações em larga escala. As máquinas HFFS oferecem processamento horizontal ideal para sachês e embalagens individuais, proporcionando envase preciso e recursos de personalização para aplicações especializadas.

Conformidade regulatória e rastreabilidade

A evolução das regulamentações de segurança alimentar, em particular a Regra Final da Lei de Modernização da Segurança Alimentar (FSMA) da FDA, que exige rastreabilidade de 24 a 48 horas para recalls até janeiro de 2026, cria novos requisitos para embalagens. O Regulamento de Embalagens e Resíduos de Embalagens (PPWR) da União Europeia exige melhorias na reciclabilidade e transparência na composição dos materiais, enquanto regulamentações semelhantes que surgem globalmente criam uma pressão constante por transições sustentáveis para embalagens.

A implementação de códigos de barras 2D torna-se essencial para a conformidade, com os padrões GS1 Digital Link permitindo o armazenamento abrangente de informações sobre o produto, incluindo números de lote, datas de validade e dados da cadeia de suprimentos. Empresas que implementam sistemas robustos de rastreabilidade relatam economia de tempo de processamento de 25-35% e melhor capacidade de resposta a recalls. Sistemas de codificação modernos operam em velocidades de linha superiores a 300 pacotes por minuto, com graus de qualidade de código 99,9%+, garantindo uma leitura confiável em toda a cadeia de suprimentos.

A seleção de recipientes de qualidade alimentar exige atenção especial à conformidade regulatória, sendo os materiais aprovados pela FDA essenciais para aplicações de contato direto com alimentos. Os operadores de armazenamento enfatizam a importância de usar baldes de qualidade alimentar devidamente certificados e evitar o contato direto com concreto para evitar contaminação e acúmulo de umidade.

Design que vende e protege

Otimização de Desempenho de Barreiras

Embalagens eficazes para açúcar exigem uma abordagem multicamadas para a proteção contra umidade, combinando a seleção adequada do material com a integridade adequada da vedação. Filmes de barreira de alto desempenho que incorporam revestimentos de SiOx alcançam taxas de transmissão de oxigênio abaixo de 1,0 cm³/m²·dia e taxas de transmissão de vapor de água abaixo de 1,5 g/m²·dia, proporcionando proteção com vida útil prolongada, mesmo em ambientes com umidade elevada.

Operações profissionais de armazenamento utilizam sacos de mylar para preservação a longo prazo, com operadores relatando armazenamento bem-sucedido por 25 anos sem absorvedores de oxigênio, quando devidamente selados. A escolha entre estruturas laminadas e filmes revestidos depende dos requisitos específicos do produto e das restrições de custo. Combinações de PE/papel laminado oferecem boa resistência à umidade a custos competitivos, enquanto filmes de barreira especializados com camadas de PVdC ou EVOH proporcionam proteção superior para produtos premium ou cadeias de distribuição estendidas.

A seleção do formato da embalagem impacta significativamente a eficácia da barreira, com bolsas stand-up e bolsas com fole proporcionando melhor proteção contra umidade em comparação com as tradicionais bolsas tipo almofada, devido à menor exposição do comprimento do lacre e à maior integridade estrutural durante o manuseio. Para aplicações de armazenamento a granel, potes de vidro selados a vácuo com acessórios adequados oferecem excelente preservação a longo prazo, especialmente quando combinados com absorvedores de oxigênio adequados.

Apelo visual e conveniência do consumidor

As embalagens modernas para açúcar devem equilibrar o desempenho protetor com o apelo na prateleira e a conveniência do consumidor. A embalagem cumpre múltiplas funções além da mera proteção: comunica os valores da marca, influencia a percepção do consumidor e influencia as decisões de compra. Uma embalagem bem projetada atua como um vendedor silencioso, diferenciando os produtos em mercados concorridos e, ao mesmo tempo, construindo fidelidade à marca.

Formatos de embalagem flexíveis permitem opções de impressão e acabamento de alta qualidade, mantendo a eficiência de custos, com tecnologias de impressão digital que permitem tiragens menores e trocas rápidas de SKU sem investimentos em cilindros. Opções de janelas transparentes e materiais transparentes permitem a visibilidade do produto, mantendo as propriedades de barreira por meio de técnicas estratégicas de laminação.

Recursos de conveniência impulsionam cada vez mais a preferência do consumidor, com embalagens resseláveis que oferecem maior preservação do produto após a abertura. Bolsas resseláveis e sacos com zíper oferecem soluções práticas que reduzem o desperdício e mantêm o frescor. Os designs de embalagens com múltiplos compartimentos atendem às diversas necessidades do consumidor, oferecendo variedade e controle de porções em embalagens individuais. As máquinas stick pack produzem formatos práticos de porção única, ideais para consumo em trânsito e aplicações de hospitalidade.

A diferenciação da marca depende cada vez mais de mensagens sustentáveis e rotulagem transparente, com 77% dos consumidores considerando as informações do produto importantes nas decisões de compra e 79% preferindo produtos com códigos digitalizáveis que fornecem informações detalhadas.

Automação que se adapta ao seu volume

Estrutura de decisão VFFS vs. bolsa pré-fabricada

Máquinas verticais de preenchimento e vedação (VFFS) Destacam-se em ambientes de produção consistentes e de alta velocidade, atingindo tipicamente 150 a 300 sacos por minuto com aplicações de açúcar granulado. Esses sistemas demonstram eficiência superior de materiais por meio do uso contínuo de filme e processos de selagem integrados, resultando em menores custos unitários de embalagem para produção em grande volume. As máquinas VFFS formam sacos a partir de rolos de filme, enchem com produto e selam em um processo contínuo, maximizando os benefícios da automação e minimizando a necessidade de mão de obra.

Vantagens do VFFS incluem requisitos de tamanho compacto, dimensões de sacos consistentes e redução do desperdício de material por meio do uso otimizado do filme. No entanto, esses sistemas exigem operadores qualificados para configuração e manutenção, com tempos de troca de 30 a 60 minutos para diferentes tamanhos de sacos, o que representa potenciais restrições de eficiência para operações com vários SKUs.

Máquinas de embalagem de sacos pré-fabricados Oferecem maior flexibilidade e apelo visual, suportando diversos estilos de sacolas, incluindo stand-up pouches, fechos de zíper e formatos especiais. As velocidades de produção variam normalmente de 60 a 120 sacolas por minuto, com capacidade de troca significativamente mais rápida (10 a 20 minutos), tornando-as ideais para instalações com trocas frequentes de produtos ou requisitos de lotes menores.

Máquinas de conformação, enchimento e selagem horizontais (HFFS) Fornece soluções especializadas para sachês e pacotes planos, oferecendo enchimento preciso e recursos de personalização. Essas máquinas se destacam em aplicações de controle de porções, produzindo pacotes pequenos e práticos comumente usados em ambientes de serviços alimentícios.

A estrutura de decisão deve considerar o volume de produção, a variedade de SKUs, a disponibilidade de habilidades do operador e os requisitos de qualidade. Os sistemas VFFS demonstram ser mais econômicos acima de 1.000 sacos por hora de produção sustentada, enquanto as máquinas de ensacamento pré-fabricado são excelentes para operações abaixo desse limite ou que exigem estética de embalagem premium.

Seleção de equipamentos e análise de ROI

A análise de investimentos em automação exige uma avaliação abrangente da economia de custos com mão de obra, melhorias na eficiência de materiais, benefícios de melhoria da qualidade e aumento da produtividade. A redução de custos com mão de obra normalmente varia de 25 a 40% para sistemas automatizados, com economias adicionais decorrentes da redução do desperdício de produto e da melhoria da consistência. A embalagem automatizada pode aumentar a eficiência geral em 50%, garantindo padrões de qualidade consistentes.

Máquinas de embalagem stick Oferecemos soluções especializadas para aplicações de porções individuais, produzindo embalagens finas e tubulares, ideais para consumo portátil. Essas máquinas atendem à crescente demanda dos consumidores por conveniência e controle de porções, principalmente em ambientes de hospitalidade e varejo. As máquinas de embalagem de sachês oferecem soluções econômicas para embalagens pequenas e planas, comumente utilizadas em aplicações de serviços alimentícios.

A otimização do custo de material por meio de sistemas automatizados inclui redução do desperdício de filme (melhoria de 2-5%), pesos de enchimento consistentes (precisão de ±0,5% versus ±2% manual) e parâmetros de vedação otimizados, reduzindo rejeições. Essas melhorias, somadas à produção em alto volume, geram economias anuais substanciais.

Para operações a granel, sistemas especializados para serviços pesados manuseiam sacos e sacolas grandes com eficiência, otimizando a logística e reduzindo o desperdício de embalagens. Esses sistemas auxiliam fabricantes e distribuidores que buscam soluções econômicas para operações de grande volume.

O cronograma de implementação normalmente abrange de 10 a 16 semanas, desde a seleção do equipamento até a produção completa, incluindo instalação, treinamento e otimização de processos. Implementações bem-sucedidas exigem gerenciamento de projeto dedicado, programas de treinamento de operadores e monitoramento sistemático do desempenho durante as fases de ramp-up.

Sustentabilidade que compensa

Materiais Ecológicos e Impacto Ambiental

O mercado de embalagens sustentáveis, avaliado em $292,71 bilhões em 2024 e projetado para atingir $423,56 bilhões até 2029, reflete a crescente pressão regulatória e dos consumidores por responsabilidade ambiental. Fabricantes de embalagens de açúcar que implementam materiais sustentáveis relatam economia de custos e melhor posicionamento da marca. Com a crescente preocupação ambiental, as empresas estão cada vez mais migrando para materiais biodegradáveis ou recicláveis para reduzir a pegada de carbono e atrair consumidores ecologicamente conscientes.

Estruturas de embalagens monomateriais, especialmente laminados mono-PE e kraft/PE, permitem a reciclagem total na maioria dos sistemas municipais, mantendo propriedades de barreira adequadas para aplicações em açúcar. A incorporação de conteúdo reciclado pós-consumo (PCR), visando 15-30% por peso, apoia os princípios da economia circular e atende aos requisitos de responsabilidade estendida do produtor (EPR).

As estratégias de redução da pegada de carbono concentram-se na otimização de materiais, eficiência de fabricação e melhorias no transporte. Embalagens flexíveis normalmente geram 70% menos emissões de carbono em comparação com alternativas rígidas, devido à redução no uso de materiais e à melhoria na eficiência do transporte. Empresas que implementam programas abrangentes de sustentabilidade relatam reduções de 13-15% nas emissões de GEE em suas cadeias de valor.

A tecnologia de embalagens inteligentes integra elementos digitais ao design, incluindo códigos QR que fornecem informações sobre o produto e experiências de realidade aumentada. Essa tecnologia transforma embalagens em plataformas interativas, aprimorando o engajamento do cliente e fornecendo insights valiosos sobre o comportamento do consumidor. A integração digital também melhora a transparência da cadeia de suprimentos, oferecendo rastreamento e dados de autenticidade em tempo real.

Conformidade regulatória e preparação para o futuro

A regulamentação PPWR da União Europeia exige a reciclabilidade das embalagens até 2030, com metas intermediárias a partir de 2026. A conformidade exige designs monomateriais, instruções claras de reciclagem e documentação da composição do material. Regulamentações semelhantes que surgem globalmente criam uma pressão constante por transições sustentáveis de embalagens, tornando a adoção antecipada estrategicamente vantajosa.

Programas de responsabilidade estendida do produtor (EPR) vinculam cada vez mais as taxas de embalagem ao impacto ambiental, tornando as escolhas de materiais sustentáveis financeiramente vantajosas. Empresas que utilizam alto conteúdo reciclado e estruturas recicláveis registram taxas de EPR mais baixas, gerando benefícios diretos de custo que vão além da mensagem de sustentabilidade.

As tecnologias de embalagens carbono-negativas, embora atualmente sejam um nicho, representam oportunidades emergentes de diferenciação. O mercado de embalagens carbono-negativas demonstra um potencial de crescimento significativo à medida que os processos de fabricação e as tecnologias de materiais avançam para gerar impactos ambientais positivos.

Designs de embalagens personalizados permitem que as empresas diferenciem seus produtos, incorporando características de sustentabilidade. Designs exclusivos e visualmente atraentes fortalecem a identidade da marca e, ao mesmo tempo, apoiam objetivos ambientais por meio da seleção de materiais e da otimização do design. Essa abordagem equilibra as necessidades de marketing com as metas de sustentabilidade, criando vantagens competitivas abrangentes.

QC e rastreabilidade, integrados

Sistemas Automatizados de Controle de Qualidade

As modernas linhas de envase de açúcar integram diversas tecnologias de controle de qualidade, garantindo a integridade consistente do lacre, pesos de enchimento precisos e rotulagem adequada. Os sistemas de pesagem em linha alcançam precisão de ±0,1g em velocidades de produção superiores a 200 pacotes por minuto, com sistemas de rejeição automática que mantêm os padrões de qualidade sem intervenção do operador.

Sistemas de inspeção visual monitoram a qualidade da vedação, detectando selagens incompletas, rugas e contaminação que podem comprometer a integridade do produto. Esses sistemas normalmente identificam defeitos com precisão de 99,5%+ enquanto operam em velocidades máximas de linha, evitando que problemas de qualidade cheguem aos canais de distribuição. O controle de qualidade adequado torna-se particularmente importante para produtos açucarados devido à sensibilidade à umidade e aos riscos de aglomeração.

Sistemas de detecção de metais e remoção de objetos estranhos protegem a segurança do produto e a reputação da marca. Sistemas avançados distinguem entre produto e contaminação com o mínimo de falsos positivos, mantendo a eficiência da produção e garantindo a conformidade com a segurança do consumidor. Para operações de armazenamento, medidas de controle de pragas, incluindo o congelamento do produto por 24 a 48 horas antes do envase, eliminam potenciais riscos de contaminação.

O monitoramento da temperatura e da umidade durante as operações de embalagem garante condições ideais para a preservação do produto. Os controles ambientais previnem o acúmulo de umidade durante o processamento, mantendo os padrões de qualidade do produto. Instalações de armazenamento adequadas evitam o contato direto com o concreto e implementam barreiras contra umidade para evitar contaminação durante os períodos de armazenamento.

Implementação e benefícios do código de barras 2D

A tecnologia de código de barras 2D permite o armazenamento abrangente de dados de rastreabilidade em formatos compactos e digitalizáveis, adequados para linhas de embalagem de alta velocidade. Os códigos QR e os formatos Data Matrix suportam números de lote, datas de produção, identificação da instalação e informações de roteamento da cadeia de suprimentos necessárias para a conformidade com a FSMA. A implementação atende aos crescentes requisitos regulatórios, ao mesmo tempo em que oferece oportunidades de engajamento do consumidor.

Os sistemas de codificação modernos integram-se perfeitamente aos sistemas de gestão da produção, permitindo a captura de dados em tempo real e a geração automática de código. Esses sistemas operam em velocidades de linha superiores a 300 pacotes por minuto, com graus de qualidade de código 99.9%+, garantindo uma leitura confiável em toda a cadeia de suprimentos. Recursos avançados de codificação suportam estruturas de dados complexas, incluindo os padrões GS1 Digital Link.

O caso de negócios para a implementação do código de barras 2D inclui recursos aprimorados de resposta a recalls, redução da necessidade de rastreamento manual e maiores oportunidades de engajamento do consumidor. As empresas relatam economia no tempo de processamento do 25-35% e maior visibilidade da cadeia de suprimentos após a implementação. Os sistemas de rastreabilidade também oferecem suporte a iniciativas de gestão de estoque e prevenção de perdas em todas as redes de distribuição.

A integração de embalagens inteligentes permite a interação direta com o consumidor por meio de QR codes aprimorados, oferecendo sugestões de receitas, informações sobre sustentabilidade e oportunidades de contar a história da marca. Essa tecnologia cria experiências de valor agregado para o consumidor, ao mesmo tempo em que apoia os objetivos de marketing e engajamento do cliente.

Tendências futuras 2026: Evolução da embalagem inteligente

Tecnologias de Embalagem Inteligente

A integração de embalagens inteligentes representa uma tendência significativa para 2026, com indicadores sensíveis à temperatura, sensores de frescor e recursos interativos de engajamento do consumidor se tornando comercialmente viáveis para aplicações em açúcar. Essas tecnologias apoiam estratégias de garantia de qualidade e diferenciação de marketing, ao mesmo tempo em que fornecem monitoramento em tempo real das condições do produto.

A comunicação por campo próximo (NFC) e os códigos QR aprimorados permitem a interação direta com o consumidor, fornecendo sugestões de receitas, informações sobre sustentabilidade e oportunidades de contar a história da marca. Os custos de implementação diminuíram o suficiente para sustentar a adoção em massa em diversas categorias de produtos. As embalagens interativas transformam recipientes tradicionais em plataformas de engajamento, construindo relacionamentos mais fortes com o consumidor.

Sistemas de manutenção preditiva que utilizam sensores de IoT e algoritmos de aprendizado de máquina otimizam o desempenho da linha de embalagem, prevendo necessidades de manutenção e minimizando paradas não planejadas. Esses sistemas normalmente reduzem os custos de manutenção em 15-25%, ao mesmo tempo em que melhoram a eficácia geral do equipamento (OEE). Análises avançadas identificam tendências de desempenho e recomendam estratégias de otimização antes que problemas afetem a produção.

A integração de realidade aumentada cria experiências imersivas para o consumidor, permitindo demonstrações virtuais de produtos e entrega aprimorada de informações. Essa tecnologia beneficia particularmente segmentos de produtos premium, onde a educação e o engajamento do consumidor impulsionam as decisões de compra.

Integração da Economia Circular

O design de embalagens prioriza cada vez mais as considerações sobre o fim da vida útil, com tecnologias de reciclagem química possibilitando fluxos de materiais em circuito fechado para estruturas laminadas complexas. Processos avançados de reciclagem podem lidar com embalagens flexíveis que antes não eram recicláveis, expandindo as opções de recuperação de materiais e, ao mesmo tempo, apoiando os princípios da economia circular.

Materiais de barreira de base biológica derivados de fontes renováveis oferecem perfis de sustentabilidade aprimorados, mantendo as características de desempenho exigidas para embalagens de açúcar. Esses materiais, embora atualmente com preços elevados, demonstram tendências de redução de custos, o que apoiará uma adoção mais ampla até 2026. A inovação em materiais de base biológica cria oportunidades para diferenciação sustentável, ao mesmo tempo em que atende aos requisitos regulatórios.

Formatos de embalagens recarregáveis e opções de produtos concentrados atendem às preferências do consumidor para redução do impacto ambiental. Sistemas de embalagem a granel para aplicações industriais e de serviços alimentícios apoiam os princípios da economia circular, reduzindo os custos unitários de embalagem. Programas de embalagens reutilizáveis fidelizam o cliente e, ao mesmo tempo, apoiam objetivos de sustentabilidade.

Inovações em embalagens multicompartimentadas proporcionam variedade e controle de porções em embalagens individuais, reduzindo a necessidade geral de embalagem e aumentando a conveniência do consumidor. Esses designs otimizam o uso de materiais e criam oportunidades de posicionamento premium para o produto.

Digitalização da Cadeia de Suprimentos

A integração de blockchain com sistemas de rastreabilidade de embalagens cria registros imutáveis da cadeia de suprimentos, apoiando a verificação de autenticidade e protocolos aprimorados de segurança alimentar. A complexidade da implementação diminuiu por meio de plataformas padronizadas e recursos aprimorados de integração de sistemas, tornando a adoção viável para operações de médio porte.

O monitoramento automatizado da linha de embalagem, utilizando análises avançadas, permite otimização em tempo real e controle de qualidade preditivo. Esses sistemas analisam os dados de produção para identificar padrões de tendência e recomendar ajustes antes que problemas de qualidade se desenvolvam. Algoritmos de aprendizado de máquina aprimoram continuamente as recomendações de desempenho com base em dados históricos e condições de produção.

A tecnologia de gêmeos digitais para operações de embalagem permite cenários virtuais de otimização e treinamento, reduzindo riscos de implementação e acelerando o desenvolvimento de competências dos operadores. Essa tecnologia beneficia particularmente sistemas automatizados complexos que exigem conhecimento operacional especializado, ao mesmo tempo em que apoia iniciativas de melhoria contínua.

A transparência da cadeia de suprimentos aumenta por meio de sistemas de rastreamento integrados, fornecendo aos consumidores e reguladores uma documentação abrangente da jornada do produto. Essa transparência apoia o posicionamento premium, ao mesmo tempo em que atende aos requisitos regulatórios em constante evolução para segurança alimentar e verificação de autenticidade.

Conclusão: Tome sua decisão

Bem-sucedido embalagem de açúcar A otimização requer uma avaliação sistemática dos requisitos de produção, padrões de qualidade, objetivos de sustentabilidade e metas de posicionamento de mercado. A integração de tecnologia de automação adequada, materiais sustentáveis e sistemas avançados de controle de qualidade cria vantagens competitivas, ao mesmo tempo em que gerencia os custos operacionais de forma eficaz.

A sequência de decisões deve priorizar os desafios operacionais imediatos, ao mesmo tempo em que cria flexibilidade para necessidades futuras. Produtores de alto volume se beneficiam mais da automação de VFFS e de sistemas de qualidade integrados, enquanto operações menores podem obter melhores resultados com a flexibilidade de embalagens pré-fabricadas e abordagens de equipamentos modulares. Operações de armazenagem e a granel exigem atenção especial ao controle da umidade por meio da seleção adequada de recipientes e do gerenciamento ambiental.

A integração da sustentabilidade não pode ser tratada como algo secundário, mas sim incorporada às decisões fundamentais de design de embalagens. O cenário regulatório favorece cada vez mais os pioneiros na adoção de práticas sustentáveis, gerando vantagens em termos de conformidade e benefícios de custo por meio da otimização das taxas de EPR. Tecnologias de embalagens inteligentes oferecem oportunidades de diferenciação, ao mesmo tempo em que apoiam os objetivos de rastreabilidade e engajamento do consumidor.

A seleção de equipamentos exige uma análise abrangente do volume de produção, da variedade de SKUs, das capacidades dos operadores e dos requisitos de qualidade. Os sistemas VFFS superam as expectativas em relação à produção de mais de 1.000 embalagens por hora, com necessidades de produção consistentes, enquanto as máquinas de sachês pré-fabricados oferecem flexibilidade para aplicações variadas. Equipamentos especializados, incluindo máquinas de embalagem stick pack e sachês, atendem a aplicações de nicho com vantagens de desempenho específicas.

O sucesso da implementação depende de planejamento abrangente, treinamento de operadores e monitoramento sistemático do desempenho. As empresas que alcançam os melhores resultados normalmente contratam consultores de embalagem experientes durante a seleção dos equipamentos e mantêm uma gestão de projeto dedicada durante todas as fases de implementação. Técnicas de armazenamento adequadas, incluindo a seleção adequada de recipientes e medidas de controle de umidade, garantem a qualidade do produto ao longo dos ciclos de distribuição.

O cenário de embalagens de 2026 recompensará os fabricantes que equilibrarem eficiência operacional com liderança em sustentabilidade e conformidade regulatória. Iniciar essas transformações agora permite um posicionamento competitivo e otimização operacional antes que as pressões do mercado se intensifiquem ainda mais. Seja implementando sistemas avançados de automação ou otimizando as operações de armazenamento, a chave está em adequar as soluções aos requisitos operacionais específicos, ao mesmo tempo em que se cria flexibilidade para necessidades futuras.

Não hesite em Contate-nos se tiver alguma dúvida.