L'industria del confezionamento dello zucchero si trova in un momento critico in cui le sfide tradizionali incontrano le moderne esigenze di sostenibilità, efficienza e conformità. Con il mercato globale del confezionamento dello zucchero che sta raggiungendo dimensioni significative e con una crescita prevista del packaging flessibile a un CAGR di 4,71 TP3T entro il 2034, i produttori si trovano ad affrontare una crescente pressione per ottimizzare le proprie linee di confezionamento, soddisfacendo al contempo i requisiti normativi in continua evoluzione e le aspettative dei consumatori.

Questa guida completa affronta cinque sfide fondamentali che definiscono il successo del packaging dello zucchero: prevenire il degrado del prodotto dovuto all'umidità, raggiungere un'automazione economicamente vantaggiosa, implementare materiali e processi sostenibili, garantire il controllo di qualità e la tracciabilità e prepararsi alle tendenze emergenti del 2026. Che si gestiscano linee di produzione ad alto volume o si valutino transizioni di formato del packaging, le soluzioni qui descritte offrono percorsi concreti per migliorare l'efficienza, ridurre i costi e migliorare il posizionamento sul mercato.

A chi è rivolta questa guida

Produttori di zucchero, ingegneri del confezionamento e responsabili operativi si trovano ad affrontare un panorama complesso di priorità contrastanti. Gli impianti di produzione che lavorano zuccheri granulati, in polvere o speciali devono bilanciare i requisiti di velocità con gli standard di qualità, mantenendo al contempo i vincoli di sostenibilità e le pressioni sui costi.

Le piccole e medie imprese in genere hanno difficoltà con i vincoli di capacità di 30-80 pacchi al minuto e una flessibilità limitata per i cambi di SKU, mentre le operazioni su larga scala richiedono una produttività di oltre 250 pacchi al minuto con tempi di inattività minimi. Entrambi i segmenti condividono punti dolenti comuni: infiltrazione di umidità che porta ad agglomerati e degradazione della qualità, costi eccessivi dei materiali di imballaggio, complessità della conformità normativa e difficoltà nel raggiungere un'integrità di tenuta costante in diverse condizioni ambientali.

Le soluzioni presentate affrontano queste sfide attraverso la selezione delle attrezzature basata sui dati, l'ottimizzazione dei materiali e il miglioramento dei processi, che hanno dimostrato risultati misurabili su diverse scale operative. Dalle operazioni di stoccaggio di grandi quantità che richiedono secchi per alimenti con coperchi gamma alle linee di confezionamento ad alta velocità per i consumatori che richiedono una tecnologia VFFS avanzata, questa guida copre l'intero spettro delle esigenze di confezionamento dello zucchero.

Le tue principali sfide di imballaggio

Controllo dell'umidità e integrità del prodotto

La natura igroscopica dello zucchero crea persistenti difficoltà nel controllo qualità, con tassi di assorbimento dell'umidità che variano significativamente in base alle prestazioni di barriera dell'imballaggio. Come osserva un esperto del settore: "Lo zucchero è piuttosto facile da conservare. Fondamentalmente, deve essere tenuto asciutto e lontano da qualsiasi cosa che abbia un odore, perché ne assorbirà l'odore." Questo semplice principio è alla base di complessi requisiti tecnici per le operazioni di imballaggio commerciale.

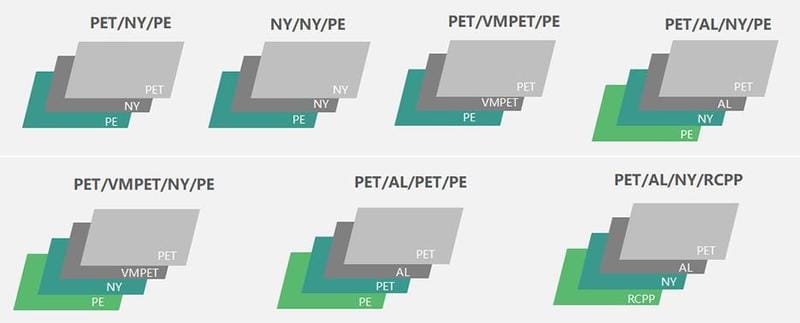

La ricerca dimostra che i film in OPP non rivestiti consentono tassi di trasmissione dell'umidità superiori a 67,0 g mm/m²·d·bar, mentre i rivestimenti in PVdC ad alta barriera riducono questo valore di 10-40% a seconda dello spessore del film. Le strutture multistrato avanzate che incorporano barriere in PVOH modificato raggiungono tassi di trasmissione dell'umidità fino a 3,5 g mm/m²·d·bar in condizioni di umidità controllata. Per applicazioni di stoccaggio a lungo termine, gli operatori segnalano il successo di sacchi in mylar sigillati senza assorbitori di ossigeno, raggiungendo una durata di conservazione di 25 anni se correttamente implementati.

L'impatto economico del controllo dell'umidità va oltre la qualità del prodotto e comprende i resi dei clienti, gli scarti di produzione e il danno alla reputazione del marchio. Le strutture che riscontrano frequenti problemi di agglutinazione segnalano tassi di perdita di prodotto 3-8% e un aumento del volume dei reclami dei clienti, che si traducono in un impatto sostanziale sui ricavi nelle operazioni ad alto volume. Le soluzioni di stoccaggio professionali includono confezioni di essiccante e una selezione adeguata dei contenitori, con secchi per alimenti e coperchi gamma che forniscono affidabili barriere contro l'umidità per applicazioni di grandi dimensioni.

Efficienza produttiva e controllo dei costi

Le operazioni di confezionamento manuale raggiungono in genere 30-50 confezioni all'ora per operatore, con costi di manodopera che rappresentano 40-601 TP3T delle spese totali di confezionamento. I sistemi automatizzati mostrano una riduzione dei costi di manodopera di 25-401 TP3T, aumentando al contempo la produttività a 60-300+ confezioni al minuto, a seconda della tecnologia scelta. Il periodo di ammortamento degli investimenti in automazione varia generalmente da 12 a 24 mesi, con ritorni più rapidi in ambienti ad alto volume.

L'efficienza nell'utilizzo dei materiali rappresenta un altro fattore di costo significativo: i formati di imballaggio flessibili utilizzano circa 701 TP3T di materiale in meno rispetto alle alternative rigide. Questa riduzione ha un impatto diretto sui costi unitari, supportando al contempo gli obiettivi di sostenibilità e il miglioramento dell'efficienza dei trasporti. Le aziende che implementano l'imballaggio automatizzato registrano un aumento dell'efficienza fino a 501 TP3T, con una qualità costante e una riduzione degli sprechi, migliorando ulteriormente l'economicità.

La scelta tra le tecnologie di confezionamento ha un impatto significativo sull'efficienza operativa. Le macchine VFFS eccellono negli ambienti di produzione ad alta velocità, formando sacchetti da bobine di film continue, riempiendo e sigillando in un unico processo. Questa automazione riduce il fabbisogno di manodopera e consentendo al contempo velocità di produzione elevate, adatte alle operazioni su larga scala. Le macchine HFFS offrono una lavorazione orizzontale ideale per bustine e confezioni monodose, offrendo un riempimento di precisione e capacità di personalizzazione per applicazioni specializzate.

Conformità normativa e tracciabilità

L'evoluzione delle normative sulla sicurezza alimentare, in particolare la norma definitiva del Food Safety Modernization Act (FSMA) della FDA, che richiede la tracciabilità entro 24-48 ore per i richiami entro gennaio 2026, crea nuovi requisiti per gli imballaggi. Il Regolamento dell'Unione Europea sugli Imballaggi e i Rifiuti di Imballaggio (PPWR) impone miglioramenti in termini di riciclabilità e trasparenza nella composizione dei materiali, mentre normative simili emergenti a livello globale creano una pressione costante per la transizione verso imballaggi sostenibili.

L'implementazione di codici a barre 2D diventa essenziale per la conformità, con gli standard GS1 Digital Link che consentono l'archiviazione completa delle informazioni sui prodotti, inclusi numeri di lotto, date di scadenza e dati sulla supply chain. Le aziende che implementano sistemi di tracciabilità affidabili segnalano un risparmio sui tempi di elaborazione pari a 25-35% e una migliore capacità di risposta ai richiami. I moderni sistemi di codifica operano a velocità di linea superiori a 300 confezioni al minuto con livelli di qualità del codice pari a 99,9%+, garantendo una scansione affidabile lungo tutta la supply chain.

La scelta del contenitore per alimenti richiede un'attenta valutazione della conformità normativa, con materiali approvati dalla FDA essenziali per le applicazioni a contatto diretto con gli alimenti. Gli operatori dello stoccaggio sottolineano l'importanza di utilizzare secchi per alimenti adeguatamente certificati ed evitare il contatto diretto con il cemento per prevenire la contaminazione e l'accumulo di umidità.

Design che vende e protegge

Ottimizzazione delle prestazioni della barriera

Un confezionamento efficace dello zucchero richiede un approccio multistrato alla protezione dall'umidità, che combini un'adeguata selezione dei materiali con un'adeguata integrità della saldatura. I film barriera ad alte prestazioni con rivestimenti SiOx raggiungono tassi di trasmissione dell'ossigeno inferiori a 1,0 cm³/m²·giorno e tassi di trasmissione del vapore acqueo inferiori a 1,5 g/m²·giorno, garantendo una protezione a lunga conservazione anche in ambienti con umidità elevata.

Le aziende di stoccaggio professionali utilizzano sacchi in mylar per la conservazione a lungo termine, con operatori che segnalano una conservazione di 25 anni senza assorbitori di ossigeno, se adeguatamente sigillati. La scelta tra strutture laminate e film rivestiti dipende dai requisiti specifici del prodotto e dai vincoli di costo. Le combinazioni laminate PE/carta offrono una buona resistenza all'umidità a costi competitivi, mentre i film barriera specializzati con strati in PVdC o EVOH offrono una protezione superiore per prodotti premium o catene di distribuzione estese.

La scelta del formato della confezione influisce in modo significativo sull'efficacia della barriera, con buste stand-up e sacchetti a soffietto che offrono una migliore protezione dall'umidità rispetto ai tradizionali sacchetti a cuscino, grazie alla ridotta esposizione della saldatura e alla maggiore integrità strutturale durante la movimentazione. Per applicazioni di stoccaggio di grandi quantità, i barattoli di vetro sottovuoto con attacchi adeguati offrono un'eccellente conservazione a lungo termine, soprattutto se abbinati ad assorbitori di ossigeno appropriati.

Appeal visivo e praticità per il consumatore

Il packaging moderno per lo zucchero deve bilanciare la protezione con l'attrattiva a scaffale e la praticità per il consumatore. Il packaging svolge molteplici funzioni oltre alla semplice protezione: comunica i valori del marchio, influenza la percezione del consumatore e influenza le decisioni di acquisto. Una confezione ben progettata agisce come un venditore silenzioso, differenziando i prodotti in mercati affollati e rafforzando la fedeltà al marchio.

I formati di imballaggio flessibili consentono opzioni di stampa e finitura di alta qualità, mantenendo al contempo l'efficienza dei costi, con tecnologie di stampa digitale che supportano tirature più piccole e rapidi cambi di SKU senza investimenti in cilindri. Le opzioni con finestra trasparente e i materiali trasparenti consentono la visibilità del prodotto, mantenendo al contempo le proprietà barriera attraverso tecniche di laminazione strategiche.

Le caratteristiche di praticità guidano sempre di più le preferenze dei consumatori, con confezioni richiudibili che offrono una migliore conservazione del prodotto dopo l'apertura. Buste richiudibili e sacchetti con cerniera offrono soluzioni pratiche che riducono gli sprechi mantenendone la freschezza. I design di confezionamento multiscomparto soddisfano le diverse esigenze dei consumatori, offrendo varietà e controllo delle porzioni in confezioni singole. Le macchine confezionatrici stick producono pratici formati monodose, ideali per il consumo on-the-go e per applicazioni nel settore alberghiero.

La differenziazione del marchio dipende sempre più da messaggi sostenibili e da etichette trasparenti: il 77% dei consumatori ritiene che le informazioni sui prodotti siano importanti nelle decisioni di acquisto e il 79% preferisce prodotti con codici scansionabili che forniscono informazioni dettagliate.

Automazione adatta al tuo volume

Quadro decisionale VFFS vs. Premade Pouch

Macchine Vertical Form Fill Seal (VFFS). eccellono in ambienti di produzione ad alta velocità e costanti, raggiungendo in genere 150-300 sacchetti al minuto con applicazioni di zucchero semolato. Questi sistemi dimostrano un'efficienza superiore dei materiali grazie all'utilizzo continuo di film e processi di sigillatura integrati, con conseguenti minori costi di confezionamento unitari per produzioni di grandi volumi. Le macchine VFFS formano i sacchetti da bobine di film, li riempiono con il prodotto e li sigillano in un unico processo continuo, massimizzando i vantaggi dell'automazione e riducendo al minimo il fabbisogno di manodopera.

Vantaggi VFFS Tra i requisiti rientrano ingombri ridotti, dimensioni uniformi dei sacchetti e riduzione degli sprechi di materiale grazie all'ottimizzazione dell'uso della pellicola. Tuttavia, questi sistemi richiedono operatori qualificati per l'installazione e la manutenzione, con tempi di cambio formato di 30-60 minuti per diverse dimensioni dei sacchetti che rappresentano potenziali limiti di efficienza per le operazioni multi-SKU.

Macchine per il confezionamento di buste prefabbricate Offrono maggiore flessibilità e un impatto visivo accattivante, supportando diversi stili di buste, tra cui buste stand-up, chiusure con cerniera e formati speciali. Le velocità di produzione variano tipicamente da 60 a 120 buste al minuto, con capacità di cambio formato significativamente più rapide (10-20 minuti), rendendole ideali per strutture con frequenti cambi di prodotto o requisiti di produzione di lotti più piccoli.

Macchine orizzontali Form Fill Seal (HFFS) Forniamo soluzioni specializzate per bustine e confezioni piatte, offrendo capacità di riempimento e personalizzazione di precisione. Queste macchine eccellono nelle applicazioni di controllo delle porzioni, producendo le piccole e pratiche confezioni comunemente utilizzate negli ambienti di ristorazione.

Il quadro decisionale dovrebbe considerare il volume di produzione, la varietà di SKU, la disponibilità di competenze degli operatori e i requisiti di qualità. I sistemi VFFS si dimostrano più convenienti per produzioni sostenute superiori a 1.000 buste all'ora, mentre le macchine per buste pre-confezionate sono eccellenti per operazioni al di sotto di questa soglia o che richiedono un'estetica di imballaggio di alta qualità.

Selezione delle attrezzature e analisi del ROI

L'analisi degli investimenti in automazione richiede una valutazione completa dei risparmi sui costi di manodopera, dei miglioramenti nell'efficienza dei materiali, dei vantaggi in termini di miglioramento della qualità e dell'aumento della produttività. La riduzione dei costi di manodopera varia in genere da 25 a 401 TP3T per i sistemi automatizzati, con ulteriori risparmi derivanti dalla riduzione degli sprechi di prodotto e dal miglioramento della coerenza. Il confezionamento automatizzato può aumentare l'efficienza complessiva di 501 TP3T, garantendo al contempo standard qualitativi costanti.

Macchine per confezioni stick offrono soluzioni specializzate per applicazioni monodose, producendo confezioni sottili e tubolari ideali per il consumo portatile. Queste macchine soddisfano la crescente domanda dei consumatori di praticità e controllo delle porzioni, in particolare nei settori dell'ospitalità e della vendita al dettaglio. Le confezionatrici in bustine offrono soluzioni convenienti per piccole confezioni piatte comunemente utilizzate nella ristorazione.

L'ottimizzazione dei costi dei materiali attraverso sistemi automatizzati include la riduzione degli scarti di film (miglioramento di 2-5%), pesi di riempimento costanti (accuratezza di ±0,5% rispetto a ±2% manuale) e parametri di saldatura ottimizzati che riducono gli scarti. Questi miglioramenti si sommano alla produzione ad alto volume per generare notevoli risparmi annuali.

Per le operazioni di grandi volumi, sistemi specializzati per carichi pesanti gestiscono in modo efficiente sacchi e contenitori di grandi dimensioni, ottimizzando la logistica e riducendo al contempo gli sprechi di imballaggio. Questi sistemi supportano produttori e distributori che necessitano di soluzioni convenienti per operazioni di grandi volumi.

I tempi di implementazione si estendono in genere dalle 10 alle 16 settimane, dalla selezione delle apparecchiature alla piena produzione, includendo installazione, formazione e ottimizzazione dei processi. Un'implementazione di successo richiede una gestione dedicata del progetto, programmi di formazione degli operatori e un monitoraggio sistematico delle prestazioni durante le fasi di avvio.

Sostenibilità che ripaga

Materiali ecocompatibili e impatto ambientale

Il mercato degli imballaggi sostenibili, valutato a 14292,71 miliardi di dollari nel 2024 e destinato a raggiungere i 1423,56 miliardi di dollari entro il 2029, riflette la crescente pressione normativa e dei consumatori per la responsabilità ambientale. I produttori di imballaggi per lo zucchero che implementano materiali sostenibili segnalano sia risparmi sui costi che un migliore posizionamento del marchio. Con la crescente preoccupazione per l'ambiente, le aziende passano sempre più spesso a materiali biodegradabili o riciclabili per ridurre l'impronta di carbonio e attrarre consumatori attenti all'ambiente.

Le strutture di imballaggio monomateriale, in particolare i laminati mono-PE e kraft/PE, consentono la completa riciclabilità nella maggior parte dei sistemi municipali, mantenendo al contempo adeguate proprietà barriera per le applicazioni zuccherine. L'incorporazione di contenuto riciclato post-consumo (PCR), con un obiettivo di 15-30% in peso, supporta i principi dell'economia circolare e soddisfa i requisiti di responsabilità estesa del produttore (EPR).

Le strategie di riduzione dell'impronta di carbonio si concentrano sull'ottimizzazione dei materiali, sull'efficienza produttiva e sul miglioramento dei trasporti. Gli imballaggi flessibili generano in genere 70% di emissioni di carbonio in meno rispetto alle alternative rigide, grazie al ridotto utilizzo di materiali e al miglioramento dell'efficienza delle spedizioni. Le aziende che implementano programmi di sostenibilità completi segnalano una riduzione delle emissioni di gas serra di 13-15% lungo le loro catene del valore.

La tecnologia di packaging intelligente integra elementi digitali nel design, inclusi codici QR che forniscono informazioni sul prodotto ed esperienze di realtà aumentata. Questa tecnologia trasforma il packaging in piattaforme interattive, migliorando il coinvolgimento del cliente e fornendo preziose informazioni sul comportamento dei consumatori. L'integrazione digitale migliora anche la trasparenza della supply chain, offrendo dati di tracciamento e autenticità in tempo reale.

Conformità normativa e protezione futura

Il regolamento PPWR dell'Unione Europea impone la riciclabilità degli imballaggi entro il 2030, con obiettivi intermedi a partire dal 2026. La conformità richiede progetti monomateriale, chiare istruzioni di riciclaggio e documentazione sulla composizione dei materiali. Regolamentazioni simili che emergono a livello globale creano una pressione costante per la transizione verso imballaggi sostenibili, rendendo l'adozione precoce strategicamente vantaggiosa.

I programmi di responsabilità estesa del produttore (EPR) vincolano sempre più i costi di imballaggio all'impatto ambientale, rendendo le scelte di materiali sostenibili economicamente vantaggiose. Le aziende che utilizzano materiali ad alto contenuto di materiale riciclato e strutture riciclabili beneficiano di costi EPR più bassi, creando vantaggi diretti in termini di costi che vanno oltre il messaggio di sostenibilità.

Le tecnologie di imballaggio a emissioni negative di carbonio, sebbene attualmente di nicchia, rappresentano nuove opportunità di differenziazione. Il mercato degli imballaggi a emissioni negative di carbonio dimostra un potenziale di crescita significativo, man mano che i processi produttivi e le tecnologie dei materiali si evolvono per supportare impatti ambientali netti positivi.

Il design personalizzato del packaging consente alle aziende di differenziare i prodotti integrando al contempo caratteristiche di sostenibilità. Design unici e visivamente accattivanti rafforzano l'identità del marchio, supportando al contempo gli obiettivi ambientali attraverso la selezione dei materiali e l'ottimizzazione del design. Questo approccio bilancia le esigenze di marketing con gli obiettivi di sostenibilità, creando vantaggi competitivi a tutto tondo.

Controllo qualità e tracciabilità integrati

Sistemi di controllo qualità automatizzati

Le moderne linee di confezionamento dello zucchero integrano molteplici tecnologie di controllo qualità, garantendo l'integrità costante della saldatura, pesi di riempimento precisi e un'etichettatura corretta. I sistemi di pesatura in linea raggiungono una precisione di ±0,1 g a velocità di produzione superiori a 200 confezioni al minuto, con sistemi di scarto automatici che mantengono gli standard qualitativi senza l'intervento dell'operatore.

I sistemi di ispezione visiva monitorano la qualità delle saldature, rilevando saldature incomplete, pieghe e contaminazioni che potrebbero compromettere l'integrità del prodotto. Questi sistemi identificano in genere i difetti con una precisione di 99,51 TP3T+ mentre operano a piena velocità di linea, impedendo che i problemi di qualità raggiungano i canali di distribuzione. Un adeguato controllo qualità diventa particolarmente importante per i prodotti a base di zucchero, a causa della sensibilità all'umidità e del rischio di formazione di grumi.

I sistemi di rilevamento dei metalli e di rimozione di corpi estranei proteggono la sicurezza dei prodotti e la reputazione del marchio. Sistemi avanzati distinguono tra prodotto e contaminazione con un numero minimo di falsi positivi, mantenendo l'efficienza produttiva e garantendo al contempo il rispetto delle norme di sicurezza per i consumatori. Per le operazioni di stoccaggio, le misure di controllo dei parassiti, tra cui il congelamento del prodotto per 24-48 ore prima del confezionamento, eliminano potenziali rischi di contaminazione.

Il monitoraggio della temperatura e dell'umidità durante le operazioni di confezionamento garantisce condizioni ottimali per la conservazione del prodotto. I controlli ambientali prevengono l'accumulo di umidità durante la lavorazione, mantenendo al contempo gli standard qualitativi del prodotto. Le strutture di stoccaggio adeguate evitano il contatto diretto con il cemento e implementano barriere antiumidità per prevenire la contaminazione durante i periodi di stoccaggio.

Implementazione e vantaggi del codice a barre 2D

La tecnologia dei codici a barre 2D consente l'archiviazione completa dei dati di tracciabilità in formati compatti e scansionabili, adatti alle linee di confezionamento ad alta velocità. I codici QR e i formati Data Matrix supportano numeri di lotto, date di produzione, identificazione dello stabilimento e informazioni sul percorso della supply chain, necessarie per la conformità FSMA. L'implementazione soddisfa i crescenti requisiti normativi, offrendo al contempo opportunità di coinvolgimento dei consumatori.

I moderni sistemi di codifica si integrano perfettamente con i sistemi di gestione della produzione, consentendo l'acquisizione dati in tempo reale e la generazione automatica di codici. Questi sistemi operano a velocità di linea superiori a 300 confezioni al minuto con livelli di qualità del codice pari a 99,9%+, garantendo una scansione affidabile lungo tutta la supply chain. Le funzionalità di codifica avanzate supportano strutture dati complesse, inclusi gli standard GS1 Digital Link.

Il business case per l'implementazione dei codici a barre 2D include migliori capacità di risposta ai richiami, riduzione dei requisiti di tracciamento manuale e maggiori opportunità di coinvolgimento dei consumatori. Le aziende segnalano un risparmio sui tempi di elaborazione di 25-35% e una migliore visibilità della supply chain a seguito dell'implementazione. I sistemi di tracciabilità supportano anche la gestione dell'inventario e le iniziative di prevenzione delle perdite nelle reti di distribuzione.

L'integrazione intelligente del packaging consente l'interazione diretta con i consumatori attraverso codici QR avanzati, fornendo suggerimenti per ricette, informazioni sulla sostenibilità e opportunità di storytelling del marchio. Questa tecnologia crea esperienze di consumo a valore aggiunto, supportando al contempo gli obiettivi di marketing e di coinvolgimento dei clienti.

Tendenze future 2026: l'evoluzione del packaging intelligente

Tecnologie di imballaggio intelligenti

L'integrazione di imballaggi intelligenti rappresenta una tendenza significativa per il 2026, con indicatori sensibili alla temperatura, sensori di freschezza e funzionalità interattive di coinvolgimento del consumatore che diventeranno commercialmente sostenibili per le applicazioni nel settore dello zucchero. Queste tecnologie supportano sia la garanzia della qualità che le strategie di differenziazione del marketing, fornendo al contempo un monitoraggio in tempo reale delle condizioni del prodotto.

La comunicazione in prossimità (NFC) e i codici QR avanzati consentono l'interazione diretta con i consumatori, offrendo suggerimenti di ricette, informazioni sulla sostenibilità e opportunità di storytelling del marchio. I costi di implementazione sono sufficientemente ridotti da supportare l'adozione su larga scala in diverse categorie di prodotti. Il packaging interattivo trasforma i contenitori tradizionali in piattaforme di coinvolgimento, costruendo relazioni più solide con i consumatori.

I sistemi di manutenzione predittiva che utilizzano sensori IoT e algoritmi di apprendimento automatico ottimizzano le prestazioni della linea di confezionamento, prevedendo le esigenze di manutenzione e riducendo al minimo i tempi di fermo non pianificati. Questi sistemi riducono in genere i costi di manutenzione di 15-251 TP3T, migliorando al contempo l'efficacia complessiva delle apparecchiature (OEE). L'analisi avanzata identifica i trend delle prestazioni e suggerisce strategie di ottimizzazione prima che i problemi influiscano sulla produzione.

L'integrazione della realtà aumentata crea esperienze immersive per i consumatori, consentendo dimostrazioni virtuali dei prodotti e una migliore fruizione delle informazioni. Questa tecnologia è particolarmente vantaggiosa per i segmenti di prodotto premium, in cui l'educazione e il coinvolgimento dei consumatori influenzano le decisioni di acquisto.

Integrazione dell'economia circolare

La progettazione degli imballaggi attribuisce sempre più priorità alle considerazioni relative al fine vita, con tecnologie di riciclo chimico che consentono flussi di materiali a ciclo chiuso per strutture laminate complesse. I processi di riciclo avanzati possono gestire imballaggi flessibili precedentemente non riciclabili, ampliando le opzioni di recupero dei materiali e supportando al contempo i principi dell'economia circolare.

I materiali barriera di origine biologica, derivati da fonti rinnovabili, offrono profili di sostenibilità migliorati, pur mantenendo le caratteristiche prestazionali richieste per il confezionamento dello zucchero. Questi materiali, sebbene attualmente a prezzi elevati, mostrano tendenze di miglioramento dei costi che ne supportano una più ampia adozione entro il 2026. L'innovazione nei materiali di origine biologica crea opportunità per una differenziazione sostenibile, soddisfacendo al contempo i requisiti normativi.

I formati di imballaggio ricaricabili e le opzioni di prodotti concentrati rispondono alle preferenze dei consumatori per un ridotto impatto ambientale. I sistemi di imballaggio sfuso per applicazioni alimentari e industriali supportano i principi dell'economia circolare, riducendo al contempo i costi unitari di imballaggio. I programmi di contenitori riutilizzabili fidelizzano i clienti, supportando al contempo gli obiettivi di sostenibilità.

Le innovazioni nel packaging multiscomparto offrono varietà e controllo delle porzioni in confezioni singole, riducendo i requisiti di imballaggio complessivi e migliorando al contempo la praticità per il consumatore. Questi design ottimizzano l'utilizzo dei materiali, creando al contempo opportunità di posizionamento di prodotto premium.

Digitalizzazione della catena di fornitura

L'integrazione della blockchain con i sistemi di tracciabilità degli imballaggi crea registri immutabili della supply chain, supportando la verifica dell'autenticità e protocolli di sicurezza alimentare migliorati. La complessità di implementazione è diminuita grazie a piattaforme standardizzate e migliori capacità di integrazione dei sistemi, rendendone l'adozione fattibile per le operazioni di media scala.

Il monitoraggio automatizzato delle linee di confezionamento tramite analisi avanzate consente l'ottimizzazione in tempo reale e il controllo qualità predittivo. Questi sistemi analizzano i dati di produzione per identificare tendenze e suggerire modifiche prima che si verifichino problemi di qualità. Gli algoritmi di apprendimento automatico migliorano costantemente le raccomandazioni sulle prestazioni in base ai dati storici e alle condizioni di produzione.

La tecnologia del gemello digitale per le operazioni di confezionamento consente scenari di ottimizzazione e formazione virtuali, riducendo i rischi di implementazione e accelerando lo sviluppo delle competenze degli operatori. Questa tecnologia è particolarmente vantaggiosa per i sistemi automatizzati complessi che richiedono conoscenze operative specializzate, supportando al contempo iniziative di miglioramento continuo.

La trasparenza della supply chain aumenta grazie a sistemi di tracciabilità integrati, che forniscono a consumatori e autorità di regolamentazione una documentazione completa del percorso del prodotto. Questa trasparenza supporta il posizionamento premium, soddisfacendo al contempo i requisiti normativi in continua evoluzione per la sicurezza alimentare e la verifica dell'autenticità.

Conclusione: prendi la tua decisione

Riuscito imballaggio dello zucchero L'ottimizzazione richiede una valutazione sistematica dei requisiti di produzione, degli standard qualitativi, degli obiettivi di sostenibilità e degli obiettivi di posizionamento sul mercato. L'integrazione di tecnologie di automazione appropriate, materiali sostenibili e sistemi avanzati di controllo qualità crea vantaggi competitivi, gestendo al contempo in modo efficace i costi operativi.

La sequenza decisionale dovrebbe dare priorità alle sfide operative immediate, garantendo al contempo la flessibilità necessaria per le esigenze future. I produttori ad alto volume traggono i maggiori vantaggi dall'automazione VFFS e dai sistemi di qualità integrati, mentre le aziende più piccole possono ottenere risultati migliori grazie alla flessibilità delle buste preconfezionate e agli approcci modulari delle attrezzature. Le operazioni di stoccaggio e di confezionamento in grandi quantità richiedono un'attenta gestione dell'umidità attraverso la selezione adeguata dei contenitori e la gestione ambientale.

L'integrazione della sostenibilità non può essere considerata un fattore secondario, ma deve essere integrata nelle decisioni fondamentali di progettazione del packaging. Il panorama normativo favorisce sempre di più chi adotta per primo pratiche sostenibili, creando vantaggi sia in termini di conformità che di costi attraverso l'ottimizzazione delle tariffe EPR. Le tecnologie di packaging intelligenti offrono opportunità di differenziazione, supportando al contempo gli obiettivi di tracciabilità e coinvolgimento dei consumatori.

La selezione delle attrezzature richiede un'analisi completa del volume di produzione, della varietà di SKU, delle capacità degli operatori e dei requisiti di qualità. I sistemi VFFS eccellono oltre le 1.000 confezioni all'ora con esigenze di produzione costanti, mentre le macchine per buste preconfezionate offrono flessibilità per applicazioni diverse. Attrezzature specializzate, tra cui macchine per stick pack e bustine, servono per applicazioni di nicchia con specifici vantaggi prestazionali.

Il successo dell'implementazione dipende da una pianificazione completa, dalla formazione degli operatori e dal monitoraggio sistematico delle prestazioni. Le aziende che ottengono i risultati migliori in genere si avvalgono di consulenti esperti in packaging durante la selezione delle attrezzature e mantengono una gestione del progetto dedicata durante tutte le fasi di implementazione. Tecniche di stoccaggio adeguate, tra cui la scelta dei contenitori e le misure di controllo dell'umidità, garantiscono la qualità del prodotto durante l'intero ciclo di distribuzione.

Il panorama del packaging del 2026 premierà i produttori che sapranno bilanciare l'efficienza operativa con la leadership in materia di sostenibilità e la conformità normativa. Avviare queste trasformazioni ora consente di posizionarsi in modo competitivo e di ottimizzare le operazioni prima che le pressioni del mercato si intensifichino ulteriormente. Che si tratti di implementare sistemi di automazione avanzati o di ottimizzare le operazioni di stoccaggio, la chiave sta nell'adattare le soluzioni a specifici requisiti operativi, garantendo al contempo la flessibilità necessaria per le esigenze future.

Non esitate a Contattaci se hai qualche domanda.