A ligação telefônica às 3 da manhã que nenhum gerente de compras deseja.

São 2h47 da manhã quando seu telefone toca. Um carregamento de solventes industriais foi rejeitado na fronteira alemã — devido a marcações da ONU incorretas. O contêiner está em quarentena, a linha de produção do seu cliente está parada e você enfrenta € 85.000 em taxas de sobrestadia, custos de reembalagem acelerada e a possibilidade de perder sua maior conta na Europa.

O culpado? Um "detalhe" de embalagem que passou despercebido há seis meses, quando você aprovou um novo fornecedor para economizar 8% em custos de contêineres.

Na indústria química, a embalagem não se resume a encontrar um balde que caiba no orçamento. Trata-se de navegar por um campo minado de regulamentações, onde uma única falha de conformidade pode desencadear consequências em cascata — vazamentos ambientais, rejeições na alfândega, acidentes na fábrica e graves responsabilidades legais. Para os profissionais de compras, a verdadeira questão não é... “"Posso encontrar um fornecedor mais barato?"” mas sim: “Qual é a solução de embalagem química mais segura, em conformidade com as normas e verdadeiramente rentável para os meus materiais específicos e cadeia de suprimentos?”

Após trabalharmos com mais de 200 fabricantes de produtos químicos ao longo de 15 anos, observamos a repetição dos mesmos padrões: empresas que tratam as embalagens como uma mera mercadoria inevitavelmente pagam de 5 a 10 vezes mais em custos ocultos do que aquelas que as projetam como um sistema de controle de riscos desde o início.

Este guia foi elaborado para ajudá-lo a evitar se tornar aquela história de telefonema às 3 da manhã.

O que todo gerente de compras precisa saber primeiro

Antes mesmo de abrir uma solicitação de cotação de fornecedor, você precisa entender uma verdade fundamental: os produtos químicos não são classificados como "perigosos" por seus nomes ou aplicações — eles são classificados por como se comportam quando algo dá errado.

Os quatro perfis de risco que determinam tudo

1. Materiais Inflamáveis

Essas substâncias inflamam-se facilmente e representam riscos significativos de incêndio durante o armazenamento e o transporte. Pense em solventes, álcoois e destilados de petróleo. O material de embalagem inadequado pode reagir com o conteúdo inflamável, aumentando o risco de incêndio exponencialmente. Normalmente, são necessários recipientes metálicos com aterramento adequado.

Impacto real nos custos: Um fabricante de aromatizantes alimentícios com quem trabalhávamos estava usando IBCs de plástico para extratos à base de álcool — tecnicamente possível, mas a seguradora apontou isso durante uma auditoria. A consequente mudança de embalagem custou £1.040.470.000 e atrasou o lançamento de dois produtos.

2. Substâncias Corrosivas

Materiais que degradam superfícies, danificam tecidos ou corroem embalagens. Esta categoria inclui ácidos, bases e certos produtos de limpeza industriais. Os materiais e o conteúdo da embalagem devem ser tais que não haja reação química ou galvânica significativa entre eles.

Impacto real nos custos: Materiais corrosivos exigem revestimentos e pinturas especiais. Um fabricante de revestimentos aprendeu isso da pior maneira possível quando aditivos ácidos degradaram revestimentos de tambores padrão em 90 dias, contaminando US$ 1.800.000 em produtos antes que alguém percebesse.

3. Produtos Químicos Tóxicos

Nocivo se inalado, ingerido ou absorvido pela pele. Isso não se limita apenas aos rótulos de "veneno" — muitos produtos intermediários industriais se enquadram nessa categoria. A embalagem deve proporcionar contenção absoluta, com tolerância zero para vazamentos.

Impacto real nos custos: Materiais tóxicos geralmente exigem certificação do Grupo de Embalagem I ou II da ONU, o que adiciona o código 15-30% aos custos de embalagem. No entanto, optar por uma classificação inferior para economizar dinheiro pode resultar em remessas rejeitadas e exposição a responsabilidades que superam em muito qualquer economia.

4. Materiais Reativos

Substâncias que reagem violentamente com o ar, a água ou outros materiais. Estas são as mais difíceis de embalar e geralmente requerem atmosferas inertes ou estabilizadores especiais.

Impacto real nos custos: Uma distribuidora de produtos químicos especiais misturou um pó reativo com vermiculita, um material de embalagem padrão. A vermiculita continha traços de umidade. A reação exotérmica resultante danificou todo o palete e desencadeou uma investigação de materiais perigosos. Custo total: $92.000, mais 6 meses de relatórios regulatórios.

Três perguntas que importam mais do que o preço.

Antes de solicitar orçamentos, responda a estas perguntas com sinceridade:

- Qual é o estado físico e o comportamento do material sob tensão? (Calor, vibração, alterações de pressão durante o transporte)

- Este material é corrosivo, volátil ou reativo com materiais de embalagem comuns? (Não faça suposições — verifique com dados)

- Este produto será comercializado em outros países? Quais são as jurisdições regulatórias aplicáveis? (ADR para a Europa, IMDG para o transporte marítimo, IATA para o transporte aéreo, 49 CFR para os EUA)

Se você não consegue responder às três perguntas com dados específicos — e não com suposições —, você ainda não está pronto para avaliar as opções de embalagem.

Seu SDS não é um documento burocrático.

A maioria das equipes de compras trata as Fichas de Dados de Segurança (FISPQ) como documentos de conformidade para arquivar. Isso está completamente errado. As FISPQ fornecem informações detalhadas sobre propriedades químicas, instruções de manuseio e medidas de emergência, que são essenciais para a seleção da embalagem adequada.

Considere sua FISPQ como uma ficha técnica que informa:

O que a FISPQ realmente revela sobre a embalagem

Seção 7 (Manuseio e Armazenamento): Isso indica os materiais compatíveis. Se estiver escrito "Armazenar em recipientes de aço inoxidável ou polietileno", não é uma sugestão — é uma recomendação técnica baseada em testes de reatividade. Ignore isso e você estará apostando seu orçamento que os químicos que formularam o produto estavam errados.

Seção 9 (Propriedades Físicas e Químicas): Os dados de ponto de fulgor, pressão de vapor e pH aqui apresentados determinam se você precisa de válvulas de alívio de pressão, se o plástico ou o metal é mais seguro e quais tolerâncias de temperatura sua embalagem deve suportar durante o transporte.

Seção 10 (Estabilidade e Reatividade): Esta seção pode evitar um incidente catastrófico para sua empresa. Ela identifica materiais incompatíveis que podem desencadear reações — informações cruciais na seleção de juntas, materiais para válvulas e até mesmo materiais de embalagem usados para proteger contêineres durante o transporte.

Seção 14 (Informações sobre Transporte): É aqui que constam o número ONU, o nome apropriado para expedição, o grupo de embalagem e as restrições de transporte. Esses detalhes não são opcionais — eles determinam qual embalagem está legalmente autorizada para sua remessa.

A Armadilha da Certificação

É aqui que muitas equipes de compras tropeçam: a garantia do seu fornecedor de que ele tem “experiência com produtos químicos” não significa nada se ele não puder demonstrar familiaridade com a sua FISPQ específica.

Alerta Vermelho: Se um fornecedor de embalagens não solicitar a sua FISPQ (Ficha de Informações de Segurança de Produtos Químicos) antes de apresentar um orçamento, ele está fazendo uma suposição. E, no caso de embalagens para materiais perigosos, suposições são caras.

Trabalhamos com um fabricante de intermediários farmacêuticos cujo fornecedor anterior vinha fornecendo embalagens "adequadas" há três anos. Quando finalmente solicitaram a revisão da FISPQ (Ficha de Informações de Segurança de Produtos Químicos) por um químico, comparando-a com os materiais de embalagem, descobriram que o revestimento interno do tambor estava sendo degradado lentamente por traços de solventes orgânicos. O produto continuava seguro, mas os níveis de contaminação estavam aumentando gradualmente. O problema só foi detectado durante uma auditoria de qualidade do cliente — seis meses antes do que teria levado à rejeição de lotes.

Custo de não ler a FISPQ: $340.000 em retrabalho, reembalagem e reparação do relacionamento com o cliente.

Opções de embalagens para produtos químicos industriais: o que realmente funciona (e o que representa um risco)

O mundo das embalagens oferece dezenas de opções, mas para produtos químicos perigosos, três formatos se destacam por um bom motivo. Cada um possui vantagens distintas, custos ocultos e casos de uso ideais.

Tambores de aço e plástico: a força motriz da indústria

O tambor padrão de 200 litros (55 galões) continua sendo a base do transporte de produtos químicos por um motivo: é comprovado, versátil e universalmente compreendido em toda a cadeia de suprimentos.

O que o setor de Compras frequentemente ignora:

- Os revestimentos internos são extremamente importantes. Um tambor de aço padrão custa entre $45 e $65. O mesmo tambor com revestimento epóxi fenólico adequado para produtos químicos agressivos custa entre $85 e $110. Essa diferença de $40 evita a contaminação do produto no valor de $5.000.

- A certificação da ONU não é permanente. Os tambores de plástico possuem aprovação da ONU que expira após 5 anos, portanto, a data de fabricação deve ser verificada. O uso de tambores vencidos viola as normas de transporte, mesmo que pareçam estar em perfeitas condições.

- A qualidade da vedação determina a responsabilidade do seguro. As juntas de vedação de alto desempenho custam de $3 a 8 a mais por tambor, mas podem fazer a diferença entre um pequeno vazamento contido na embalagem secundária e um grande incidente ambiental.

Melhor para: Materiais que requerem capacidade de 50 a 220 litros, remessas para múltiplos destinos onde o manuseio padronizado é essencial, ou operações onde programas de recondicionamento e reutilização estão estabelecidos.

Custos ocultos no orçamento: O descarte ou recondicionamento de tambores geralmente custa entre 12 e 25 rúpias por unidade, dependendo do nível de contaminação. Para materiais perigosos, alguns tambores exigem limpeza especializada, que pode custar entre 40 e 70 rúpias por unidade — tornando os tambores de uso único, às vezes, mais econômicos do que os reutilizáveis.

Contentores Intermediários para Granel (IBCs): Eficiência em Escala

Os IBCs normalmente têm capacidade para cerca de 1.000 litros e oferecem aproximadamente 25% a mais de capacidade de armazenamento do que quatro tambores de 200 litros na mesma área ocupada por um palete. Para operações que lidam com líquidos a granel, essa vantagem de capacidade se traduz diretamente em custos logísticos reduzidos.

A economia do mundo real:

Um distribuidor de solventes especiais com quem trabalhamos analisou seu custo total por litro entregue:

- Bateria: 5 tambores por palete = 1.000 L no total

- Tempo de enchimento: 45 minutos para 5 tambores.

- Utilização de paletes: 1.000 L por palete

- Custo de transporte por litro: $0,32

- Total de operações de manuseio: 5 operações de enchimento + 5 operações de selagem + 5 operações de rotulagem

- IBC: 1 contêiner por palete = 1.000 L no total

- Tempo de enchimento: 12 minutos para 1 IBC

- Utilização de paletes: 1.000 L por palete

- Custo de transporte por litro: $0,24

- Total de manuseios: 1 enchimento + 1 selagem + 1 etiquetagem

O resultado: Ao substituir tambores por IBCs, as empresas frequentemente relatam reduções significativas nos custos gerais relacionados a embalagens, impulsionadas pela melhoria da eficiência operacional e pela diminuição das despesas com manuseio, armazenamento e descarte. Este distribuidor em particular calculou o retorno do investimento em IBCs em 18 meses, mesmo considerando os custos unitários mais elevados.

O que eles não te contam:

Recondicionamento versus Substituição: Comparação entre Recondicionamento e Substituição Os IBCs podem ser limpos profissionalmente e recertificados para reutilização, mas as embalagens contaminadas devem ser removidas e recuperadas de forma eficiente, em conformidade com as normas e ambientalmente sustentável. O custo de recondicionamento varia de £85 a £150 por IBC. Considerando a logística de transporte de/para a instalação de recondicionamento, o custo total por ciclo chega a £120 a £200. Após 3 a 4 ciclos de recondicionamento, a maioria dos IBCs acaba custando mais do que comprar novas alternativas de uso único.

Estratégia alternativa: Algumas operações estão optando por usar revestimentos de IBC descartáveis dentro de gaiolas reutilizáveis. O revestimento custa entre $40 e 60, a gaiola dura mais de 10 anos e você evita completamente a logística de recondicionamento.

Melhor para: Operações que processam mais de 3.000 litros/dia de materiais compatíveis, remessas para clientes recorrentes onde a logística de retorno de IBCs vazios está estabelecida, ou produtos líquidos a granel onde a eficiência de dispensação no local do cliente é importante.

A realidade da eficiência espacial: Os IBCs podem ser empilhados em até quatro níveis sem a necessidade de paletes adicionais, graças ao seu design composto com bases para paletes integradas. Essa capacidade de empilhamento vertical geralmente economiza mais espaço de armazenamento do que a vantagem da capacidade bruta por si só.

Embalagens flexíveis e tipo bag-in-box: manuseie com extrema cautela.

Há um interesse crescente em embalagens flexíveis para produtos químicos — elas são mais leves, usam menos material e parecem mais sustentáveis. Mas eis a realidade para materiais perigosos: flexibilidade muitas vezes significa vulnerabilidade.

Quando funciona: Pós não reativos com composição química estável, produtos para transporte em curtas distâncias com manuseio mínimo ou materiais que serão consumidos imediatamente após a chegada (sem período de armazenamento).

Quando algo falha catastroficamente: Qualquer coisa que seja reativa, líquidos corrosivos, materiais que necessitem de armazenamento por várias semanas ou remessas expostas a manuseio brusco durante o transporte intermodal.

O incidente que mudou nossa recomendação: Um fabricante de revestimentos em pó passou a utilizar big bags flexíveis para um material levemente higroscópico. Os sacos deveriam ser selados com material inerte. O fornecedor utilizou vermiculita padrão. Durante um carregamento no verão, flutuações de temperatura causaram uma pequena condensação. O teor de umidade da vermiculita provocou o empedramento do pó. 18 toneladas do produto tornaram-se inutilizáveis. O problema não era o saco flexível em si, mas sim o fato de que embalagens flexíveis exigem uma execução impecável em cada detalhe, e a realidade da cadeia de suprimentos raramente proporciona uma execução impecável.

Lição de Compras: As embalagens flexíveis podem funcionar muito bem para as aplicações certas, mas não deixam margem para erros. A menos que toda a sua cadeia de suprimentos — do envase à entrega final — seja rigorosamente controlada, opte por contêineres rígidos para materiais perigosos.

Questão sobre a seleção de equipamentos de embalagem

O recipiente é apenas metade da equação. A forma como você o enche determina a qualidade do produto, a segurança dos trabalhadores e se sua linha de produção será lucrativa ou se tornará um passivo.

Enchimento de produtos químicos líquidos: precisão sob pressão

O envase de líquidos para produtos químicos perigosos não se trata de velocidade, mas sim de controle. O equipamento deve fornecer volumes precisos, evitando a exposição do operador a vapores, respingos e derramamentos.

Sistemas baseados em bombas (peristálticas ou de pistão):

Essas bombas deslocam o líquido mecanicamente, sendo ideais para materiais viscosos ou produtos químicos que exigem manuseio delicado. As bombas peristálticas nunca entram em contato com o produto (o líquido permanece dentro da tubulação), o que as torna perfeitas para materiais altamente corrosivos.

Realidade dos custos: Os sistemas baseados em bombas têm um custo de 15.000 a 45.000 TP4T, dependendo do nível de automação. As próprias bombas requerem manutenção a cada 6 a 12 meses, com a substituição dos cabeçotes das bombas custando entre 800 e 2.500 TP4T.

Melhor para: Ácidos, bases, pastas espessas ou materiais em que a contaminação cruzada entre lotes seria catastrófica.

Sistemas de Medição de Vazão (Magnéticos ou Coriolis):

Esses sistemas medem a vazão eletronicamente e são incrivelmente precisos para líquidos de viscosidade baixa a média. Para materiais corrosivos, sistemas de circuito fechado com componentes revestidos de PTFE são essenciais para evitar a emissão de vapores e o contato acidental.

Realidade dos custos: Os medidores de vazão operam em faixas de $25.000 a 75.000. Os próprios medidores raramente apresentam falhas, mas as vedações das válvulas e a deriva dos sensores podem causar problemas de precisão se a manutenção preventiva for negligenciada.

Melhor para: Solventes, óleos e produtos químicos onde a precisão de enchimento de ±0,1% é importante por razões regulamentares ou de qualidade.

O custo oculto que todos esquecem: gerenciamento de vapor

Eis o que diferencia as operações amadoras das profissionais: uma máquina de envase $50.000 é inútil se os operadores se recusarem a usá-la porque a exposição aos vapores os deixa doentes.

Toda linha de envase de produtos químicos líquidos para materiais perigosos precisa de um sistema integrado de captura de vapores. Isso não é um recurso de segurança "desejável" — é o que torna a linha operacionalmente viável. A ventilação adequada requer sistemas mecânicos para eliminar os vapores na fonte, e não apenas a abertura de respiros.

Realidade orçamentária: Adicionar um sistema adequado de extração de fumos a uma linha de envase custa entre US$ 8.000 e US$ 18.000, dependendo da quantidade de ar necessária. Não tê-lo resulta em alta rotatividade de funcionários, faltas por doença, reclamações junto à OSHA (Administração de Segurança e Saúde Ocupacional) e, eventualmente, uma ordem de paralisação das atividades que interrompe completamente a produção.

Vantagem Lintyco: Nosso sistemas de enchimento de líquidos Integre a captura de vapor como equipamento padrão, não como um acessório. Aprendemos que tentar adaptar a ventilação após a instalação custa de 2 a 3 vezes mais do que projetá-la desde o início. Veja nosso guia completo. Guia de Máquinas de Enchimento de Líquidos Para obter especificações detalhadas sobre sistemas de enchimento em circuito fechado.

Enchimento de produtos químicos em pó e granulados: onde o controle de poeira é fundamental.

A embalagem de pós para produtos químicos perigosos apresenta um desafio único: é necessário dosar com precisão, evitando ao mesmo tempo que qualquer poeira escape para o ambiente de trabalho.

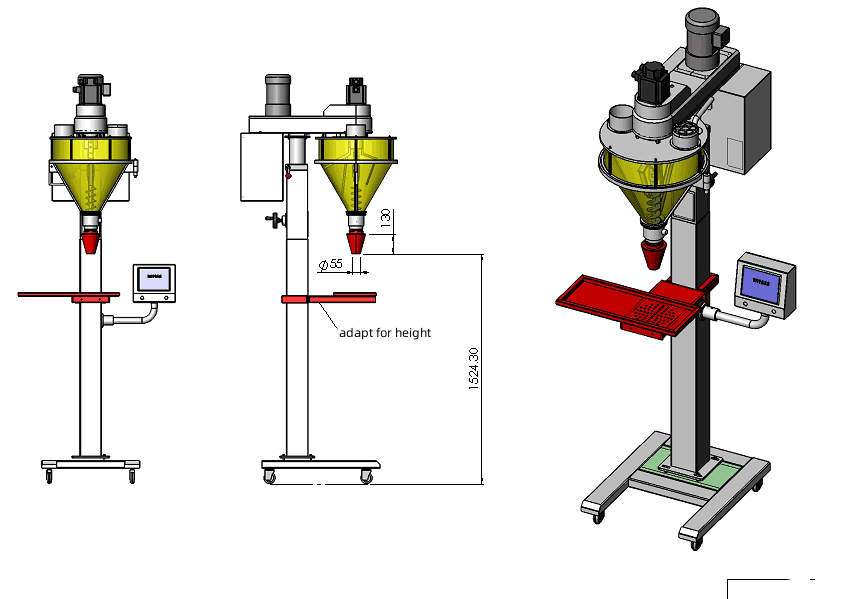

Enchedores de rosca sem-fim (projeto de transportador helicoidal):

Um transportador helicoidal rotativo dosa o pó com precisão em recipientes. Esses sistemas oferecem excelente precisão (±0,5-2%, dependendo das características de fluxo do material) e podem lidar com uma ampla variedade de tipos de pó.

Característica crítica: O funil deve ser completamente vedado e possuir sistema integrado de extração de poeira. Os alimentadores de rosca sem-fim com funil aberto são comuns em aplicações alimentícias, mas totalmente inadequados para pós químicos perigosos.

Realidade dos custos: Os dosadores de rosca selada adequados para pós perigosos operam nas faixas de $28.000 a 65.000. A própria rosca é um componente de desgaste que requer substituição a cada 12 a 24 meses ($1.200 a 3.500, dependendo do material e dos revestimentos).

Sistemas de pesagem líquida com controle de vibração:

Esses sistemas enchem contêineres em uma balança, usando alimentadores vibratórios para controlar a vazão. São mais lentos que os transportadores helicoidais, mas oferecem precisão superior para materiais caros, onde cada grama importa.

Realidade dos custos: Os sistemas de pesagem líquida custam entre $35.000 e 85.000. São mecanicamente mais simples do que as roscas transportadoras (requerem menos manutenção), mas exigem mais espaço e têm ciclos de pesagem mais longos.

Requisito à prova de explosão:

Se você estiver embalando pós combustíveis (muitos produtos químicos orgânicos, certos pós metálicos, materiais de partículas finas), todo o seu sistema de envase deve ser certificado ATEX ou IECEx para atmosferas explosivas. Isso não é opcional — é uma exigência legal.

Impacto nos custos: Componentes elétricos à prova de explosão adicionam de 30 a 501 TP3T ao custo do equipamento. Um dosador de rosca padrão pode custar 1 TP4T35.000; a versão à prova de explosão custa 1 TP4T52.000. Mas considere a alternativa: uma explosão de poeira pode destruir uma instalação. O custo adicional é um seguro que você espera nunca precisar usar, mas que é absolutamente essencial.

Vantagem Lintyco: Nossos sistemas de enchimento de pó para produtos químicos são projetados com coifas integradas para controle de poeira, componentes elétricos à prova de explosão como padrão e caminhos de produto livres de contaminação. Somos especializados em máquinas de embalagem de pós químicos brutos Especificamente porque os requisitos de engenharia são tão exigentes que muitos fornecedores de equipamentos de embalagem em geral não conseguem atendê-los de forma confiável.

Sistemas de segurança que impedem ligações telefônicas às 3 da manhã

Os equipamentos técnicos são importantes, mas o ambiente ao redor desses equipamentos determina se sua operação é realmente segura ou apenas livre de acidentes até que deixe de ser.

Ventilação ativa: eliminando o risco por meio da engenharia.

Existe um equívoco perigoso sobre ventilação: a ideia de que abrir algumas aberturas ou ligar alguns exaustores seja considerado "ventilação adequada". Não é.

Uma ventilação adequada requer sistemas mecânicos projetados para remover os vapores na fonte, e não a circulação geral do ar na esperança de diluir a contaminação. A diferença reside na velocidade de captura — a velocidade do ar necessária para puxar fisicamente os vapores para longe da zona de respiração antes que se dispersem.

Como deve ser uma ventilação adequada:

- Capuzes de captura de fonte diretamente sobre os pontos de enchimento (não sobre as saídas de exaustão gerais do teto)

- Pressão negativa na área de enchimento (o fluxo de ar se dirige para os riscos, não para os trabalhadores)

- Monitoramento contínuo do ar com alarmes para limites de concentração de vapor

- Sistemas de ar de reposição Substituir o ar exaurido sem criar desequilíbrios de pressão.

Realidade orçamentária: Um sistema de ventilação local exaustora (LEV) bem projetado para uma linha de envase de duas estações custa entre 1.000 e 25.000 dólares, já instalado. Isso parece caro até você considerar a alternativa: lidar com processos judiciais relacionados à exposição de trabalhadores, notificações de infrações regulatórias ou paralisações da produção devido a reclamações de segurança.

O fator seguro: Muitas seguradoras agora exigem sistemas de ventilação documentados com monitoramento do ar para operações que envolvem o manuseio de materiais perigosos voláteis. Ter esse sistema não é apenas uma boa prática — está se tornando uma condição para a cobertura do seguro.

Infraestrutura de Resposta a Emergências: Planejando para Quando as Coisas Dão Errado

Esperança não é estratégia. Toda operação que lida com produtos químicos perigosos precisa de capacidade de resposta imediata a derramamentos e exposições.

O Sistema de Emergência de Quatro Camadas:

Camada 1 – Contenção de Derramamentos:

Contenção secundária suficiente para reter 110% do maior volume de contêiner no local. Isso geralmente é exigido por regulamentação, mas muitas operações o tratam como uma formalidade em vez de projetá-lo adequadamente.

Camada 2 – Materiais Absorventes:

Absorventes específicos para cada tipo de produto químico são posicionados próximos aos postos de abastecimento. Nem todos os absorventes são eficazes contra todos os produtos químicos — alguns materiais reagem violentamente com determinadas substâncias. Soluções de descontaminação especializadas, como o Diphoterine, são essenciais para o atendimento de emergências relacionadas à exposição a produtos químicos.

Camada 3 – Lava-olhos e chuveiros de emergência:

Estações de teste em conformidade com a norma ANSI Z358.1 devem estar localizadas a no máximo 10 segundos (aproximadamente 17 metros) de qualquer área de manuseio de produtos químicos. Essas estações precisam ser testadas semanalmente e inspecionadas anualmente. O não cumprimento dessa norma é uma das violações mais comuns das normas da OSHA.

Camada 4 – Comunicação de Emergência:

Comunicação direta com os serviços de emergência sem que os trabalhadores precisem sair da área. Isso pode ser feito por meio de botões de pânico, telefones de emergência ou sistemas de rádio — qualquer meio que garanta que o socorro possa ser acionado imediatamente.

Realidade dos custos: A infraestrutura básica de emergência (contenção secundária, absorventes, lava-olhos e sinalização) para uma pequena operação de enchimento custa entre $8.000 e 15.000. Para operações maiores com várias estações, o valor estimado é de $25.000 a 50.000.

Verificação de perspectiva: Esse investimento parece razoável quando se considera que o custo médio de um vazamento de produtos químicos perigosos é de £1.000 a £42.000 em limpeza, relatórios e investigação — assumindo que ninguém se machuque e que não haja danos ambientais. A infraestrutura de emergência se paga na primeira vez que impede que um pequeno incidente se torne um grande problema.

Sustentabilidade em embalagens químicas

As discussões sobre sustentabilidade em embalagens químicas muitas vezes descambam para ideias irrealistas. Vamos abordar o que é realmente viável hoje em dia, em vez de nos limitarmos a aspirações que poderiam comprometer a segurança.

O que funciona agora: Sustentabilidade prática

IBCs reutilizáveis com recondicionamento profissional:

Este é o caminho comprovado para reduzir o desperdício de embalagens. Instalações licenciadas de recondicionamento de IBCs limpam, inspecionam e recertificam os contêineres, deixando-os como novos e estendendo sua vida útil para 7 a 10 anos antes que a degradação do material exija o descarte.

Realidade Econômica: O recondicionamento profissional custa entre £85 e £150 por ciclo, mas elimina o custo ambiental e financeiro do descarte e da substituição de IBCs. Para operações com volume que justifique a logística reversa, isso normalmente resulta em uma redução de £40 a £60 nos custos de embalagem ao longo de 5 anos, além de reduzir drasticamente o desperdício.

Tambores recicláveis padronizados:

Os tambores de aço têm a maior taxa de reciclagem de todas as embalagens industriais — mais de 801.000 toneladas de tambores de aço são recicladas ao final de sua vida útil. Os tambores de plástico HDPE, embora com uma taxa de reciclagem menor (em torno de 301.000 toneladas), podem ser reciclados de forma eficaz onde houver infraestrutura disponível.

A chave: Padronização. Usar especificações de tambores consistentes em toda a sua linha de produtos torna a logística de reciclagem viável. Misturar tipos de tambores fragmenta o fluxo de resíduos e geralmente significa que tudo acaba em aterros sanitários.

O que ainda não funciona: Teatro da Inovação

A indústria de embalagens está repleta de inovações empolgantes em sustentabilidade — embalagens à base de cogumelos, plásticos de algas marinhas, polímeros biodegradáveis. Esses materiais são promissores para bens de consumo e produtos alimentícios.

Mas e quanto a produtos químicos perigosos? Nenhum desses materiais atende atualmente aos rigorosos padrões de desempenho exigidos para o transporte de materiais perigosos. As embalagens devem passar por testes extensivos e atender a requisitos estritos de compatibilidade com o conteúdo químico — requisitos que os materiais de base biológica ainda não demonstraram ser capazes de atender de forma consistente.

O cargo na área de Compras: Não sacrifique a conformidade e a segurança em busca de manchetes sobre sustentabilidade. Concentre-se em estratégias comprovadas de reutilização e reciclagem, enquanto monitora materiais emergentes para sua aplicabilidade futura.

Vigilância do Futuro: Contêineres híbridos com componentes estruturais recicláveis e revestimentos resistentes a produtos químicos substituíveis mostram-se muito promissores. Eles mantêm a segurança e a conformidade, ao mesmo tempo que reduzem o consumo de materiais. Esperamos que se tornem comuns em 3 a 5 anos.

Lista de verificação de compras: como evitar o erro $500K

Antes de aprovar qualquer fornecedor ou especificação de embalagens químicas, verifique cada item desta lista de verificação. Cada ponto representa uma falha real que custou dinheiro real a empresas reais.

Revisão Técnica de Pré-Aprovação

☐ O material da embalagem atende aos requisitos de compatibilidade da FISPQ?

Não confie apenas nas afirmações do fornecedor. Compare a Seção 7 da sua FISPQ (Ficha de Informações de Segurança de Produtos Químicos) com os materiais de construção específicos (materiais do revestimento, componentes da válvula, materiais da junta).

☐ A certificação UN/DOT está atualizada e é adequada para o seu material?

Verifique se o código de marcação da ONU corresponde ao grupo de embalagem, à classe de risco e ao estado físico do seu material. Todas as embalagens devem ser submetidas a testes rigorosos antes de serem consideradas aprovadas pela ONU, com as marcações de aprovação claramente impressas ou em relevo.

☐ Os sistemas de vedação e fechamento foram submetidos a testes de terceiros?

As alegações do fornecedor não valem nada. Exija testes de queda, pressão e empilhamento documentados, realizados por laboratórios de testes acreditados.

☐ O equipamento de enchimento é classificado para áreas perigosas?

Se o seu material for inflamável ou produzir poeira combustível, todos os componentes elétricos devem ter classificação ATEX/IECEx. Isso não é negociável — é norma.

☐ O projeto de ventilação atende aos requisitos de velocidade de captura?

Cálculos gerais de trocas de ar por hora (ACH) não são suficientes. É necessário medir a velocidade do ar na entrada de cada coifa de captura (normalmente de 100 a 200 pés por minuto para vapores químicos).

Avaliação de Risco Operacional

☐ Qual é a taxa de falhas documentada para esta configuração de embalagem?

Insista em obter dados sobre falhas das instalações existentes do fornecedor. Se eles não puderem fornecê-los, significa que não estão monitorando o desempenho — o que implica que não sabem como suas embalagens se comportam a longo prazo.

☐ Como o desempenho da embalagem se degrada ao longo do tempo de armazenamento?

Alguns materiais de embalagem degradam-se em contato com produtos químicos, mesmo quando são considerados "compatíveis". Informe-se sobre o período máximo de armazenamento antes que seja necessário realizar testes de integridade.

☐ A continuidade da cadeia de suprimentos está garantida por mais de 24 meses?

As operações químicas não podem se dar ao luxo de interrupções no fornecimento de embalagens. Verifique a capacidade de produção do seu fornecedor, o fornecimento de matérias-primas e a capacidade de produção de contingência.

☐ Qual é o custo total de propriedade, incluindo descarte/recondicionamento?

O preço da fatura é apenas o ponto de partida. O modelo de Custo Total de Propriedade (TCO) inclui tempo de envase, espaço de armazenamento, custos de manuseio, logística de retorno (se reutilizável) e descarte ao final da vida útil.

☐ Quem fornece suporte técnico quando surgem problemas?

Quando ocorre uma falha na linha de abastecimento às 2 da manhã, quem atende o telefone? Verifique a disponibilidade de suporte técnico 24 horas por dia, 7 dias por semana, antes de investir em qualquer equipamento especializado.

Conformidade e Documentação

☐ O fornecedor pode fornecer o pacote completo de documentação regulamentar?

Isso inclui certificados de materiais, relatórios de testes da ONU, declarações de conformidade e declarações de compatibilidade específicas para seus produtos químicos.

☐ Existe um processo documentado de controle de mudanças?

As especificações da embalagem não podem ser alteradas sem a sua aprovação e revalidação. Isso deve ser garantido contratualmente.

☐ Os materiais de treinamento e os Procedimentos Operacionais Padrão (POPs) são fornecidos aos seus operadores?

O equipamento é inútil se a sua equipe não conseguir operá-lo com segurança e eficácia. É fundamental incluir documentação de treinamento completa, e não considerá-la uma mera formalidade.

Como as equipes de alto desempenho abordam as embalagens de produtos químicos

Após trabalhar com centenas de fabricantes e distribuidores de produtos químicos, identificamos padrões consistentes que diferenciam as equipes de compras de alto desempenho daquelas que estão constantemente apagando incêndios.

Considere a embalagem como gestão de riscos, não como compra de mercadorias.

O fornecedor com o menor preço raramente é a solução de menor custo quando se considera o custo total de uma falha. Uma única remessa rejeitada, um único evento de contaminação ou um único incidente de segurança custará mais do que você economizaria em uma década de otimização de preços.

Abordagem de Alto Desempenho: As melhores equipes de compras estabelecem relações preferenciais com fornecedores especializados em embalagens que demonstram profundo conhecimento técnico específico para aplicações químicas. Elas negociam com base no valor total (confiabilidade, suporte técnico, capacidade de resposta, garantia de fornecimento) em vez de se concentrarem exclusivamente no preço unitário.

Impacto nos custos: Empresas que utilizam essa abordagem relatam de 60 a 75% menos incidentes relacionados a embalagens e 40% menos custos totais com embalagens, apesar de pagarem de 5 a 12% a mais por unidade de contêiner.

Desenvolva soluções antecipadamente, não depois que os problemas surgirem.

A maioria das falhas de embalagem resulta da tentativa de adaptar um material existente a uma embalagem já existente, em vez de projetar a solução correta desde o início.

Abordagem de Alto Desempenho: Envolva especialistas em engenharia de embalagens durante o desenvolvimento e a formulação do produto — antes de se comprometer com embalagens específicas. É nesse momento que você tem a máxima flexibilidade para otimizar a embalagem em termos de desempenho, em vez de tentar contornar limitações posteriormente.

Exemplo: Uma empresa de especialidades químicas contratou a Lintyco para a revisão da formulação de uma nova linha de produtos de limpeza industrial. Ao entendermos a química do produto desde o início, recomendamos materiais específicos para as embalagens e equipamentos de envase que atendessem às características únicas do produto. O concorrente havia lançado uma linha de produtos similar seis meses antes, utilizando embalagens padrão, e gastou oito meses solucionando problemas de vedação e deterioração das embalagens antes de finalmente reformular a embalagem, a um custo três vezes maior do que o que havíamos orçado inicialmente.

Incorpore redundância em sua cadeia de suprimentos.

As operações químicas não podem tolerar interrupções no fornecimento de embalagens. Uma linha de produção sem recipientes para encher representa apenas um espaço físico dispendioso.

Abordagem de Alto Desempenho: Mantenha fornecedores de reserva qualificados para componentes críticos de embalagem. Isso não significa ter dois fornecedores para tudo (o que fragmenta o volume e aumenta o custo), mas sim contar com alternativas pré-qualificadas com compatibilidade comprovada, que possam ser acionadas rapidamente se necessário.

Impacto nos custos: Essa abordagem normalmente adiciona 2-4% aos custos de embalagem (devido à manutenção de qualificações duplas e divisões de volume menores), mas evita o custo de 100% da paralisação da produção quando os fornecedores principais têm problemas.

Estabeleça parcerias com fornecedores focados em engenharia.

Existe uma diferença fundamental entre distribuidores de embalagens (que vendem o que têm em estoque) e engenheiros de embalagens (que projetam soluções específicas para as suas necessidades).

Como identificar parceiros com foco em engenharia:

- Eles fazem perguntas detalhadas sobre sua química, processo e cadeia de suprimentos antes de recomendar soluções.

- Eles solicitam sua FISPQ e a mencionam especificamente em suas propostas.

- Eles oferecem Testes de Aceitação em Fábrica (FAT) e Testes de Aceitação no Local (SAT) como prática padrão.

- Suas propostas incluem uma análise do custo total de propriedade, e não apenas a precificação dos equipamentos.

- Eles mantêm relações contínuas de suporte técnico, não apenas vendas transacionais.

A abordagem da Lintyco: Não vendemos equipamentos genéricos de embalagem. Projetamos sistemas de envase completos, concebidos especificamente para as propriedades químicas, requisitos regulamentares e restrições operacionais da sua empresa. Isso inclui testes de aceitação de fábrica (FAT) em nossas instalações, instalação supervisionada, testes de aceitação no local (SAT) em sua empresa e suporte técnico contínuo à medida que sua operação evolui.

Nossas soluções de envase de produtos químicos variam desde estações de envase independentes para operações de pequena escala até linhas completas "chave na mão" que processam milhares de recipientes por turno. Cada sistema é projetado com conformidade, segurança e confiabilidade operacional como requisitos indispensáveis.

Perguntas de outros gerentes de compras

P: "Como sei se preciso da certificação ATEX/IECEx para meu equipamento?"”

A: Se o seu material tiver um ponto de fulgor abaixo de 60 °C (140 °F) ou se for um pó combustível, é quase certo que se trata de uma área classificada como perigosa. Mas não chute — isso exige um estudo formal de classificação de área perigosa realizado por um higienista industrial ou engenheiro de segurança qualificado.

Uma vez obtida essa classificação (normalmente Zona 0, 1 ou 2 para gases/vapores, ou Zona 20, 21 ou 22 para poeiras), seu equipamento deve ser certificado para essa zona. Operar equipamentos não certificados em áreas classificadas não é apenas uma infração regulamentar — é negligência criminosa caso ocorra um incidente.

Impacto no orçamento: Os equipamentos com certificação ATEX/IECEx normalmente custam de 25 a 451 TP3T a mais do que as versões padrão, mas isso é obrigatório para áreas classificadas como perigosas.

P: "Podemos usar contêineres recondicionados para economizar dinheiro?"”

R: Para muitas aplicações, sim — tambores e IBCs recondicionados oferecem excelente custo-benefício. Instalações de recondicionamento licenciadas limpam, inspecionam e certificam os contêineres para atender aos padrões da ONU, tornando-os totalmente compatíveis com materiais perigosos.

Requisitos críticos:

- Utilize apenas recipientes recondicionados por instalações licenciadas com rastreabilidade completa.

- Verifique se o certificado de recondicionamento corresponde ao seu grupo específico de produtos químicos e embalagens.

- Estabeleça limites máximos de idade (a maioria das empresas de recondicionamento recomenda uma vida útil máxima de 5 a 7 anos).

- Nunca reutilize recipientes que anteriormente continham produtos químicos incompatíveis.

Realidade dos custos: Tambores de aço recondicionados custam de 40 a 55 TP3T a menos que novos. IBCs recondicionados custam de 30 a 45 TP3T a menos que novos. Para operações de alto volume, isso se traduz em uma economia anual de 1 TP4T50.000 a 150.000.

Risco: O principal problema ocorre quando os fornecedores negligenciam a limpeza e a inspeção. Opte por empresas de recondicionamento estabelecidas que possuam seguro de responsabilidade civil adequado e forneçam certificados de recondicionamento com rastreabilidade em nível de lote.

P: "Qual é o custo real de manutenção de equipamentos de envase automatizados?"”

A: Planeje um custo anual de 5 a 81 TP3T do preço de compra do equipamento para manutenção preventiva, consumíveis e pequenos reparos. Por exemplo, uma linha de envase de 1 TP4T60.000 custará aproximadamente de 1 TP4T3.000 a 4.800 por ano para manutenção adequada.

Isso inclui:

- Reconstrução ou substituição da bomba (anualmente para aplicações de alto ciclo de trabalho)

- Substituição de válvulas e vedações