Machine d'emballage de collations

Sac d'échantillon

Choix des machines

Machine d'emballage rotative de pochettes de collations préfabriquées

La machine d'emballage Lintyco Premade Pouch couvre SS304 et adopte des composants électroniques allemands/japonais.Emballage jusqu'à 80 sacs/min. Nous fournissons un service de dessin de mise en page, un service OEM et délai de livraison correct.

Machine d'emballage de remplissage et de scellement de collations verticales

La machine de remplissage et de scellage verticale, en tant que solution classique pour l'emballage de granulés, est également l'un des choix. Paquet jusqu'à 60 sacs/min, prix bas .Si vous n'avez pas d'exigences particulières concernant l'apparence de l'emballage du produit, c'est un bon choix.

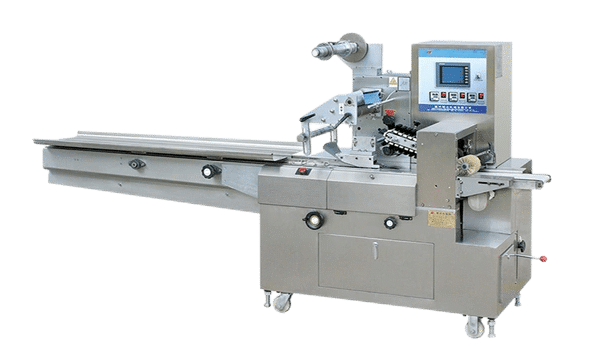

Emballage horizontal Flow Pack pour collation

La conditionneuse flow wrap snack, solution classique pour le conditionnement de Granules, fait également partie des options.Emballez jusqu'à 290 sacs par minute avec le système de contrôle intelligent. Il fonctionne silencieusement et constitue une excellente option si vous avez besoin d’un emballage de bonbons précis.

Guide FAQ ultime

- Les variétés de chips comme les pommes de terre, les tortillas et les pitas peuvent être placées de manière cohérente dans des sacs ou des boîtes pour bénéficier d'un emballage cohérent. Les produits de boulangerie comme les biscuits et les bâtonnets de gaufrettes sont emballés dans des emballages solides.

- Les noix comme les amandes, les cacahuètes, les noix de cajou et les pistaches s'écoulent facilement dans les sachets, les plateaux ou les boîtes avec précision. Les collations au fromage, les craquelins salés et les biscuits Graham sont tous solidement scellés.

- Les fruits secs comme les raisins secs, les abricots et les canneberges sont protégés et soigneusement portionnés. Les mélanges impliquant des mélanges montagnards, des mélanges de fête ou des combinaisons de granola relèvent des vastes capacités de la machine.

Le système d’emballage de snacks combine les fonctions de systèmes internes clés pour coordonner de manière transparente des opérations complexes.

Le système de transmission, qui comprend des moteurs, des courroies et des liaisons, synchronise avec précision les mouvements physiques selon les mandats de production. Un contrôleur programmable intégré dirige les séquences de flux de travail en temps réel.

Ce module de conditionnement permet de parfaitement emballer des snacks sous différents formats comme des sacs ou des boîtes. Les mécanismes d’approvisionnement en matériaux sont fiables et peuvent livrer le matériel d’emballage à temps.

Les technologies de détection en ligne, depuis les trieuses pondérales jusqu'aux vérificateurs d'étiquettes, surveillent de près la conformité tout au long du processus. Selon les besoins, les données en temps réel renvoient des ajustements correctifs.

Les dispositifs de sécurité tels que les protections et les arrêts d'urgence assurent la sécurité des opérateurs tout en leur permettant de continuer à travailler. Leur sécurité est ce qui rend les machines fiables.

La combinaison de ces mécanismes fondamentaux crée les transformations automatiques qu’exige l’emballage. Le parcours des snacks est complet avec une chorégraphie intégrée et un emballage de précision.

Grâce à l'intégration des domaines mécaniques, électriques et numériques, nous pouvons automatiser des tâches qui nécessiteraient autrement beaucoup d'efforts manuels. Les consommateurs finaux profitent chaque jour de cette prouesse technologique.

Le processus de travail de la machine de remplissage et de scellage de snacks consiste à introduire d'abord les snacks du système d'alimentation dans le système d'emballage, après le processus d'emballage, les snacks seront emballés et enfin testés par le système de test pour voir s'ils répondent aux exigences et rejetés si ils ne.

Premièrement, les collations sont introduites dans le système via un mécanisme d’alimentation qui régule la consommation. Cela prépare les éléments pour une manipulation ultérieure.

Après l'initiation, un module d'emballage portionne et enferme de manière experte les collations dans le format désigné. Grâce à une automatisation complète, les sacs, boîtes ou autres conteneurs sont remplis.

Après l’étape d’emballage, un contrôle qualité a lieu. Les tests de conformité soumettent chaque unité à des protocoles de vérification. Les articles répondant aux normes transitent en aval tandis que les produits non conformes sont automatiquement rejetés.

La surveillance en temps réel s'insère dans ce processus par lequel les écarts peuvent déclencher des ajustements. De plus, équiper des dispositifs de protection garantit un fonctionnement sûr.

Le prix d'une machine d'emballage de snacks varie en fonction des différents fabricants, de leur configuration et d'autres facteurs, notamment entre des centaines de milliers de yuans et des millions de dollars.

Considérations déterminant les niveaux d’investissement dans l’emballage des collations

Les exigences financières pour les équipements automatisés d’emballage de snacks peuvent fluctuer de manière significative en fonction de divers paramètres influents.

Des solutions plus basiques ou personnalisées à plus faible empreinte peuvent représenter des investissements à cinq chiffres dans certaines devises. Cependant, les lignes robotiques sophistiquées ou les systèmes clé en main entièrement intégrés exigent généralement des prix à six chiffres ou plus.

Naturellement, la réputation et l'expérience du fournisseur ont un impact sur les prix, car les grandes marques facturent généralement des tarifs plus élevés. De plus, la portée des services de validation influence les prévisions budgétaires.

Les unités d'emballage à fonction unique se concentrant sur une tâche solitaire obtiennent des points plus abordables que les configurations à plusieurs étapes. De même, les ajouts spécialisés, de l'impression à l'inspection, augmentent les coûts finaux.

Les volumes totaux attendus déterminent également les besoins d'investissement, avec des capacités à haut débit pour des milliers d'articles par heure nécessitant des investissements de haute technologie importants. Les formats complexes influencent davantage les budgets par rapport à l'ensachage de base.

Grâce à la compréhension des paramètres de projet uniques et des alternatives compétitives, le fabricant de machines d'emballage Lintyco peut déterminer des solutions d'emballage optimales et rentables, adaptées à leurs objectifs de production et à leurs niveaux de tolérance d'investissement. Une évaluation nuancée oriente les dépenses en conséquence.

Obtenez votre calculateur gratuit de retour sur investissement de la machine ici !

La durée de vie de la machine d'emballage de collations varie en fonction de la qualité et de l'entretien de la machine et de nombreux autres facteurs, généralement entre 5 et 10 ans.

Facteurs clés dans la sélection de l’équipement d’emballage de snacks optimal

Le choix d'une machine d'emballage de snacks nécessite d'évaluer plusieurs critères importants pour garantir la meilleure adéquation. Considérer:

Capacités de débit : confirmez que l'unité peut gérer de manière fiable les volumes projetés sans compromettre le contrôle qualité.

Formats d'emballage : déterminez les besoins tels que les sachets, les barquettes, etc. en fonction des attributs des collations et de la stratégie marketing.

Polyvalence : recherche de solutions adaptables s'adaptant à des tailles, formes et types de matériaux variables tout au long du cycle de vie.

Durabilité et fiabilité : achetez des équipements auprès de constructeurs OEM réputés ayant une solide expérience en matière de constructions résilientes et fiables.

Support après-vente : évaluez l'infrastructure de support du fournisseur, notamment l'expertise en matière d'applications, la disponibilité des composants de rechange et les conditions de garantie.

Une évaluation globale de ces facteurs critiques permet d’identifier des solutions d’emballage parfaitement adaptées aux besoins de production, aux budgets et aux demandes de polyvalence spécifiques. La prise en compte des exigences opérationnelles à long terme dans les décisions permet d'obtenir un retour sur investissement maximal sur des investissements en capital importants.

Il existe différentes machines d'emballage de snacks, conçues pour répondre à différents besoins d'emballage. . Certains types courants incluent :

– Machines verticales de formage-remplissage-scellage (VFFS): Idéal pour emballer des collations dans des sachets ou des sacs, offrant une polyvalence dans les tailles et les styles de sacs.

– Machines horizontales de formage-remplissage-scellage (HFFS): Adapté au conditionnement de snacks en sachets plats ou debout, offrant une excellente visibilité du produit.

– Peseuses associatives: Ces machines pèsent et distribuent avec précision les collations dans des emballages individuels, garantissant des portions constantes.

– Machines à sceller les barquettes: Utilisé pour emballer des snacks dans des barquettes ou des conteneurs, offrant des joints d'inviolabilité et une présentation attrayante.

– Machines d'emballage sous vide : Ces machines éliminent l’air de l’emballage, créant ainsi un joint sous vide qui aide à préserver la fraîcheur des collations.

Voici quelques conseils pour que les machines d’emballage de snacks continuent de fonctionner de manière optimale :

-Éloignez-vous de la zone et nettoyez-la soigneusement pour éviter tout problème de fonctionnement.

-N'oubliez pas de suivre les protocoles de lubrification du fabricant OEM pour une interaction fluide des composants.

-Vérifiez et remplacez régulièrement les pièces détériorées.

-Assurez-vous que les opérateurs reçoivent des conseils sur la façon d'opérer et de suivre les protocoles de sécurité.

-Assurez-vous de suivre le calendrier d'entretien de l'usine et obtenez l'aide d'un spécialiste pour toute réparation qui en a besoin.

Des pratiques de conservation appropriées contribuent à garantir la longévité et la fiabilité. Un nettoyage en profondeur est prévu pour éliminer toute accumulation de résidus. Une bonne lubrification permet de réduire l’usure des pièces dynamiques. En examinant minutieusement les choses, nous pouvons détecter les petits problèmes avant qu’ils ne deviennent de gros problèmes. Un personnel bien formé peut minimiser les défis en aval. Grâce à des soins préventifs minutieux, notre production d’emballages reste constante sur le long terme.

Vous pouvez consulter la liste de maintenance Ici