Blisterverpakkingen spelen een cruciale rol bij de bescherming van medicijnen tegen omgevingsfactoren zoals vocht, licht en lucht, en garanderen zo hun veiligheid, werkzaamheid en effectiviteit. Deze verpakkingsmethode wordt veel gebruikt voor tabletten, capsules en zetpillen vanwege de betrouwbare bescherming, het gebruiksgemak en de langere houdbaarheid. Of u nu nieuw bent in de branche of uw verpakkingskennis wilt verfijnen, inzicht in deze essentiële componenten is essentieel voor het behoud van de integriteit en veiligheid van farmaceutische producten.

Blisterverpakkingsmaterialen

De materialen die voor blisterverpakkingen van farmaceutische blisterverpakkingsmachines worden gebruikt, zijn hoofdzakelijk kunststofvellen, substraatmaterialen, hittebestendige coatingmaterialen en substraatdrukinkten.

(1) Kunststof plaatmaterialen

De stijve kunststofplaten die doorgaans worden gebruikt voor blisterverpakkingen in farmaceutische blisterverpakkingsmachines, bestaan voornamelijk uit polyvinylchloride, polyvinylideenchloride en enkele composietmaterialen. Momenteel worden stijve platen van polyvinylchloride het meest gebruikt.

Stijve polyvinylchlorideplaten hebben een goede transparantie en glans. Polyvinylchlorideplaten die voor farmaceutische verpakkingen worden gebruikt, stellen hoge eisen aan de hygiëne van de hars en moeten niet-giftige polyvinylchlorideharsen, niet-giftige modificatoren en niet-giftige hittestabilisatoren bevatten.

Polyvinylideenchloride heeft een hoge moleculaire dichtheid, een regelmatige structuur, een hoge kristalliniteit, een extreem sterke gasafdichting, een uitstekende vochtbestendigheid, een goede oliebestendigheid, een goede bestendigheid tegen geneesmiddelen en oplosmiddelen, en uitstekende barrière-eigenschappen tegen zuurstof, waterdamp en kooldioxide in de lucht. Vergeleken met materialen van dezelfde dikte is de barrière-eigenschap van polyvinylideenchloride tegen zuurstof 1500 keer zo groot als die van polyethyleen, 100 keer zo groot als die van polypropyleen en 100 keer zo groot als die van polyester. Het is beter dan polyethyleen wat betreft de waterdamp- en zuurstofbestendigheid. Bovendien kunnen de afdichtingsprestaties, slagvastheid, treksterkte en duurzaamheid van polyvinylideenchloridematerialen voldoen aan de specifieke eisen van blisterverpakkingen, zoals medicijnen. Daarom is polyvinylideenchloride een van de ontwikkelingsrichtingen voor blisterverpakkingsmaterialen in de toekomst. Samengestelde kunststofplaten voor medicijnblisterverpakkingen omvatten PVC/PVDC/PE, PVDC/OPP/PE, PVC/PE, enz. Voor medicijnen die barrière-eigenschappen en lichtbescherming vereisen, kunnen materialen worden gebruikt die zijn samengesteld uit kunststofplaten en aluminiumfolie, zoals PET/aluminiumfolie/PP- en PET/aluminiumfolie/PE-composietmaterialen.

(2) Substraatmateriaal

Het substraat voor blisterverpakkingen van tabletten en capsules wordt vaak gemaakt van gecoat aluminiumfolie. De aluminiumfolie is gemaakt van 99% zuiver elektrolytisch aluminium en wordt geproduceerd door middel van kalanderen. De aluminiumfolie heeft een zeer dichte metaalkristalstructuur, is niet giftig en geurloos, heeft uitstekende lichtwerende eigenschappen, een extreem hoge vochtbestendigheid, gasbarrière-eigenschappen en smaakbehoud, en is een zeer effectieve bescherming voor de verpakte artikelen. Het wordt veel gebruikt in blisterverpakkingen voor medicijnen. Het oppervlak van het substraat moet glad en glanzend zijn, goed bedrukbaar en kan stevig worden gecoat met een heatsealcoating om ervoor te zorgen dat het substraat en de blister na het smelten van de heatsealcoating goed aan elkaar worden gehecht.

(3) Hittebestendige coatingmaterialen

De heatsealcoating moet compatibel zijn met het substraat en de blister, en de heatsealtemperatuur moet relatief laag zijn, zodat deze snel kan worden geseald zonder de blisterfolie te beschadigen. Momenteel worden de heatsealcoatingmaterialen die in farmaceutische blisterverpakkingen worden gebruikt, voornamelijk onderverdeeld in eencomponentlijmen en tweecomponentenlijmen. Eencomponentlijmen bestaan voornamelijk uit natuurlijk rubber of synthetisch rubber, nitraatkatoen en acrylesters. Ze drogen niet uit, zijn oplosbaar in warmte en hebben een zekere hechtsterkte. Tweecomponentenlijmen zijn voornamelijk polyurethaanlijmen, die een goede weerstand hebben tegen hoge en lage temperaturen, bestand zijn tegen gemiddelde erosie, een hoge hechting hebben, enz., en meerdere materialen tegelijkertijd kunnen verbinden. Het wordt veel gebruikt in lijmen voor het coaten van aluminiumfolie op substraten en in het composietproces van diverse kunststoffolies. Andere veelgebruikte heatsealcoatingmaterialen zijn oplosmiddelbestendige vinylharsen en waterbestendige acrylharsen, die beide een goede glans, transparantie en heatsealeigenschappen hebben.

(4) Substraat-drukinkt

Gezien het drukproces van aluminiumfolie voor farmaceutische blisterverpakkingen en de specifieke eisen van farmaceutische verpakkingen, moet de drukinkt goed hechten aan aluminiumfolie, moeten de bedrukte tekst en het patroon stevig en duidelijk zijn, moet de oplosmiddelafgifte goed zijn, moet de hittebestendigheid goed zijn, moet de wrijvingsweerstand uitstekend zijn, moet de glans goed zijn, moet het pigment niet giftig zijn en mag het de verpakte medicijnen niet vervuilen. De praktische viscositeit moet voldoen aan de procesvereisten van aluminiumfoliedruk.

Momenteel wordt de inkt die wordt gebruikt voor het bedrukken van aluminiumfolie-substraten hoofdzakelijk in twee categorieën verdeeld: de eerste categorie is alcoholoplosbare polyamide-inkt. Omdat polyamidehars goed hecht aan diverse stoffen, is het bijzonder geschikt voor het bedrukken van polyolefinefilms. Bovendien heeft het een goede dispergeerbaarheid, een goede glans en zachtheid, goede slijtvastheid, goede oplosmiddelafgifte en goede bedrukkingseigenschappen. Daarom wordt het vaak gebruikt voor de vervaardiging van speciale kunststoffilms. LDPE, CPP, OPP en andere oppervlaktedrukinkten voor diepdruk na behandeling. Dit type inkt heeft de eigenschappen van een goede glans, brede toepassing, anti-hechting, droogt gemakkelijk, enz. en wordt ook gebruikt voor het bedrukken van aluminiumfolie voor farmaceutische blisterverpakkingen. Het tweede type inkt is een speciale aluminiumfolie-inkt Met vinylchloride-vinylacetaatcopolymeerhars en acrylaathars als hoofdbestanddelen. Het wordt gekenmerkt door een heldere kleur, hoge concentratie, sterke hechting aan aluminiumfolie, goede transparantie, uitstekende reproduceerbaarheid van de metaalglans van aluminiumfolie, en door de samenstelling van het gemengde oplosmiddel aan te passen aan de behoeften van aluminiumfolie-oppervlaktebedrukking, wordt het vaker gebruikt voor het bedrukken van aluminiumfolie op substraten.

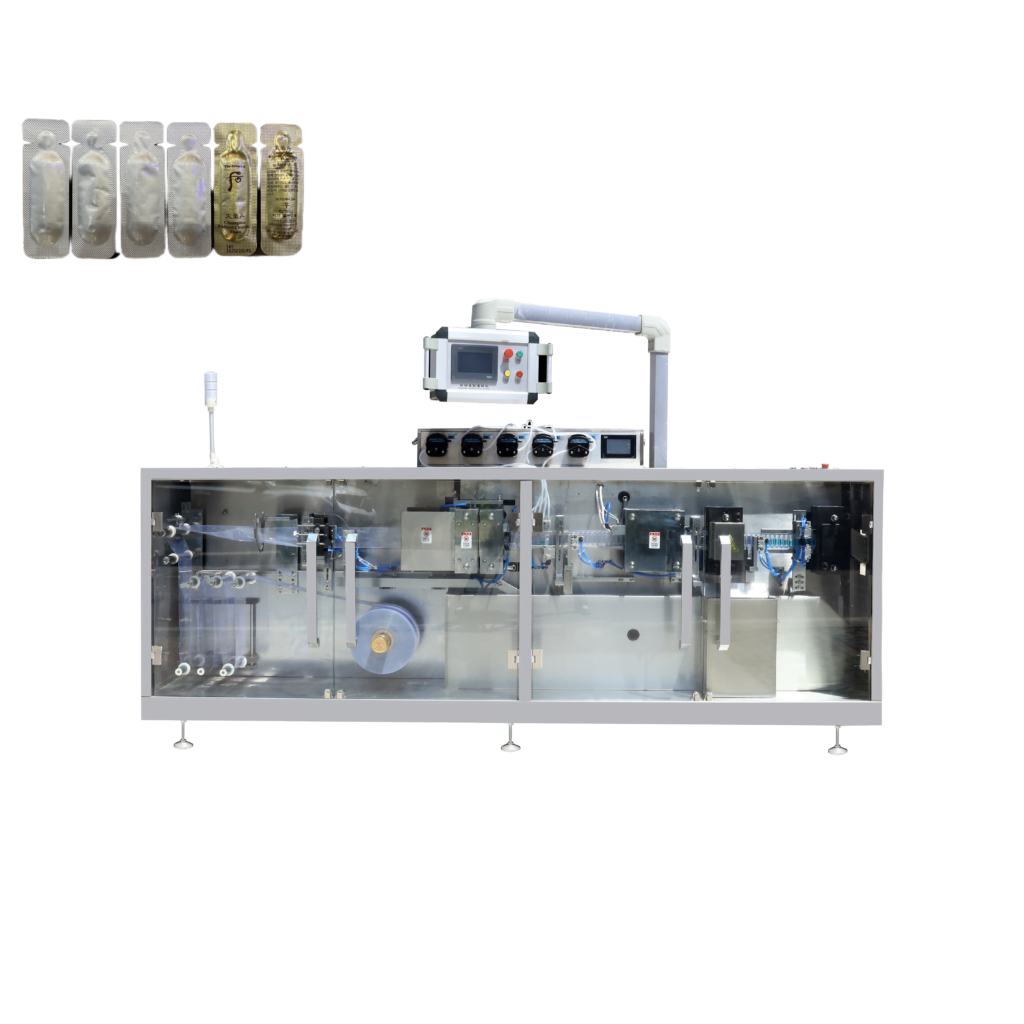

Type blisterverpakkingsapparatuur

Blisterverpakkingsmachines Afhankelijk van de mate van automatisering worden machines onderverdeeld in twee typen: semi-automatische verpakkingsmachines, automatische verpakkingsmachines en volautomatische productielijnen. Voor het verpakken van geneesmiddelen (tabletten, capsules en zetpillen, enz.) worden voornamelijk automatische verpakkingslijnen gebruikt, ook wel bekend als PTP (Press Through Pack) automatische verpakkingslijnen. Er zijn twee typen: horizontaal en verticaal. Over het algemeen wordt een structuur met meerdere kolommen gebruikt, wat zorgt voor een hoge productiviteit en een goede verpakkingskwaliteit. Deze lijn is uitgerust met een detectiesysteem en een afvalverwijderingsmechanisme, waarmee de processen voor het printen, de distributie van instructies en het verpakken kunnen worden gekoppeld aan de productielijn. Het is een typische automatische verpakkingslijn met complete verpakkingsfuncties.

Samenstelling van blisterverpakkingsapparatuur

Farmaceutische blisterverpakkingsmachines zijn in principe hetzelfde als blisterverpakkingsmachines voor andere producten en bestaan hoofdzakelijk uit de volgende onderdelen:

① VerwarmingsgedeelteHet verwarmingselement wordt gebruikt om het kunststof vel te verwarmen, zodat het zachter wordt en gemakkelijker gevormd kan worden.

Afhankelijk van de verschillende contactmethoden tussen de verwarmer en de dunne plaat, zijn er twee verwarmingsmethoden: directe verwarming en indirecte verwarming. Directe verwarming zorgt ervoor dat de dunne plaat in contact komt met de verwarmer. De verwarmingssnelheid is snel, maar ongelijkmatig, wat geschikt is voor het verwarmen van dunnere materialen. Indirecte verwarming is het gebruik van stralingswarmte om de dunne plaat te verwarmen. Dit is grondig en gelijkmatig, maar de snelheid is laag en het is geschikt voor zowel dikke als dunne materialen.

Afhankelijk van de verschillende warmtebronnen van de verwarmer, zijn de verwarmingsmethoden heteluchtverwarming en thermische stralingsverwarming. Bij heteluchtverwarming wordt een heteluchtstroom met hoge temperatuur gebruikt om het oppervlak van de verwarmde dunne kunststofplaat direct te besproeien. Deze methode heeft een laag verwarmingsrendement en is niet uniform genoeg. Bij thermische stralingsverwarming worden de lichtstraling en de hoge temperatuur van de verre-infraroodverwarmer gebruikt om de dunne plaat van het gebogen materiaal te verwarmen, wat een hoog verwarmingsrendement en een hoge uniformiteit oplevert.

② Vormdeel. Het vormen kan worden onderverdeeld in twee methoden: tandheelkundig vormen en vacuümvormen. Compressievormen houdt in dat perslucht wordt gebruikt om de zachte, dunne plaat tegen de mal te blazen, zodat deze zich dicht bij de binnenwand van de mal bevindt en een blaasje vormt. De mal neemt de vorm aan van een vlakke plaat, die over het algemeen met tussenpozen of continu wordt getransporteerd. Het heeft een goede vormkwaliteit en is geschikt voor zowel diepe als ondiepe blaasjes. Vacuümvormen houdt in dat de zachte, dunne plaat door middel van vacuüm naar de binnenwand van de mal wordt gezogen om een blaasje te vormen. De mal neemt meestal een rolvorm aan voor continu transport. Omdat de zuigkracht die door het vacuüm wordt gegenereerd beperkt is en de hoek waaronder de blaas de rol na het vormen verlaat beperkt is, is het alleen geschikt voor ondiepe blaasjes en dunnere materialen.

③ Vulinrichting. Het medicijn wordt kwantitatief in de gevormde blister gevuld, waarbij meestal een automatisch kwantitatief vulapparaat met meerdere rijen wordt gebruikt.

④ Warmte-afdichtingsapparaat. Het aluminiumfoliesubstraatmateriaal dat voor de afdekking wordt gebruikt, is op de blister geseald. Er zijn twee typen: vlakke plaat en rol. Het vlakke plaattype wordt gebruikt voor intermitterend transport; het roltype wordt gebruikt voor continu transport.

Productieproces van blisterverpakkingen

Het basisproces van blisterverpakkingen bestaat uit het verwarmen van de plastic folie en het vormen van de folie. Omdat de productiebatch van blisterverpakkingen voor medicijnen door een blisterverpakkingsmachine groot is, de variëteiten relatief vastliggen en veiligheid en hygiëne vereist zijn, is het raadzaam om een geautomatiseerde blisterverpakkingslijn te gebruiken voor de productie. Tijdens de geautomatiseerde werking kunnen, naast het voltooien van het verpakkingsproces, ook het printen, het installeren van instructies, het verpakken en andere processen worden gekoppeld aan de verpakkingslijn om een volledig geautomatiseerde blisterverpakkingslijn te vormen. Het productieproces verloopt als volgt:

Het vullen van producten, afdekken van substraten, heatsealen, bijsnijden en trimmen.

(a) De rol kunststoffolie wordt afgerold en naar voren getransporteerd;

(b) De film wordt verwarmd en zacht gemaakt en vervolgens door middel van compressiegieten (met behulp van perslucht) of zuiggieten (met behulp van vacuüm) in de mal tot blaasjes gevormd;

(c) Het product wordt gevuld met behulp van het automatische toevoermechanisme;

(d) De kwaliteit van het vormen en vullen van de blister wordt gedetecteerd. In de automatische productielijn worden vaak foto-elektrische detectoren gebruikt. Wanneer er ongeschikte producten worden gevonden, wordt het defecte signaal naar het geheugen gestuurd. Nadat het ponsproces is voltooid, worden de defecte producten automatisch verwijderd;

(e) Het rolsubstraatmateriaal wordt bedekt op de gevulde blister;

(f) De blister en het substraat worden met een plaat- of rolwarmtesealer aan elkaar verzegeld;

(g) Het batchnummer en de datum zijn op de achterkant van het substraat gedrukt;

(h) Pers in individuele verpakkingseenheden. Nadat het ponsproces is voltooid, verwijdert het defecte afkeurapparaat de defecte producten op basis van het signaal dat in het geheugen is opgeslagen.

(j) De instructies en dozen worden zo geïnstalleerd dat ze verkoopverpakkingen worden.

Conclusie

Het verpakken van farmaceutische blisters is een essentieel proces dat de veiligheid, bescherming en integriteit van geneesmiddelen waarborgt. Door gebruik te maken van hoogwaardige materialen zoals polyvinylchloride, polyvinylideenchloride en aluminiumfolie, in combinatie met efficiënte geautomatiseerde apparatuur, voldoet het blisterverpakkingsproces niet alleen aan de strenge hygiëne- en veiligheidsnormen, maar biedt het ook een verbeterde barrièrebescherming tegen vocht, licht en lucht. Het productieproces, van het verwarmen en vormen van kunststofplaten tot het vullen en heatsealen, garandeert een betrouwbare en veilige verpakkingsoplossing voor farmaceutische producten. Naarmate de industrie zich blijft ontwikkelen, zal de ontwikkeling van geavanceerde materialen en verpakkingstechnologieën de efficiëntie en duurzaamheid van blisterverpakkingen verder verbeteren, waardoor het een onmisbare keuze wordt in de farmaceutische sector.