L'appel téléphonique à 3 heures du matin qu'aucun responsable des achats ne souhaite recevoir

Il est 2h47 du matin lorsque votre téléphone sonne. Une cargaison de solvants industriels a été refusée à la frontière allemande : marquages ONU non conformes. Le conteneur est mis en quarantaine, la chaîne de production de votre client est à l'arrêt et vous devez faire face à 85 000 € de frais de surestaries, aux coûts d'un reconditionnement express et au risque de perdre votre plus important client européen.

Le coupable ? Un “ détail ” d'emballage négligé il y a six mois lorsque vous avez approuvé un nouveau fournisseur pour économiser 8% sur les coûts des conteneurs.

Dans l'industrie chimique, l'emballage ne se résume pas à trouver un contenant adapté à son budget. Il s'agit de naviguer dans un véritable labyrinthe réglementaire où un seul manquement peut entraîner des conséquences en cascade : fuites dans l'environnement, refus aux frontières, accidents d'usine et lourdes responsabilités juridiques. Pour les professionnels des achats, la vraie question n'est pas… “ Puis-je trouver un fournisseur moins cher ? ” mais plutôt : “ Quelle est la solution d'emballage chimique la plus sûre, la plus conforme aux normes et la plus rentable pour mes matériaux et ma chaîne d'approvisionnement spécifiques ? ”

Après avoir travaillé avec plus de 200 fabricants de produits chimiques pendant 15 ans, nous avons constaté que les mêmes tendances se répètent : les entreprises qui considèrent l'emballage comme une simple marchandise paient inévitablement 5 à 10 fois plus en coûts cachés que celles qui le conçoivent dès le départ comme un système de contrôle des risques.

Ce guide est conçu pour vous aider à éviter de devenir cette histoire d'appel téléphonique à 3 heures du matin.

Ce que tout responsable des achats doit savoir en premier

Avant même de lancer une demande de devis auprès d'un fournisseur, il est essentiel de comprendre une vérité fondamentale : les produits chimiques ne sont pas “ dangereux ” en fonction de leur nom ou de leurs applications, mais de leur comportement en cas de problème.

Les quatre profils de risque qui déterminent tout

1. Matériaux inflammables

Ces substances s'enflamment facilement et présentent des risques d'incendie importants lors du stockage et du transport. Citons par exemple les solvants, les alcools et les distillats de pétrole. Un emballage inadapté peut réagir avec le contenu inflammable, augmentant ainsi considérablement le risque d'incendie. L'utilisation de conteneurs métalliques correctement mis à la terre est généralement requise.

Impact réel sur les coûts : Un fabricant d'arômes alimentaires avec lequel nous collaborions utilisait des GRV en plastique pour ses extraits alcooliques ; une pratique techniquement possible, mais relevée par son assureur lors d'un audit. Le changement d'emballage qui en a résulté a coûté 1 TP4 T47 000 et a retardé le lancement de deux produits.

2. Substances corrosives

Les substances qui dégradent les surfaces, endommagent les tissus ou corrodent les contenants. Cette catégorie comprend les acides, les bases et certains nettoyants industriels. Les matériaux d'emballage et leur contenu doivent être conçus de manière à éviter toute réaction chimique ou galvanique significative.

Impact réel sur les coûts : Les matériaux corrosifs nécessitent des revêtements et des doublures spécifiques. Un fabricant de revêtements l'a appris à ses dépens lorsque des additifs acides ont dégradé des revêtements de fûts standard en 90 jours, contaminant ainsi 180 000 tonnes de produit avant que quiconque ne s'en aperçoive.

3. Produits chimiques toxiques

Nocif par inhalation, ingestion ou absorption cutanée. Il ne s'agit pas seulement des étiquettes “ poison ” : de nombreux produits intermédiaires industriels entrent dans cette catégorie. L'emballage doit garantir une étanchéité absolue, sans aucune fuite tolérée.

Impact réel sur les coûts : Les matières toxiques nécessitent généralement une certification de groupe d'emballage ONU I ou II, ce qui ajoute la norme 15-30% aux coûts d'emballage. Cependant, le recours à une certification inférieure pour réaliser des économies peut entraîner le refus des expéditions et une responsabilité civile bien plus importante que les économies réalisées.

4. Matériaux réactifs

Les substances qui réagissent violemment avec l'air, l'eau ou d'autres matériaux sont les plus difficiles à conditionner et nécessitent souvent des atmosphères inertes ou des stabilisateurs spécifiques.

Impact réel sur les coûts : Un distributeur de produits chimiques de spécialité a mélangé une poudre réactive avec un matériau d'emballage standard en vermiculite. La vermiculite contenait des traces d'humidité. La réaction exothermique qui en a résulté a endommagé la totalité de la palette et a déclenché une enquête sur les matières dangereuses. Coût total : 1 TP4T92 000 £ plus six mois de rapports réglementaires.

Trois questions qui comptent plus que le prix

Avant de demander des devis, répondez honnêtement à ces questions :

- Quel est l'état physique et le comportement du matériau sous contrainte ? (Chaleur, vibrations, variations de pression pendant le transport)

- Ce matériau est-il corrosif, volatil ou réactif avec les matériaux d'emballage courants ? (Ne présumez rien, vérifiez avec des données)

- Ce produit sera-t-il soumis à des contrôles internationaux, et quelles sont les juridictions réglementaires applicables ? (ADR pour l'Europe, IMDG pour le transport maritime, IATA pour le transport aérien, 49 CFR pour les États-Unis)

Si vous ne pouvez pas répondre à ces trois questions avec des données précises — et non des suppositions —, vous n'êtes pas encore prêt à évaluer les options d'emballage.

Votre FDS n'est pas de la paperasserie bureaucratique.

La plupart des services d'approvisionnement considèrent les fiches de données de sécurité comme de simples documents de conformité à classer. C'est une erreur. Les fiches de données de sécurité fournissent des informations détaillées sur les propriétés chimiques, les instructions de manipulation et les mesures d'urgence, informations essentielles pour le choix d'un emballage approprié.

Considérez votre FDS comme une fiche technique qui vous indique :

Ce que la fiche de données de sécurité révèle réellement sur l'emballage

Section 7 (Manutention et stockage) : Ce document indique les matériaux compatibles. S'il est précisé “ À conserver dans des récipients en acier inoxydable ou en polyéthylène ”, il ne s'agit pas d'une simple suggestion, mais d'une recommandation technique basée sur des tests de réactivité. L'ignorer, c'est prendre le risque de miser sur une erreur des chimistes qui ont formulé le produit.

Section 9 (Propriétés physiques et chimiques) : Les données relatives au point d'éclair, à la pression de vapeur et au pH déterminent si vous avez besoin de soupapes de décharge de pression, si le plastique ou le métal est plus sûr et quelles sont les tolérances de température que votre emballage doit supporter pendant le transport.

Section 10 (Stabilité et réactivité) : Cette section pourrait éviter à votre entreprise un incident catastrophique. Elle recense les matériaux incompatibles susceptibles de provoquer des réactions — une information cruciale pour le choix des joints, des matériaux de vannes et même des matériaux d’emballage utilisés pour sécuriser les conteneurs pendant le transport.

Section 14 (Informations sur les transports) : C'est ici que figurent le numéro ONU, la désignation officielle de transport, le groupe d'emballage et les restrictions de transport. Ces informations sont essentielles : elles déterminent quel emballage est légalement autorisé pour votre envoi.

Le piège de la certification

Voici où de nombreuses équipes d'approvisionnement trébuchent : l'assurance de votre fournisseur qu'il est “ expérimenté avec les produits chimiques ” ne signifie rien s'il ne peut pas démontrer sa connaissance de votre fiche de données de sécurité spécifique.

Alerte rouge : Si un fournisseur d'emballages ne vous demande pas votre fiche de données de sécurité avant de vous faire un devis, il navigue à vue. Et dans le domaine de l'emballage de matières dangereuses, les suppositions coûtent cher.

Nous avons collaboré avec un fabricant d'intermédiaires pharmaceutiques dont le fournisseur précédent fournissait des contenants jugés “ convenables ” depuis trois ans. Lorsqu'un chimiste a finalement analysé les fiches de données de sécurité (FDS) en fonction des matériaux d'emballage, il a découvert que le revêtement intérieur des fûts se dégradait lentement sous l'effet de traces de solvants organiques. Le produit restait sûr, mais le niveau de contamination augmentait progressivement. Le problème n'a été détecté que lors d'un audit qualité chez le client, six mois avant qu'il n'entraîne le rejet de lots.

Coût de la non-lecture de la fiche de données de sécurité : $340 000 en retouches, reconditionnement et réparation des relations clients.

Options d'emballage pour produits chimiques industriels : ce qui fonctionne réellement (et ce qui représente un risque)

Le secteur de l'emballage offre une multitude d'options, mais pour les produits chimiques dangereux, trois formats dominent à juste titre. Chacun présente des avantages distincts, des coûts cachés et des cas d'utilisation idéaux.

Fûts en acier et en plastique : l’outil industriel indispensable

Le fût standard de 200 litres (55 gallons) reste l'épine dorsale du transport de produits chimiques pour une raison : il est éprouvé, polyvalent et universellement compris dans toute la chaîne d'approvisionnement.

Ce que les achats oublient souvent :

- Les revêtements internes sont extrêmement importants. Un fût en acier standard coûte entre $45 et $65. Le même fût, doté d'un revêtement époxy phénolique adapté aux produits chimiques agressifs, coûte entre $85 et $110. Cette différence de $40 permet d'éviter une contamination du produit d'une valeur de $5 000.

- La certification ONU n'est pas permanente. Les fûts en plastique bénéficient d'une homologation ONU valable 5 ans ; il est donc impératif de vérifier leur date de fabrication. L'utilisation de fûts périmés, même s'ils paraissent neufs, constitue une infraction à la réglementation des transports.

- La qualité du scellement détermine la responsabilité en matière d'assurance. Les joints d'étanchéité haute performance coûtent $3-8 de plus par fût, mais peuvent faire la différence entre un déversement mineur contenu dans l'emballage secondaire et un incident environnemental majeur.

Idéal pour : Matériaux nécessitant une capacité de 50 à 220 litres, expéditions vers plusieurs destinations où une manutention standardisée est essentielle, ou opérations où des programmes de reconditionnement et de réutilisation sont mis en place.

Coûts cachés à budgétiser : L'élimination ou le reconditionnement des fûts coûte généralement entre $12 et $25 par unité, selon le niveau de contamination. Pour les matières dangereuses, certains fûts nécessitent un nettoyage spécialisé dont le coût peut atteindre entre $40 et $70 par unité, ce qui rend parfois les fûts à usage unique plus économiques que les fûts réutilisables.

Conteneurs intermédiaires pour vrac (IBC) : l’efficacité à grande échelle

Les GRV contiennent généralement environ 1 000 litres et offrent une capacité de stockage supérieure d'environ 251 tonnes 3 tonnes à celle de quatre fûts de 200 litres sur une même palette. Pour les opérations de manutention de liquides en vrac, cet avantage de capacité se traduit directement par une réduction des coûts logistiques.

L'économie du monde réel :

Un distributeur de solvants spéciaux avec lequel nous avons collaboré a analysé son coût total par litre livré :

- Batterie: 5 fûts par palette = 1 000 L au total

- Temps de remplissage : 45 minutes pour 5 fûts

- Utilisation des palettes : 1 000 L par palette

- Coût de transport par litre : $0,32

- Nombre total d'opérations de manutention : 5 opérations de remplissage + 5 opérations de scellage + 5 opérations d'étiquetage

- IBC : 1 conteneur par palette = 1 000 L au total

- Temps de remplissage : 12 minutes pour 1 IBC

- Utilisation des palettes : 1 000 L par palette

- Coût du transport par litre : $0,24

- Nombre total de manipulations : 1 remplissage + 1 scellage + 1 étiquette

Le résultat : En remplaçant les fûts par des GRV, les entreprises constatent souvent des réductions significatives de leurs coûts d'emballage, grâce à une meilleure efficacité opérationnelle et à la diminution des frais de manutention, de stockage et d'élimination. Ce distributeur a ainsi calculé un retour sur investissement de 18 mois pour ses GRV, même en tenant compte du coût unitaire plus élevé.

Ce qu'ils ne vous disent pas :

Compromis entre reconditionnement et remplacement : Les GRV peuvent être nettoyés par des professionnels et recertifiés pour la réutilisation, mais les emballages contaminés doivent être retirés et récupérés de manière efficace, conforme à la réglementation et respectueuse de l'environnement. Le reconditionnement coûte entre $85 et 150 par GRV. En tenant compte des frais de transport aller-retour jusqu'au centre de reconditionnement, le coût total par cycle s'élève à $120-200. Après 3 ou 4 cycles de reconditionnement, la plupart des GRV coûtent plus cher que l'achat de nouveaux GRV à usage unique.

Stratégie alternative : Certaines entreprises optent désormais pour des sacs IBC à usage unique placés dans des cages réutilisables. Le sac coûte entre $40 et 60, la cage a une durée de vie de plus de 10 ans et vous évitez toute logistique de reconditionnement.

Idéal pour : Opérations traitant plus de 3 000 litres/jour de matériaux compatibles, expéditions à des clients réguliers pour lesquels une logistique de retour des GRV vides est établie, ou produits liquides en vrac pour lesquels l’efficacité de la distribution sur le site du client est importante.

Réalité de l'efficacité spatiale : Grâce à leur conception composite intégrant des bases de palettes, les GRV peuvent être empilés jusqu'à quatre de hauteur sans palettes supplémentaires. Cette capacité d'empilage vertical permet souvent de gagner davantage d'espace d'entrepôt que la seule capacité brute des GRV.

Emballages souples et Bag-in-Box : à manipuler avec une extrême précaution.

L'emballage souple pour les produits chimiques suscite un intérêt croissant : plus léger, il utilise moins de matériaux et semble plus durable. Mais voici la réalité pour les matières dangereuses : la souplesse rime souvent avec vulnérabilité.

Quand ça fonctionne : Poudres non réactives à chimie stable, produits expédiés sur de courtes distances avec une manutention minimale, ou matériaux qui seront consommés immédiatement à leur arrivée (pas de période de stockage).

Quand cela échoue de façon catastrophique : Tout produit réactif, liquide corrosif, matériau nécessitant un stockage de plusieurs semaines ou envoi exposé à une manutention brutale lors du transport intermodal.

L’incident qui a modifié notre recommandation : Un fabricant de revêtements en poudre a opté pour des big bags souples pour un matériau légèrement hygroscopique. Ces big bags devaient être scellés avec un emballage inerte. Le fournisseur a utilisé de la vermiculite standard. Lors d'une livraison estivale, des variations de température ont provoqué une légère condensation. L'humidité de la vermiculite a entraîné l'agglomération de la poudre. Dix-huit tonnes de produit sont ainsi devenues inutilisables. Le problème ne venait pas du big bag lui-même, mais du fait que les emballages souples exigent une exécution irréprochable de chaque détail, ce qui, dans la réalité de la chaîne d'approvisionnement, est rarement le cas.

Leçon en matière d'approvisionnement : L'emballage souple peut s'avérer extrêmement efficace pour certaines applications, mais il ne tolère aucune erreur. À moins que votre chaîne d'approvisionnement complète, du remplissage à la livraison finale, ne soit rigoureusement contrôlée, privilégiez les contenants rigides pour les matières dangereuses.

Question concernant la sélection des équipements d'emballage

Le contenant ne représente que la moitié du problème. La façon dont vous le remplissez détermine la qualité du produit, la sécurité des travailleurs et la rentabilité de votre ligne de production, ou au contraire, son impact financier.

Remplissage de produits chimiques liquides : précision sous pression

Le remplissage de liquides pour produits chimiques dangereux ne repose pas sur la rapidité, mais sur la maîtrise. Les machines doivent garantir des volumes précis tout en protégeant l'opérateur des vapeurs, des éclaboussures et des déversements.

Systèmes à pompe (péristaltique ou à piston) :

Ces pompes déplacent mécaniquement le liquide, ce qui les rend idéales pour les matériaux visqueux ou les produits chimiques nécessitant une manipulation délicate. Les pompes péristaltiques, quant à elles, n'entrent jamais en contact avec le produit (le liquide reste à l'intérieur des tubes), ce qui les rend parfaites pour les matériaux hautement corrosifs.

Réalité des coûts : Les systèmes à pompes coûtent entre $15 000 et 45 000 unités selon le niveau d'automatisation. Les pompes elles-mêmes nécessitent une maintenance tous les 6 à 12 mois, le remplacement des têtes de pompe coûtant entre $800 et 2 500 unités.

Idéal pour : Acides, bases, boues épaisses ou matériaux pour lesquels une contamination croisée entre lots serait catastrophique.

Systèmes de débitmètres (magnétiques ou à effet Coriolis) :

Ces appareils mesurent le débit électroniquement et offrent une précision remarquable pour les liquides de viscosité faible à moyenne. Pour les produits corrosifs, les systèmes en circuit fermé avec composants revêtus de PTFE sont indispensables afin de prévenir les émanations et tout contact accidentel.

Réalité des coûts : Les remplisseurs de débitmètres fonctionnent avec un système $25 000-75 000. Les débitmètres eux-mêmes tombent rarement en panne, mais les joints de vanne et la dérive des capteurs peuvent entraîner des problèmes de précision si la maintenance préventive est négligée.

Idéal pour : Solvants, huiles et produits chimiques pour lesquels une précision de remplissage de ±0,1% est importante pour des raisons réglementaires ou de qualité.

Le coût caché que tout le monde oublie : la gestion du vapotage

Voici ce qui distingue les opérations amateurs des opérations professionnelles : une machine de remplissage $50 000 est inutile si les opérateurs refusent de l’utiliser parce que l’exposition aux fumées les rend malades.

Chaque ligne de remplissage de produits chimiques liquides destinés aux matières dangereuses nécessite un système intégré de capture des vapeurs. Il ne s'agit pas d'une simple option de sécurité, mais d'une condition essentielle au bon fonctionnement de la ligne. Une ventilation adéquate requiert des systèmes mécaniques pour évacuer les vapeurs à la source, et non pas seulement l'ouverture des conduits d'aération.

Réalité budgétaire : L'installation d'un système d'extraction des fumées performant sur une ligne de remplissage coûte entre 8 000 et 18 000 €, selon les besoins en débit d'air. Son absence engendre des pertes de personnel, des arrêts maladie, des plaintes auprès des autorités compétentes et, à terme, un arrêt de production complet.

Avantage Lintyco : Notre systèmes de remplissage de liquides Intégrez la capture des vapeurs de série, et non en option. Nous avons constaté que l'ajout d'un système de ventilation après installation coûte 2 à 3 fois plus cher que sa conception initiale. Consultez notre offre complète. Guide des machines de remplissage de liquides pour des spécifications détaillées sur les systèmes de remplissage en circuit fermé.

Remplissage de produits chimiques en poudre et granulés : le contrôle de la poussière est primordial.

Le conditionnement en poudre des produits chimiques dangereux présente un défi unique : il faut un dosage précis tout en empêchant toute dispersion de poussière dans l'environnement de travail.

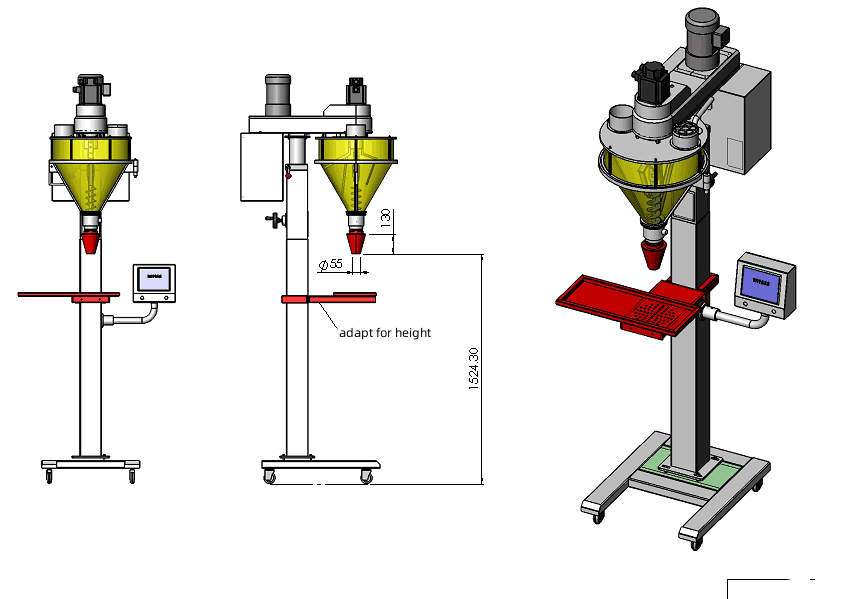

Remplisseurs à vis sans fin (conception de convoyeur à vis) :

Une vis sans fin rotative dose avec précision la poudre dans des conteneurs. Ces systèmes offrent une excellente précision (±0,5 à 21 TP3T selon les caractéristiques d'écoulement du matériau) et peuvent traiter une large gamme de types de poudres.

Caractéristique essentielle : La trémie doit être parfaitement étanche et équipée d'un système d'aspiration des poussières. Les remplisseuses à vis sans fin à trémie ouverte sont courantes dans l'industrie agroalimentaire, mais totalement inadaptées aux poudres chimiques dangereuses.

Réalité des coûts : Les remplisseurs à vis étanches adaptés aux poudres dangereuses fonctionnent $28 000-65 000. La vis sans fin elle-même est un composant d'usure nécessitant un remplacement tous les 12 à 24 mois ($1 200-3 500 selon le matériau et les revêtements).

Systèmes de pesage net avec contrôle des vibrations :

Ces systèmes remplissent les conteneurs avec précision, grâce à des doseurs vibrants qui contrôlent le débit. Plus lents que les vis sans fin, ils offrent une précision supérieure pour les matériaux coûteux où chaque gramme compte.

Réalité des coûts : Les systèmes de pesage net fonctionnent entre $35 000 et 85 000. Ils sont mécaniquement plus simples que les vis sans fin (moins d'entretien), mais nécessitent plus d'espace au sol et ont des temps de cycle plus longs.

Exigence antidéflagrante :

Si vous conditionnez des poudres combustibles (de nombreux produits chimiques organiques, certaines poudres métalliques, des matériaux à particules fines), votre système de remplissage doit être entièrement certifié ATEX ou IECEx pour les atmosphères explosives. Cette certification est obligatoire.

Impact sur les coûts : Les composants électriques antidéflagrants ajoutent 30 à 50% au coût de l'équipement. Un remplisseur à vis sans fin standard peut coûter 35 000 £ ; la version antidéflagrante coûte 52 000 £. Mais pensez aux conséquences : une explosion de poussières peut raser une installation. Ce surcoût représente une assurance dont vous espérez ne jamais avoir à vous servir, mais que vous devez absolument souscrire.

Avantage Lintyco : Nos systèmes de remplissage de poudres pour produits chimiques sont conçus avec des hottes de dépoussiérage intégrées, des composants électriques antidéflagrants de série et des circuits de produit exempts de contamination. Nous sommes spécialisés dans machines d'emballage de poudres de produits chimiques bruts En particulier parce que les exigences techniques sont si élevées que de nombreux fournisseurs d'équipements d'emballage généraux ne peuvent pas y répondre de manière fiable.

Les systèmes de sécurité qui empêchent les appels téléphoniques à 3 heures du matin

L'équipement technique est important, mais c'est l'environnement qui l'entoure qui détermine si votre opération est réellement sûre ou simplement exempte d'accidents jusqu'à ce qu'elle ne le soit plus.

Ventilation active : éliminer les risques par l’ingénierie

Il existe une idée fausse dangereuse concernant la ventilation : celle selon laquelle ouvrir quelques bouches d’aération ou faire fonctionner quelques ventilateurs d’extraction suffit à assurer une “ ventilation adéquate ”. Ce n’est pas le cas.

Une ventilation adéquate nécessite des systèmes mécaniques conçus pour éliminer les vapeurs à la source, et non une simple circulation d'air visant à diluer la contamination. La différence réside dans la vitesse de capture : la vitesse de l'air nécessaire pour aspirer physiquement les vapeurs loin de la zone respiratoire avant qu'elles ne se dispersent.

À quoi ressemble une ventilation adéquate :

- capots de capture de source directement au-dessus des points de remplissage (et non des conduits d'évacuation généraux au plafond)

- Pression négative dans la zone de remplissage (l'air circule vers les dangers, et non vers les travailleurs)

- surveillance continue de la qualité de l'air avec alarmes pour les seuils de concentration de vapeur

- systèmes d'air d'appoint remplacer l'air évacué sans créer de déséquilibres de pression

Réalité budgétaire : Un système de ventilation par aspiration localisée (LEV) correctement conçu pour une ligne de remplissage à deux postes coûte entre 25 000 et 55 000 € installé. Cela peut paraître cher, mais il faut prendre en compte les coûts alternatifs : la gestion des réclamations liées à l’exposition des travailleurs, les mises en demeure réglementaires ou les arrêts de production dus à des problèmes de sécurité.

Le facteur assurance : De nombreux transporteurs exigent désormais des systèmes de ventilation documentés avec surveillance de la qualité de l'air pour les opérations de manipulation de matières dangereuses volatiles. Ce n'est plus seulement une bonne pratique, c'est devenu une condition d'assurance.

Infrastructures d'intervention d'urgence : se préparer aux situations d'urgence

L'espoir n'est pas une stratégie. Toute opération manipulant des produits chimiques dangereux nécessite une capacité d'intervention immédiate en cas de déversement ou d'exposition.

Le système d'urgence à quatre couches :

Couche 1 – Confinement des déversements :

Un confinement secondaire suffisant pour contenir 110%, soit le volume du plus grand conteneur présent sur le site. Cette exigence est généralement imposée par la réglementation, mais de nombreuses exploitations la considèrent comme une simple formalité plutôt que de la concevoir correctement.

Couche 2 – Matériaux absorbants :

Des absorbants spécifiques à chaque produit chimique sont stockés à proximité des stations de remplissage. Attention : tous les absorbants ne sont pas efficaces avec tous les produits chimiques ; certains matériaux réagissent violemment avec certains d’entre eux. Des solutions de décontamination spécialisées, comme la diphotérine, sont indispensables en cas d’urgence liée à une exposition chimique.

Couche 3 – Douches et lave-yeux d’urgence :

Des stations conformes à la norme ANSI Z358.1 doivent être installées à moins de 10 secondes (environ 17 mètres) de toute zone de manipulation de produits chimiques. Ces stations doivent faire l'objet de tests hebdomadaires et d'une inspection annuelle. Le non-respect de cette norme constitue l'une des infractions les plus fréquemment constatées par l'OSHA.

Niveau 4 – Communication d’urgence :

Communication directe avec les services d'urgence sans que les travailleurs aient à quitter les lieux. Il peut s'agir de boutons d'alerte, de téléphones d'urgence ou de systèmes radio ; tout ce qui permet de demander de l'aide immédiatement est essentiel.

Réalité des coûts : L'infrastructure d'urgence de base (confinement secondaire, absorbants, station de lavage oculaire et signalisation) pour une petite opération de remplissage coûte $8 000-15 000. Pour les opérations plus importantes avec plusieurs stations, comptez $25 000-50 000.

Vérification du point de vue : Cet investissement paraît justifié si l'on considère qu'un déversement de produits chimiques dangereux coûte en moyenne 1 400 000 $ en nettoyage, signalement et enquête, sans compter les dommages environnementaux et les blessures. L'infrastructure d'urgence est rentabilisée dès la première intervention, lorsqu'elle empêche un incident mineur de dégénérer en catastrophe.

Durabilité des emballages chimiques

Les discussions sur le développement durable dans le secteur des emballages chimiques s'égarent souvent vers des considérations irréalistes. Il convient d'examiner ce qui est réellement viable aujourd'hui et de faire la distinction entre les aspirations illusoires qui pourraient compromettre la sécurité.

Ce qui fonctionne maintenant : la durabilité pratique

GRV réutilisables avec reconditionnement professionnel :

Voici la solution éprouvée pour réduire les déchets d'emballage. Les centres de reconditionnement agréés pour GRV nettoient, inspectent et recertifient les conteneurs afin qu'ils retrouvent un état quasi neuf, prolongeant ainsi leur durée de vie utile de 7 à 10 ans avant que la dégradation des matériaux n'exige leur mise hors service.

Réalité économique : Le reconditionnement professionnel coûte entre $85 et 150 par cycle, mais élimine les coûts environnementaux et financiers liés à la mise au rebut et au remplacement des GRV. Pour les opérations dont le volume justifie la mise en place d'une logistique de retour, cela permet généralement de réduire les coûts d'emballage de 40 à 60 000 € sur 5 ans, tout en diminuant considérablement les déchets.

Fûts recyclables normalisés :

Les fûts en acier présentent le taux de recyclage le plus élevé de tous les emballages industriels : plus de 801 000 tonnes de fûts en acier sont recyclées en fin de vie. Les fûts en plastique PEHD, bien que leur taux de recyclage soit plus faible (environ 301 000 tonnes), peuvent être recyclés efficacement là où les infrastructures existent.

La clé : Standardisation. L'utilisation de spécifications de fûts uniformes pour toute votre gamme de produits facilite la logistique du recyclage. Mélanger les types de fûts fragmente votre flux de déchets et conduit généralement à leur enfouissement.

Ce qui ne fonctionne pas (encore) : Le théâtre de l'innovation

L'industrie de l'emballage regorge d'innovations durables prometteuses : emballages à base de champignons, plastiques issus d'algues, polymères biodégradables. Ces matériaux sont très prometteurs pour les biens de consommation et les produits alimentaires.

Mais qu'en est-il des produits chimiques dangereux ? Aucun de ces matériaux ne répond actuellement aux normes de performance rigoureuses requises pour le transport de matières dangereuses. L'emballage doit subir des tests approfondis et satisfaire à des exigences strictes de compatibilité avec les produits chimiques contenus – des exigences que les matériaux biosourcés n'ont pas encore démontré pouvoir satisfaire de manière constante.

Le poste en matière d'approvisionnement : Ne sacrifiez pas la conformité et la sécurité pour faire les gros titres en matière de développement durable. Privilégiez les stratégies éprouvées de réutilisation et de recyclage, tout en restant attentif aux nouveaux matériaux susceptibles d'être utilisés à l'avenir.

À suivre : Les conteneurs hybrides, dotés de composants structurels recyclables et de revêtements remplaçables résistants aux produits chimiques, sont très prometteurs. Ils garantissent la sécurité et la conformité tout en réduisant la consommation de matériaux. Nous prévoyons leur généralisation d'ici 3 à 5 ans.

Liste de contrôle des achats : comment éviter l’erreur $500K

Avant d'approuver un fournisseur ou un cahier des charges d'emballage de produits chimiques, vérifiez chaque point de cette liste. Chaque point représente un véritable mode de défaillance qui a coûté cher à de véritables entreprises.

Examen technique préalable à l'approbation

☐ Le matériau d'emballage est-il conforme aux exigences de compatibilité de la FDS ?

Ne vous fiez pas aux affirmations du fournisseur. Comparez la section 7 de votre fiche de données de sécurité avec les matériaux de construction spécifiques (matériaux de revêtement, composants de la vanne, matériaux des joints).

☐ La certification UN/DOT est-elle à jour et appropriée pour votre matériau ?

Vérifiez que le code de marquage ONU corresponde au groupe d'emballage, à la classe de danger et à l'état physique de votre matériau. Tous les emballages doivent subir des tests rigoureux avant d'être considérés comme homologués ONU, et les marquages d'homologation doivent être clairement imprimés ou en relief.

☐ Les systèmes d'étanchéité et de fermeture ont-ils passé des tests effectués par un organisme tiers ?

Les affirmations du fournisseur ne valent rien. Exigez des tests de chute, de pression et de résistance à la combustion documentés, réalisés par des laboratoires d'essais accrédités.

☐ L'équipement de remplissage est-il homologué pour les zones dangereuses ?

Si votre matériau est inflammable ou produit des poussières combustibles, tous les composants électriques doivent être conformes à la norme ATEX/IECEx. C'est une obligation non négociable.

☐ La conception du système de ventilation répond-elle aux exigences en matière de vitesse de capture ?

Les calculs généraux du taux de renouvellement d'air par heure (TRA) ne suffisent pas. Il est nécessaire de mesurer la vitesse d'air en façade de chaque hotte de captage (généralement de 100 à 200 pieds par minute pour les vapeurs chimiques).

Évaluation des risques opérationnels

☐ Quel est le taux de défaillance documenté pour cette configuration d'emballage ?

Exigez les données de défaillance des installations existantes du fournisseur. S'il ne peut pas les fournir, c'est qu'il n'en a pas effectué le suivi, et donc qu'il ignore les performances de ses emballages sur le long terme.

☐ Comment les performances de l'emballage se dégradent-elles au fil du temps de stockage ?

Certains matériaux d'emballage se dégradent au contact de produits chimiques, même s'ils sont “ compatibles ”. Renseignez-vous sur la durée maximale de stockage avant qu'un test d'intégrité ne soit requis.

☐ La continuité de la chaîne d'approvisionnement est-elle assurée pendant plus de 24 mois ?

Les industries chimiques ne peuvent se permettre aucune interruption de leurs emballages. Vérifiez la capacité de production de votre fournisseur, son approvisionnement en matières premières et ses capacités de production de secours.

☐ Quel est le coût total de possession, y compris la mise au rebut/le reconditionnement ?

Le prix facturé n'est que le point de départ. Le coût total de possession (CTP) du modèle inclut le temps de remplissage, l'espace de stockage, les coûts de manutention, la logistique de retour (si le produit est réutilisable) et l'élimination en fin de vie.

☐ Qui assure le support technique en cas de problème ?

En cas de panne de votre ligne de remplissage à 2 h du matin, qui répond au téléphone ? Vérifiez la disponibilité d’une assistance technique 24 h/24 et 7 j/7 avant d’investir dans un équipement spécialisé.

Conformité et documentation

☐ Le fournisseur peut-il fournir un dossier complet de documentation réglementaire ?

Cela inclut les certificats de matériaux, les rapports d'essais des Nations Unies, les déclarations de conformité et les déclarations de compatibilité spécifiques à vos produits chimiques.

☐ Existe-t-il un processus de contrôle des changements documenté ?

Les spécifications d'emballage ne peuvent être modifiées sans votre accord et une nouvelle validation. Ceci doit être garanti contractuellement.

☐ Des supports de formation et des procédures opérationnelles standardisées sont-ils fournis à vos opérateurs ?

Le matériel est inutile si votre équipe ne peut pas l'utiliser en toute sécurité et efficacement. Une documentation de formation complète doit être fournie, et non pas ajoutée après coup.

Comment les équipes les plus performantes abordent le conditionnement des produits chimiques

Après avoir travaillé avec des centaines de fabricants et de distributeurs de produits chimiques, nous avons identifié des tendances constantes qui distinguent les équipes d'approvisionnement les plus performantes de celles qui passent leur temps à éteindre des incendies.

Considérez l'emballage comme un outil de gestion des risques, et non comme un simple achat de marchandises.

Le fournisseur le moins cher est rarement la solution la plus économique si l'on tient compte du coût total d'un échec. Un seul colis refusé, un seul cas de contamination ou un seul incident de sécurité coûtera plus cher que les économies réalisées en dix ans d'optimisation des prix.

Approche à haute performance : Les meilleures équipes d'approvisionnement nouent des relations privilégiées avec des fournisseurs spécialisés dans l'emballage, qui possèdent une expertise pointue en ingénierie des applications chimiques. Elles négocient sur la valeur globale (fiabilité, assistance technique, réactivité, garantie d'approvisionnement) plutôt que sur le seul prix unitaire.

Impact sur les coûts : Les entreprises utilisant cette approche signalent 60 à 75% incidents liés à l'emballage en moins et des coûts d'emballage totaux inférieurs de 40% malgré des prix unitaires plus élevés pour les conteneurs de 5 à 12%.

Concevoir des solutions dès le début, avant que les problèmes n'apparaissent.

La plupart des échecs d'emballage proviennent de la tentative d'adapter un matériau existant à un emballage existant plutôt que de concevoir la solution adéquate dès le départ.

Approche à haute performance : Faites appel à des spécialistes en ingénierie de l'emballage dès la phase de développement et de formulation du produit, avant de choisir des contenants spécifiques. C'est à ce moment-là que vous disposez d'une flexibilité maximale pour optimiser l'emballage et ses performances, plutôt que de devoir composer avec des contraintes ultérieurement.

Exemple: Une entreprise de chimie de spécialité a fait appel à Lintyco pour l'étude de formulation d'une nouvelle gamme de nettoyants industriels. Grâce à une compréhension précoce de la chimie du produit, nous avons recommandé des matériaux d'emballage et des équipements de remplissage spécifiques, adaptés à ses caractéristiques uniques. Son concurrent avait lancé une gamme similaire six mois auparavant avec des emballages standards et avait passé huit mois à résoudre des problèmes d'étanchéité et de dégradation des contenants avant de finalement repenser son emballage, pour un coût trois fois supérieur à notre devis initial.

Intégrez la redondance dans votre chaîne d'approvisionnement.

Les industries chimiques ne peuvent tolérer aucune rupture d'approvisionnement en emballages. Une ligne de production sans contenants à remplir représente un gaspillage d'espace au sol.

Approche à haute performance : Assurez-vous de disposer de fournisseurs de secours qualifiés pour les composants d'emballage critiques. Il ne s'agit pas de diversifier systématiquement vos sources d'approvisionnement (ce qui fragmente les volumes et augmente les coûts), mais plutôt de disposer d'alternatives préqualifiées, dont la compatibilité est documentée, et qui peuvent être mobilisées rapidement en cas de besoin.

Impact sur les coûts : Cette approche ajoute généralement 2-4% aux coûts d'emballage (en raison du maintien de doubles qualifications et de fractionnements de volume plus petits), mais évite le coût de 100% lié à l'arrêt de la production lorsque les principaux fournisseurs rencontrent des problèmes.

Collaborer avec des fournisseurs spécialisés en ingénierie

Il existe une différence fondamentale entre les distributeurs d'emballages (qui vous vendent ce qui se trouve dans leur entrepôt) et les ingénieurs en emballage (qui conçoivent des solutions spécifiques à vos besoins).

Comment identifier les partenaires spécialisés en ingénierie :

- Ils posent des questions détaillées sur votre chimie, vos procédés et votre chaîne d'approvisionnement avant de recommander des solutions.

- Ils demandent votre fiche de données de sécurité et y font spécifiquement référence dans leurs propositions.

- Ils proposent les tests d'acceptation en usine (FAT) et les tests d'acceptation sur site (SAT) comme pratique standard

- Leurs propositions incluent une analyse du coût total de possession, et pas seulement du prix des équipements.

- Ils entretiennent des relations de soutien technique continues, et ne se limitent pas à des ventes transactionnelles.

L'approche de Lintyco : Nous ne vendons pas d'équipements d'emballage génériques. Nous concevons des systèmes de remplissage complets, adaptés à vos propriétés chimiques spécifiques, à vos exigences réglementaires et à vos contraintes opérationnelles. Cela inclut les tests d'acceptation en usine (FAT) dans nos locaux, l'installation supervisée, les tests d'acceptation sur site (SAT) et un support technique continu pour accompagner l'évolution de votre production.

Nos solutions d'emballage chimique s'étendent des stations de remplissage autonomes pour les petites exploitations aux lignes clés en main complètes traitant des milliers de contenants par poste. Chaque système est conçu en respectant scrupuleusement les normes de conformité, de sécurité et de fiabilité opérationnelle.

Questions d'autres responsables des achats

Q : ” Comment savoir si mon équipement a besoin d’une certification ATEX/IECEx ? ”

A : Si votre matériau a un point d'éclair inférieur à 60 °C (140 °F) ou s'il s'agit d'une poudre combustible, vous vous trouvez presque certainement en zone dangereuse. N'agissez pas par intuition : une étude formelle de classification des zones dangereuses, réalisée par un hygiéniste industriel ou un ingénieur de sécurité qualifié, est indispensable.

Une fois la classification obtenue (généralement zone 0, 1 ou 2 pour les gaz/vapeurs, ou zone 20, 21 ou 22 pour les poussières), votre équipement doit être certifié pour cette zone. L'utilisation d'équipement non certifié dans des zones classées constitue non seulement une infraction réglementaire, mais aussi une négligence criminelle en cas d'incident.

Impact budgétaire : Les équipements certifiés ATEX/IECEx coûtent généralement 25 à 45% de plus que les versions standard, mais cela n'est pas optionnel pour les zones dangereuses.

Q : ” Peut-on utiliser des conteneurs reconditionnés pour faire des économies ? ”

R : Pour de nombreuses applications, oui : les fûts et GRV reconditionnés offrent un excellent rapport qualité-prix. Les centres de reconditionnement agréés nettoient, inspectent et certifient les conteneurs conformément aux normes ONU, les rendant ainsi pleinement conformes aux normes pour les matières dangereuses.

Exigences critiques :

- N’utilisez que des conteneurs reconditionnés par des installations agréées avec une traçabilité complète.

- Vérifiez que le certificat de reconditionnement correspond bien à votre groupe chimique et d'emballage spécifique.

- Établir des limites d'âge maximales (la plupart des entreprises de reconditionnement recommandent une durée de vie maximale de 5 à 7 ans).

- Ne jamais réutiliser des contenants ayant contenu des produits chimiques incompatibles.

Réalité des coûts : Les fûts en acier reconditionnés coûtent de 40 à 551 TP3T de moins que les neufs. Les GRV reconditionnés coûtent de 30 à 451 TP3T de moins que les neufs. Pour les opérations à fort volume, cela représente une économie annuelle de 1 TP4T50 000 à 150 000 TP4T.

Risque: La principale cause de défaillance est le manque de rigueur des fournisseurs en matière de nettoyage et d'inspection. Privilégiez les entreprises de reconditionnement reconnues, disposant d'une assurance responsabilité civile adéquate et fournissant des certificats de reconditionnement avec traçabilité par lot.

Q : ” Quel est le coût réel de maintenance d'un équipement de remplissage automatisé ? ”

A : Prévoyez un budget annuel de 5 à 81 TP3 TP du prix d'achat de l'équipement pour la maintenance préventive, les consommables et les réparations mineures. Par exemple, une ligne de remplissage d'une capacité de 1 TP4 TP60 000 unités coûtera environ 1 TP4 TP3 000 à 4 800 unités par an pour un entretien adéquat.

Cela comprend :

- Révision ou remplacement de la pompe (annuellement pour les applications à cycle de service élevé)

- remplacement de la soupape et du joint