L'industrie de l'emballage du sucre se trouve à un tournant crucial, où les défis traditionnels rencontrent les exigences modernes de durabilité, d'efficacité et de conformité. Alors que le marché mondial de l'emballage du sucre atteint une ampleur considérable et que les emballages flexibles devraient croître à un TCAC de 4,71 TP3T d'ici 2034, les fabricants sont confrontés à une pression croissante pour optimiser leurs lignes d'emballage tout en répondant aux exigences réglementaires en constante évolution et aux attentes des consommateurs.

Ce guide complet aborde cinq défis majeurs qui conditionnent la réussite de l'emballage du sucre : prévenir la dégradation des produits liée à l'humidité, parvenir à une automatisation rentable, mettre en œuvre des matériaux et des processus durables, garantir le contrôle qualité et la traçabilité, et se préparer aux tendances émergentes de 2026. Que vous gériez des lignes de production à haut volume ou évaluiez les transitions de formats d'emballage, les solutions présentées ici offrent des pistes concrètes pour améliorer l'efficacité, réduire les coûts et améliorer le positionnement sur le marché.

À qui s'adresse ce guide

Les fabricants de sucre, les ingénieurs en conditionnement et les responsables d'exploitation sont confrontés à un environnement complexe de priorités concurrentes. Les installations de production de sucres granulés, en poudre ou de spécialité doivent concilier rapidité et normes de qualité, tout en respectant les exigences de durabilité et la pression sur les coûts.

Les PME sont généralement confrontées à des contraintes de capacité de 30 à 80 colis par minute et à une flexibilité limitée pour les changements de référence, tandis que les opérations à grande échelle exigent un débit de plus de 250 colis par minute avec des temps d'arrêt minimes. Ces deux segments partagent points douloureux courants:intrusion d'humidité entraînant un agglomérat et une dégradation de la qualité, coûts excessifs des matériaux d'emballage, complexité de la conformité réglementaire et difficulté à obtenir une intégrité d'étanchéité constante dans des conditions environnementales variées.

Les solutions présentées répondent à ces défis grâce à une sélection d'équipements basée sur les données, à l'optimisation des matériaux et à l'amélioration des processus, qui ont démontré des résultats mesurables à diverses échelles opérationnelles. Des opérations de stockage en vrac nécessitant des seaux alimentaires avec couvercles gamma aux lignes de conditionnement à grande vitesse pour produits de consommation exigeant une technologie VFFS avancée, ce guide couvre l'ensemble des besoins en matière de conditionnement du sucre.

Vos principaux défis en matière d'emballage

Contrôle de l'humidité et intégrité du produit

La nature hygroscopique du sucre pose des problèmes persistants de contrôle qualité, les taux d'absorption d'humidité variant considérablement selon la performance de l'emballage. Comme le souligne un expert du secteur : Le sucre est assez facile à conserver. Il faut le conserver au sec et à l'écart de tout objet odorant, car il s'imprègnerait de cette odeur. Ce principe simple sous-tend des exigences techniques complexes pour les opérations d’emballage commercial.

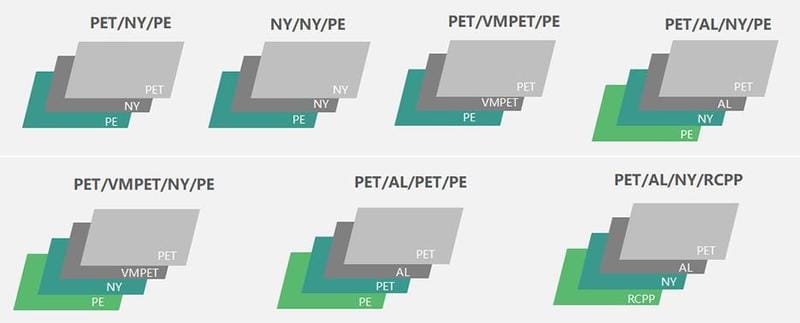

Des recherches démontrent que les films OPP non revêtus permettent des taux de transmission d'humidité supérieurs à 67,0 g mm/m²·d·bar, tandis que les revêtements PVdC haute barrière réduisent ce taux de 10-40% selon l'épaisseur du film. Les structures multicouches avancées intégrant des barrières PVOH modifiées permettent d'obtenir des taux de transmission d'humidité aussi faibles que 3,5 g mm/m²·d·bar dans des conditions d'humidité contrôlées. Pour les applications de stockage à long terme, les opérateurs font état de succès avec des sacs en mylar scellés sans absorbeurs d'oxygène, atteignant une durée de conservation de 25 ans lorsqu'ils sont correctement mis en œuvre.

L'impact économique du contrôle de l'humidité va au-delà de la qualité des produits et englobe les retours clients, les déchets de production et l'atteinte à la réputation de la marque. Les installations confrontées à des problèmes fréquents d'agglutination signalent des taux de perte de produits 3-8% et une augmentation du nombre de réclamations clients, ce qui se traduit par un impact substantiel sur les revenus des opérations à volume élevé. Les solutions de stockage professionnelles intègrent des sachets déshydratants et un choix judicieux de contenants, avec des seaux de qualité alimentaire et des couvercles gamma offrant une barrière fiable contre l'humidité pour les applications en vrac.

Efficacité de la production et contrôle des coûts

Les opérations d'emballage manuel permettent généralement de traiter 30 à 50 colis par heure et par opérateur, avec des coûts de main-d'œuvre représentant entre 40 et 601 tonnes de coûts totaux d'emballage. Les systèmes automatisés permettent une réduction des coûts de main-d'œuvre de 25 à 401 tonnes de coûts tout en augmentant la cadence à plus de 60 à 300 colis par minute, selon la technologie choisie. Le retour sur investissement en automatisation est généralement de 12 à 24 mois, avec des retours plus rapides dans les environnements à fort volume.

L'efficacité d'utilisation des matériaux représente un autre facteur de coût important : les formats d'emballage souples utilisent environ 701 TP3T de moins de matériaux que les emballages rigides. Cette réduction a un impact direct sur les coûts unitaires, tout en contribuant aux objectifs de développement durable et à l'amélioration de l'efficacité du transport. Les entreprises qui mettent en œuvre l'automatisation des emballages constatent des gains d'efficacité allant jusqu'à 501 TP3T, avec une qualité constante et une réduction des déchets, améliorant ainsi la rentabilité.

Le choix des technologies d'emballage a un impact significatif sur l'efficacité opérationnelle. Les machines VFFS excellent dans les environnements de production à grande cadence, formant des sacs à partir de rouleaux de film continu, tout en remplissant et en scellant en une seule opération. Cette automatisation réduit les besoins en main-d'œuvre tout en permettant des cadences de production élevées, adaptées aux opérations à grande échelle. Les machines HFFS offrent un traitement horizontal idéal pour les sachets et les portions individuelles, offrant des capacités de remplissage de précision et de personnalisation pour des applications spécialisées.

Conformité réglementaire et traçabilité

L'évolution des réglementations en matière de sécurité alimentaire, notamment la réglementation finale de la loi de modernisation de la sécurité alimentaire (FSMA) de la FDA exigeant une traçabilité de 24 à 48 heures pour les rappels d'ici janvier 2026, crée de nouvelles exigences en matière d'emballage. Le règlement de l'Union européenne sur les emballages et les déchets d'emballages (PPWR) impose des améliorations en matière de recyclabilité et la transparence de la composition des matériaux, tandis que des réglementations similaires émergent à l'échelle mondiale exercent une pression constante en faveur de la transition vers des emballages durables.

La mise en œuvre de codes-barres 2D devient essentielle pour la conformité, les normes GS1 Digital Link permettant un stockage complet des informations produit, notamment les numéros de lot, les dates de péremption et les données de la chaîne d'approvisionnement. Les entreprises qui mettent en œuvre des systèmes de traçabilité robustes constatent des gains de temps de traitement 25-35% et une amélioration des capacités de réponse aux rappels. Les systèmes de codage modernes fonctionnent à des cadences supérieures à 300 colis par minute avec des codes de qualité 99.9%+ garantissant une lecture fiable tout au long de la chaîne d'approvisionnement.

Le choix des contenants de qualité alimentaire exige une attention particulière à la conformité réglementaire. Les matériaux approuvés par la FDA sont essentiels pour les applications en contact direct avec les aliments. Les exploitants de stockage soulignent l'importance d'utiliser des seaux de qualité alimentaire certifiés et d'éviter tout contact direct avec le béton afin de prévenir la contamination et l'accumulation d'humidité.

Un design qui vend et protège

Optimisation des performances des barrières

Un emballage efficace du sucre nécessite une approche multicouche pour la protection contre l'humidité, combinant un choix judicieux de matériaux et une étanchéité optimale. Les films barrières haute performance intégrant des revêtements SiOx atteignent des taux de transmission d'oxygène inférieurs à 1,0 cm³/m²·jour et de vapeur d'eau inférieurs à 1,5 g/m²·jour, assurant ainsi une durée de conservation prolongée, même dans des environnements humides difficiles.

Les entreprises de stockage professionnelles utilisent des sacs en Mylar pour une conservation longue durée. Les opérateurs font état d'une conservation réussie pendant 25 ans sans absorbeurs d'oxygène lorsqu'ils sont correctement fermés. Le choix entre structures laminées et films enduits dépend des exigences spécifiques du produit et des contraintes de coût. Les combinaisons PE/papier laminées offrent une bonne résistance à l'humidité à des prix compétitifs, tandis que les films barrières spécialisés avec couches de PVdC ou d'EVOH offrent une protection supérieure pour les produits haut de gamme ou les chaînes de distribution étendues.

Le choix du format d'emballage a un impact significatif sur l'efficacité de la barrière. Les sachets stand-up et les sacs à soufflets offrent une meilleure protection contre l'humidité que les sachets coussin traditionnels grâce à une longueur de soudure réduite et une meilleure intégrité structurelle lors de la manipulation. Pour le stockage en vrac, les bocaux en verre scellés sous vide, équipés de fixations adaptées, offrent une excellente conservation à long terme, notamment lorsqu'ils sont associés à des absorbeurs d'oxygène adaptés.

Attractivité visuelle et commodité pour le consommateur

Les emballages de sucre modernes doivent concilier protection, attrait en rayon et praticité pour le consommateur. Au-delà de la simple protection, ils remplissent de multiples fonctions : ils véhiculent les valeurs de la marque, influencent la perception du consommateur et influencent ses décisions d'achat. Un emballage bien conçu agit comme un argument de vente discret, différenciant les produits sur des marchés saturés tout en fidélisant le consommateur.

Les formats d'emballage flexibles offrent des options d'impression et de finition de haute qualité tout en maintenant une rentabilité optimale. Les technologies d'impression numérique permettent des séries plus petites et des changements rapides de références sans investissement en cylindres. Les fenêtres transparentes et les matériaux transparents assurent la visibilité du produit tout en préservant ses propriétés barrières grâce à des techniques de laminage stratégiques.

Les caractéristiques pratiques influencent de plus en plus les préférences des consommateurs, notamment les emballages refermables qui améliorent la conservation des produits après ouverture. Les sachets refermables et les sacs zippés offrent des solutions pratiques qui réduisent le gaspillage tout en préservant la fraîcheur. Les emballages à compartiments multiples répondent aux divers besoins des consommateurs, offrant variété et contrôle des portions dans des emballages individuels. Les machines à sachets stick produisent des formats individuels pratiques, idéaux pour la consommation nomade et la restauration.

La différenciation des marques dépend de plus en plus d'un message durable et d'un étiquetage transparent, avec 77% de consommateurs considérant les informations sur les produits comme importantes dans les décisions d'achat et 79% préférant les produits avec des codes scannables fournissant des informations détaillées.

Une automatisation adaptée à votre volume

Cadre décisionnel VFFS vs pochettes préfabriquées

Machines verticales de remplissage et de scellage (VFFS) Excellentes dans les environnements de production à haute cadence et à haute régularité, atteignant généralement 150 à 300 sachets par minute pour les applications de sucre cristallisé. Ces systèmes démontrent une efficacité supérieure en termes de matériaux grâce à l'utilisation continue de films et à des procédés de scellage intégrés, ce qui se traduit par des coûts d'emballage unitaires réduits pour les productions en grandes séries. Les machines VFFS forment les sachets à partir de rouleaux de film, les remplissent de produit et les scellent en un seul processus continu, optimisant ainsi les avantages de l'automatisation tout en minimisant les besoins en main-d'œuvre.

Avantages du VFFS Ces systèmes exigent un encombrement réduit, des dimensions de sacs uniformes et une réduction des déchets grâce à une utilisation optimisée du film. Cependant, la configuration et la maintenance de ces systèmes nécessitent des opérateurs qualifiés, avec des temps de changement de 30 à 60 minutes pour différentes tailles de sacs, ce qui peut représenter des contraintes d'efficacité pour les opérations multi-UGS.

Machines d'emballage de sachets préfabriqués Offrent une flexibilité et un attrait visuel accrus, prenant en charge divers styles de sacs, notamment les sachets à maintien vertical, les fermetures à glissière et les formats spéciaux. Les cadences de production varient généralement de 60 à 120 sacs par minute, avec des changements de format nettement plus rapides (10 à 20 minutes), ce qui les rend idéales pour les installations nécessitant des changements de produits fréquents ou des lots plus petits.

Machines de formage, remplissage et scellage horizontales (HFFS) Nous proposons des solutions spécialisées pour les sachets et les emballages plats, offrant des capacités de remplissage et de personnalisation de précision. Ces machines excellent dans les applications de contrôle des portions, produisant les petits emballages pratiques couramment utilisés en restauration.

Le cadre décisionnel doit tenir compte du volume de production, de la variété des références, de la disponibilité des compétences des opérateurs et des exigences de qualité. Les systèmes VFFS s'avèrent les plus rentables pour une production continue supérieure à 1 000 sacs par heure, tandis que les machines à sachets préfabriqués sont idéales pour les opérations inférieures à ce seuil ou nécessitant un emballage esthétique haut de gamme.

Sélection de l'équipement et analyse du retour sur investissement

L'analyse des investissements en automatisation nécessite une évaluation complète des économies de main-d'œuvre, des gains d'efficacité matérielle, des gains de qualité et des augmentations de cadence. La réduction des coûts de main-d'œuvre est généralement comprise entre 25 et 40% pour les systèmes automatisés, avec des économies supplémentaires grâce à la réduction des déchets et à l'amélioration de la régularité. L'emballage automatisé peut augmenter l'efficacité globale de 50% tout en garantissant des normes de qualité constantes.

Machines à stick pack Nous proposons des solutions spécialisées pour les applications à portion individuelle, produisant des emballages tubulaires fins, parfaits pour une consommation nomade. Ces machines répondent à la demande croissante des consommateurs en matière de praticité et de contrôle des portions, notamment dans les secteurs de l'hôtellerie-restauration et de la vente au détail. Les machines d'emballage en sachets offrent des solutions économiques pour les petits emballages plats couramment utilisés en restauration collective.

L'optimisation des coûts de matériaux grâce à des systèmes automatisés comprend une réduction des déchets de film (amélioration de 2-5%), des poids de remplissage constants (précision de ±0,5% contre ±2% en manuel) et des paramètres de scellage optimisés réduisant les rejets. Ces améliorations, combinées à une production en grande série, génèrent des économies annuelles substantielles.

Pour les opérations en vrac, des systèmes robustes spécialisés gèrent efficacement les grands sacs et bacs, optimisant ainsi la logistique tout en réduisant les déchets d'emballage. Ces systèmes répondent aux besoins des fabricants et des distributeurs qui recherchent des solutions rentables pour leurs opérations à gros volumes.

Le délai de mise en œuvre est généralement de 10 à 16 semaines, de la sélection des équipements à la production complète, incluant l'installation, la formation et l'optimisation des processus. Une mise en œuvre réussie nécessite une gestion de projet dédiée, des programmes de formation des opérateurs et un suivi systématique des performances pendant les phases de montée en puissance.

Une durabilité qui rapporte

Matériaux écologiques et impact environnemental

Le marché de l'emballage durable, évalué à 14292,71 milliards de livres sterling en 2024 et qui devrait atteindre 1423,56 milliards de livres sterling d'ici 2029, reflète la pression croissante des régulateurs et des consommateurs en matière de responsabilité environnementale. Les fabricants d'emballages de sucre utilisant des matériaux durables constatent des économies de coûts et un meilleur positionnement de marque. Face aux préoccupations environnementales croissantes, les entreprises se tournent de plus en plus vers des matériaux biodégradables ou recyclables afin de réduire leur empreinte carbone et de séduire les consommateurs soucieux de l'environnement.

Les structures d'emballage mono-matériaux, notamment les laminés mono-PE et kraft/PE, permettent une recyclabilité complète dans la plupart des systèmes municipaux tout en conservant des propriétés barrières adéquates pour les applications sucrières. L'incorporation de matières recyclées post-consommation (PCR), visant un poids de 15 à 301 TP3T, soutient les principes de l'économie circulaire tout en respectant les exigences de la responsabilité élargie des producteurs (REP).

Les stratégies de réduction de l'empreinte carbone se concentrent sur l'optimisation des matériaux, l'efficacité de la production et l'amélioration des transports. Les emballages souples génèrent généralement 70% d'émissions de carbone de moins que les alternatives rigides grâce à une utilisation réduite de matériaux et à une meilleure efficacité du transport. Les entreprises qui mettent en œuvre des programmes complets de développement durable déclarent des réductions de 13 à 15% des émissions de GES sur l'ensemble de leur chaîne de valeur.

La technologie d'emballage intelligent intègre des éléments numériques à la conception, notamment des codes QR fournissant des informations sur les produits et des expériences de réalité augmentée. Cette technologie transforme les emballages en plateformes interactives, renforçant l'engagement client tout en fournissant des informations précieuses sur leur comportement. L'intégration numérique améliore également la transparence de la chaîne d'approvisionnement, offrant un suivi en temps réel et des données d'authenticité.

Conformité réglementaire et pérennité

Le règlement PPWR de l'Union européenne impose la recyclabilité des emballages d'ici 2030, avec des objectifs intermédiaires à partir de 2026. La conformité exige des conceptions mono-matériaux, des instructions de recyclage claires et une documentation sur la composition des matériaux. L'émergence de réglementations similaires à l'échelle mondiale exerce une pression constante en faveur de la transition vers des emballages durables, ce qui rend leur adoption précoce stratégiquement avantageuse.

Les programmes de responsabilité élargie des producteurs (REP) lient de plus en plus les frais d'emballage à l'impact environnemental, rendant ainsi le choix de matériaux durables financièrement avantageux. Les entreprises utilisant une forte teneur en matières recyclées et des structures recyclables bénéficient de frais de REP réduits, ce qui génère des avantages financiers directs au-delà des messages de développement durable.

Les technologies d'emballage à bilan carbone négatif, bien que de niche pour l'instant, représentent de nouvelles opportunités de différenciation. Le marché de l'emballage à bilan carbone négatif affiche un potentiel de croissance important grâce aux progrès des procédés de fabrication et des technologies des matériaux qui favorisent un impact environnemental positif net.

Les designs d'emballage personnalisés permettent aux entreprises de différencier leurs produits tout en intégrant des critères de développement durable. Des designs uniques et attrayants renforcent l'identité de la marque tout en soutenant les objectifs environnementaux grâce au choix des matériaux et à l'optimisation du design. Cette approche concilie les besoins marketing et les objectifs de développement durable, créant ainsi des avantages concurrentiels considérables.

Contrôle qualité et traçabilité intégrés

Systèmes automatisés de contrôle de la qualité

Les lignes modernes de conditionnement du sucre intègrent de multiples technologies de contrôle qualité garantissant une étanchéité constante, des poids de remplissage précis et un étiquetage correct. Les systèmes de pesage en ligne atteignent une précision de ± 0,1 g à des cadences de production supérieures à 200 emballages par minute, tandis que les systèmes de rejet automatiques assurent le respect des normes de qualité sans intervention de l'opérateur.

Les systèmes d'inspection visuelle surveillent la qualité des soudures et détectent les soudures incomplètes, les plis et les contaminations susceptibles de compromettre l'intégrité du produit. Ces systèmes identifient généralement les défauts avec une précision de 99,5%+ tout en fonctionnant à pleine cadence, évitant ainsi que des problèmes de qualité n'atteignent les circuits de distribution. Un contrôle qualité rigoureux est particulièrement important pour les produits à base de sucre, en raison de leur sensibilité à l'humidité et des risques d'agglutination.

Les systèmes de détection de métaux et d'élimination des corps étrangers protègent la sécurité des produits et la réputation de la marque. Ces systèmes avancés distinguent les produits des contaminants avec un minimum de faux positifs, préservant ainsi l'efficacité de la production tout en garantissant la sécurité des consommateurs. Pour les opérations de stockage, des mesures de lutte antiparasitaire, comme la congélation des produits pendant 24 à 48 heures avant leur conditionnement, éliminent les risques potentiels de contamination.

La surveillance de la température et de l'humidité tout au long des opérations de conditionnement garantit des conditions optimales de conservation des produits. Les contrôles environnementaux empêchent l'accumulation d'humidité pendant le traitement tout en maintenant les normes de qualité des produits. Des installations de stockage appropriées évitent le contact direct avec le béton et mettent en place des barrières anti-humidité pour prévenir la contamination pendant les périodes de stockage.

Mise en œuvre et avantages des codes-barres 2D

La technologie des codes-barres 2D permet un stockage complet des données de traçabilité dans des formats compacts et numérisables, adaptés aux lignes de conditionnement à grande cadence. Les codes QR et les formats Data Matrix prennent en charge les numéros de lot, les dates de production, l'identification des installations et les informations d'acheminement de la chaîne d'approvisionnement requises pour la conformité à la FSMA. Sa mise en œuvre répond aux exigences réglementaires croissantes tout en offrant des opportunités d'engagement client.

Les systèmes de codage modernes s'intègrent parfaitement aux systèmes de gestion de production, permettant la capture de données en temps réel et la génération automatique de codes. Ces systèmes fonctionnent à des cadences supérieures à 300 colis par minute avec une qualité de code de 99,9%+, garantissant une lecture fiable tout au long de la chaîne d'approvisionnement. Leurs capacités de codage avancées prennent en charge les structures de données complexes, notamment les normes GS1 Digital Link.

L'analyse de rentabilité de la mise en œuvre des codes-barres 2D inclut une amélioration des capacités de réponse aux rappels, une réduction des besoins de suivi manuel et des opportunités accrues d'engagement client. Les entreprises font état de gains de temps de traitement 25-35% et d'une meilleure visibilité sur la chaîne d'approvisionnement après la mise en œuvre. Les systèmes de traçabilité soutiennent également la gestion des stocks et les initiatives de prévention des pertes au sein des réseaux de distribution.

L'intégration d'emballages intelligents permet une interaction directe avec le consommateur grâce à des codes QR optimisés, proposant des suggestions de recettes, des informations sur le développement durable et des opportunités de storytelling de marque. Cette technologie crée des expériences client à valeur ajoutée tout en soutenant les objectifs marketing et d'engagement client.

Tendances futures 2026 : Évolution des emballages intelligents

Technologies d'emballage intelligentes

L'intégration d'emballages intelligents représente une tendance majeure pour 2026. Les indicateurs thermosensibles, les capteurs de fraîcheur et les fonctionnalités interactives d'engagement client deviennent commercialement viables pour les applications sucrières. Ces technologies soutiennent les stratégies d'assurance qualité et de différenciation marketing, tout en permettant une surveillance en temps réel de l'état des produits.

La communication en champ proche (NFC) et les codes QR améliorés permettent une interaction directe avec le consommateur, en proposant des suggestions de recettes, des informations sur le développement durable et des opportunités de narration de marque. Les coûts de mise en œuvre ont suffisamment diminué pour favoriser l'adoption grand public dans diverses catégories de produits. Les emballages interactifs transforment les contenants traditionnels en plateformes d'engagement, renforçant ainsi la relation client.

Les systèmes de maintenance prédictive utilisant des capteurs IoT et des algorithmes d'apprentissage automatique optimisent les performances des lignes de conditionnement, anticipant les besoins de maintenance et minimisant les temps d'arrêt imprévus. Ces systèmes réduisent généralement les coûts de maintenance de 15 à 25% tout en améliorant le rendement global des équipements (TRS). Des analyses avancées identifient les tendances de performance et recommandent des stratégies d'optimisation avant que les problèmes n'impactent la production.

L'intégration de la réalité augmentée crée des expériences client immersives, permettant des démonstrations de produits virtuels et une diffusion d'informations enrichie. Cette technologie est particulièrement avantageuse pour les segments de produits haut de gamme où l'information et l'engagement des consommateurs influencent leurs décisions d'achat.

Intégration de l'économie circulaire

La conception des emballages accorde une importance croissante aux considérations de fin de vie, grâce aux technologies de recyclage chimique permettant des flux de matériaux en boucle fermée pour les structures laminées complexes. Les procédés de recyclage avancés permettent de traiter des emballages souples jusqu'alors non recyclables, élargissant ainsi les possibilités de valorisation des matériaux tout en respectant les principes de l'économie circulaire.

Les matériaux barrières biosourcés issus de sources renouvelables offrent des profils de durabilité améliorés tout en conservant les caractéristiques de performance requises pour l'emballage du sucre. Bien que proposés actuellement à un prix élevé, ces matériaux affichent une tendance à la baisse des coûts, favorisant une adoption plus large d'ici 2026. L'innovation dans les matériaux biosourcés ouvre des perspectives de différenciation durable tout en respectant les exigences réglementaires.

Les formats d'emballage rechargeables et les options de produits concentrés répondent aux préférences des consommateurs en matière de réduction de l'impact environnemental. Les systèmes d'emballage en vrac pour la restauration et les applications industrielles s'inscrivent dans les principes de l'économie circulaire tout en réduisant les coûts d'emballage unitaires. Les programmes de contenants réutilisables fidélisent la clientèle tout en contribuant aux objectifs de développement durable.

Les innovations en matière d'emballage multi-compartiments offrent variété et contrôle des portions dans un seul emballage, réduisant ainsi les besoins globaux d'emballage tout en améliorant le confort d'utilisation. Ces conceptions optimisent l'utilisation des matériaux tout en créant des opportunités de positionnement produit haut de gamme.

Numérisation de la chaîne d'approvisionnement

L'intégration de la blockchain aux systèmes de traçabilité des emballages crée des enregistrements immuables de la chaîne d'approvisionnement, permettant la vérification de l'authenticité et l'amélioration des protocoles de sécurité alimentaire. La complexité de mise en œuvre a été réduite grâce à des plateformes standardisées et à des capacités d'intégration système améliorées, rendant l'adoption possible pour les opérations de moyenne envergure.

La surveillance automatisée des lignes de conditionnement, grâce à des analyses avancées, permet une optimisation en temps réel et un contrôle qualité prédictif. Ces systèmes analysent les données de production pour identifier les tendances et recommander des ajustements avant l'apparition de problèmes de qualité. Les algorithmes d'apprentissage automatique améliorent continuellement les recommandations de performance en fonction des données historiques et des conditions de production.

La technologie des jumeaux numériques pour les opérations de conditionnement permet des scénarios d'optimisation et de formation virtuels, réduisant ainsi les risques de mise en œuvre et accélérant le développement des compétences des opérateurs. Cette technologie est particulièrement avantageuse pour les systèmes automatisés complexes nécessitant des connaissances opérationnelles spécialisées, tout en soutenant les initiatives d'amélioration continue.

La transparence de la chaîne d'approvisionnement s'améliore grâce à des systèmes de suivi intégrés, fournissant aux consommateurs et aux autorités réglementaires une documentation complète sur le parcours des produits. Cette transparence favorise un positionnement premium tout en répondant aux exigences réglementaires en constante évolution en matière de sécurité alimentaire et de vérification de l'authenticité.

Conclusion : prenez votre décision

Réussi emballage de sucre L'optimisation nécessite une évaluation systématique des exigences de production, des normes de qualité, des objectifs de développement durable et des objectifs de positionnement sur le marché. L'intégration de technologies d'automatisation adaptées, de matériaux durables et de systèmes de contrôle qualité avancés crée des avantages concurrentiels tout en maîtrisant les coûts d'exploitation.

La séquence décisionnelle doit prioriser les défis opérationnels immédiats tout en prévoyant une flexibilité pour les besoins futurs. Les producteurs à gros volumes bénéficient le plus de l'automatisation VFFS et des systèmes qualité intégrés, tandis que les petites exploitations peuvent obtenir de meilleurs résultats grâce à la flexibilité des sachets préfabriqués et à des équipements modulaires. Les opérations de stockage et de vrac nécessitent une attention particulière au contrôle de l'humidité grâce au choix judicieux des contenants et à la gestion environnementale.

L'intégration du développement durable ne doit pas être négligée, mais doit être intégrée dès les décisions fondamentales de conception des emballages. Le paysage réglementaire favorise de plus en plus les premiers à adopter des pratiques durables, ce qui crée des avantages en termes de conformité et de coûts grâce à l'optimisation des frais de REP. Les technologies d'emballage intelligentes offrent des opportunités de différenciation tout en soutenant les objectifs de traçabilité et d'engagement des consommateurs.

Le choix des équipements nécessite une analyse complète du volume de production, de la variété des références, des compétences des opérateurs et des exigences de qualité. Les systèmes VFFS excellent avec des productions supérieures à 1 000 emballages par heure et des besoins de production constants, tandis que les machines à sachets préfabriqués offrent une flexibilité pour des applications variées. Les équipements spécialisés, comme les machines à stick packs et à sachets, répondent à des applications de niche et offrent des performances spécifiques.

La réussite de la mise en œuvre repose sur une planification complète, la formation des opérateurs et un suivi systématique des performances. Les entreprises qui obtiennent les meilleurs résultats font généralement appel à des consultants en emballage expérimentés lors du choix des équipements et assurent une gestion de projet dédiée tout au long des phases de mise en œuvre. Des techniques de stockage appropriées, notamment le choix des contenants appropriés et des mesures de contrôle de l'humidité, garantissent la qualité des produits tout au long des cycles de distribution.

Le paysage de l'emballage de 2026 récompensera les fabricants qui concilient efficacité opérationnelle, leadership en matière de développement durable et conformité réglementaire. Engager ces transformations dès maintenant permet de se positionner sur la concurrence et d'optimiser ses opérations avant que la pression du marché ne s'intensifie. Qu'il s'agisse de mettre en œuvre des systèmes d'automatisation avancés ou d'optimiser les opérations de stockage, la clé réside dans l'adaptation des solutions aux exigences opérationnelles spécifiques tout en garantissant la flexibilité nécessaire pour les besoins futurs.

N'hésitez pas à Contactez-nous si vous avez des questions.