Noten verpakkingsmachine

Monsterzak

Machinekeuze

Roterende verpakkingsmachine voor kant-en-klare snacks en noten

Onze voorgefabriceerde zakverpakkingsmachine is gemaakt van SS304 en maakt gebruik van Duitse/Japanse elektronische componenten.Verpak tot 80 zakken/minuutWij bieden lay-outtekendiensten, OEM-service en nette levertijd.

Verticale vorm-, vul- en sluitmachine voor snacks

Een hoogwaardige VFFS-machine voor snacks, als klassieke oplossing voor diverse soorten notenverpakkingen, behoort ook tot de keuzes. Pakket tot 60 zakken/minuut, lage prijs Als u geen speciale eisen stelt aan het uiterlijk van de productverpakking, dan is dit een goede keuze.

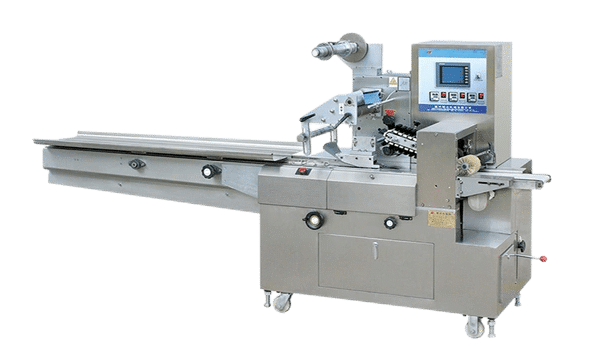

Machine voor het verpakken van noten

Horizontale flowwrapper, eveneens een klassieke oplossing voor het verpakken van koekjes, behoort eveneens tot de keuzes. Pakket tot 290 zakken/minuut, de servo-intelligente besturing, geavanceerd PLC-touchscreen, werkt met een laag geluidsniveau Als u hoge, specifieke eisen stelt aan de nauwkeurigheid van de productverpakking, dan is dit een goede keuze.

Ultieme FAQ-gids

- Om de kwaliteit van notenverpakkingen te behouden, is een holistische benadering nodig.

- Anoxia is kritiek en wordt bereikt door middel van gespecialiseerde afdichtingstechnieken. Geavanceerde methoden worden gebruikt om binnendringende zuurstof af te voeren via ontgassingsmondstukken of magneetkleppen vóór het sluiten.

- Een alternatief is het verpakken onder gewijzigde atmosfeer. Hierbij worden steriele bewaargassen zoals stikstof in de verpakking gebracht. Deze gassen verdringen de lucht zonder dat de smaak verandert.

- Lichtondoorlatende verpakkingsmaterialen zoals zuurstofabsorberende folies, gemetalliseerde zakken of blikken beschermen tegen foto-oxidatie.

- Vochtigheidsregeling met behulp van droogmiddelzakjes of dampremmende laminaten zorgt voor het handhaven van een ideale vochtigheidsgraad en voorkomt ranzigheid.

- Zorg voor strikt temperatuurbeheer in de gehele toeleveringsketen, van verpakking tot verzending tot aan de winkelvloer, om warmtegevoelige componenten te beschermen.

- Geïntegreerde monitoring zorgt voor het handhaven van de omgevingscondities om de houdbaarheid te maximaliseren door naleving van de normatieve opslag- en distributieprotocollen.

- Geautomatiseerde lekdetectie tijdens de productie garandeert de integriteit van de verpakking, voor betrouwbare bescherming tijdens het transport en daarna.

- Transport: Een ingang transporteert noten van het/de laadpunt(en) naar de daaropvolgende verpakkingsstations.

- Wegen/Doseren: Precisieweegschalen voor doseringsdoelen kunnen in gereedstaande containers, zoals zakken of andere formaten, worden geplaatst.

- Vullen: Gecontroleerde afgiftestations deponeren afgestreken hoeveelheden in gesloten verpakkingen.

- Sealen: Nadat het product in de verpakking is geplaatst, worden de randen van de verpakking verbonden door middel van hitte, lijm of ultrasoontechniek.

- Codering: Inkjet-arrays of etiketteerkoppen die vers zijn verzegeld met streepjescodes of andere codes.

- Afvoer: uitlaattransportbanden transporteren zojuist verpakte artikelen naar de volgende verwerkingslocatie, zoals het in dozen verpakken/dozen.

- Kunststoffolies, papier en coatings die veilig zijn voor voedsel bij verwerking en sterilisatie en die voldoen aan de wettelijke vereisten voor indirect contact met voedsel, zijn voldoende.

- Monomaterialen stroomlijnen de recycling zonder dat dit ten koste gaat van de barrière-eigenschappen, mits ze op de juiste manier worden verpakt.

- Betaalbare materialen zoals polyethyleen, polypropyleen en papier bieden ondoordringbaarheid tegen optimale kosten.

- Voor dergelijke toepassingen goedgekeurde, niet-gevaarlijke lijmen, inkten en kitten werken zonder de inkapselingen te verontreinigen.

- Gestandaardiseerde formaten die compatibel zijn met downstream-applicaties en -processen helpen bij de optimalisatie van de logistiek.

- Optische inspectie: met behulp van zichtbaar licht en hyperspectrale camera's wordt de vulling geïnspecteerd om eventuele defecten, vuil of gefragmenteerde productafwijkingen te identificeren voordat deze wordt ingesloten.

- Metaaldetectie: Op kritische controlepunten langs de productielijn zijn nauwkeurige detectoren geplaatst om zendingen te controleren op losse materialen die de verpakking in gevaar kunnen brengen of risico's kunnen opleveren.

- Röntgenbeeldvorming: Als er sprake is van intolerantie voor verontreiniging, kan röntgentechnologie zowel de behuizing als de moeren binnendringen om zelfs subtiele vreemde voorwerpen te detecteren voordat deze worden gevuld.

- Gewichtscontrole: Door weging met meerdere koppen wordt de netto-inhoud geverifieerd, uitgelijnd met duidelijk gemarkeerde etiketten en worden onder- of overschotten geïdentificeerd voordat de goederen worden gedistribueerd.

Als de notenverpakkingsmachine verstoppingen veroorzaakt tijdens het verpakkingsproces, kunt u het afvoersysteem schoonmaken of aanpassen, controleren of het transportkanaal vrij is, enz. om het probleem te verhelpen.

Als je er niet mee overweg kunt, neem dan contact met ons op. Neem contact met ons op

Ja, sommige verpakkingsapparatuur beschikt over een functie voor het automatisch printen en bevestigen van etiketten. Hierdoor kunnen etiketten worden toegevoegd tijdens het verpakkingsproces.

Etiketten printen is niet alleen esthetisch aantrekkelijk, maar voldoet ook aan de voedselveiligheidswetgeving. De meeste voedselproducenten hebben etiketteermachines die duurder zijn dan de machines die ze zelf gebruiken.

- Deze onderdelen van industriële kwaliteit zijn gemaakt van corrosiebestendige legeringen en lagers, waardoor ze onder normale bedrijfsomstandigheden 5 tot 10+ jaar meegaan.

- Door temperatuur- en vochtigheidscontroles in de verpakkingsruimte te installeren, kan de levensduur van apparatuur worden verdubbeld in vergelijking met instabiele of extreme faciliteiten.

- Consistent preventief onderhoud, inclusief smering, kalibratie en systematische vervanging van onderdelen volgens de OEM-schema's, helpt verslechtering van de nominale prestaties te voorkomen. Download de onderhoudslijst Hier.

- Wanneer u met lagere volumes werkt, kan er meer slijtage optreden, vooral bij zware productie.

- Goede schoonmaakprotocollen na een overgang helpen voorkomen dat de kwetsbare interne onderdelen op de lange termijn beschadigd raken door vuil.

- Basis wegen/vullen: $15-100K

- Midrange systemen: $100-250K

- Hogesnelheidsmachines: $250K-500K

- Geïntegreerde leeuwsystemen: $500K-1M+

- Het voldoet aan de beroepsvoorschriften om contact met bewegende delen te voorkomen.

- Om bediening met gevaarlijke toegangsluiken te voorkomen, worden vergrendelingen gebruikt.

- Maak oppervlakken eenvoudig schoon met Easy-Clean-ontwerpen die geen spleten hebben waarin bacteriën zich kunnen ophopen.

- CIP-systemen (Clean-In-Place) reinigen grondig de contactzones tussen runs.

- Door de omschakelingsprocedures wordt het risico op kruisbesmetting tussen SKU's tot een minimum beperkt.

- Gesloten behuizingen met voorfilterluchtinlaten en positieve druk voorkomen besmetting door via de lucht verspreide ziekteverwekkers.

- Allergenen zijn gecertificeerd afkomstig van notenoppervlakken en gescheiden van allergeenvrije lijnen.

- Dankzij traceerbaarheidsprotocollen kunnen we producten snel terugroepen als er problemen zijn.

Het geluidsniveau van notenverpakkingsmachines ligt doorgaans tussen de 60 en 80 decibel, afhankelijk van het machinemodel en de bedrijfsomstandigheden.

Wenzhou BenGang Machinery is een gerenommeerd ingenieursbedrijf dat R&D DPT, machineproductie DPT, marketing DPT en aftersalesteam DPT combineert.

Al meer dan 10 jaar houden wij ons bezig met voedsel, medische benodigdheden en het verpakken van goederen in China.

Wij kunnen alles maken en aanpassen, indien nodig.

Ik hoop dat we kunnen samenwerken.