砂糖包装業界は、伝統的な課題と持続可能性、効率性、そしてコンプライアンスに対する現代の要求が融合する重要な局面を迎えています。世界の砂糖包装市場は大きな規模に達し、フレキシブル包装は2034年まで年平均成長率4.7%で成長すると予想されており、メーカーは進化する規制要件と消費者の期待に応えながら、包装ラインを最適化するというプレッシャーに直面しています。

この包括的なガイドでは、砂糖包装の成功を決定づける5つの主要な課題、すなわち、水分に起因する製品劣化の防止、費用対効果の高い自動化の実現、持続可能な材料とプロセスの導入、品質管理とトレーサビリティの確保、そして2026年の新たなトレンドへの備えについて解説しています。大量生産ラインの管理や包装形態の移行検討など、どのような場合でも、ここで概説するソリューションは、効率性の向上、コスト削減、そして市場ポジショニングの向上につながる実践的な道筋を提供します。

このガイドの対象者

砂糖メーカー、包装エンジニア、そしてオペレーションマネージャーは、相反する優先事項が複雑に絡み合う状況に直面しています。顆粒砂糖、粉砂糖、あるいは特殊砂糖を加工する生産施設は、持続可能性への要求とコスト圧力に対処しながら、スピード要件と品質基準のバランスを取らなければなりません。

中小企業は、通常、1分あたり30~80個のパッケージというキャパシティ制約とSKU変更の柔軟性の低さに悩まされています。一方、大規模事業では、最小限のダウンタイムで1分あたり250個以上のパッケージ処理能力が求められます。両セグメントは共通しています。 よくある問題点: 水分の侵入による凝集や品質の低下、過剰な梱包資材コスト、規制順守の複雑さ、さまざまな環境条件での一貫したシールの完全性の達成の困難さなどが発生します。

提示されたソリューションは、データに基づく機器選定、材料の最適化、そしてプロセス改善を通じてこれらの課題に対処し、多様な運用規模において測定可能な成果を実証しています。ガンマ蓋付きの食品グレードバケットを必要とするバルク保管業務から、高度なVFFS技術を必要とする高速消費者向け包装ラインまで、このガイドは砂糖包装のあらゆるニーズを網羅しています。

コアパッケージの課題

水分管理と製品の完全性

砂糖は吸湿性が高いため、品質管理において常に課題が生じます。吸湿率は包装のバリア性能によって大きく異なります。ある業界専門家は次のように述べています。 「砂糖は保存が簡単です。基本的には乾燥した場所に保管し、臭いの強いものから遠ざけておく必要があります。そうしないと砂糖に臭いが移ってしまうからです。」 この単純な原則は、商業用パッケージング作業の複雑な技術要件の基礎となっています。

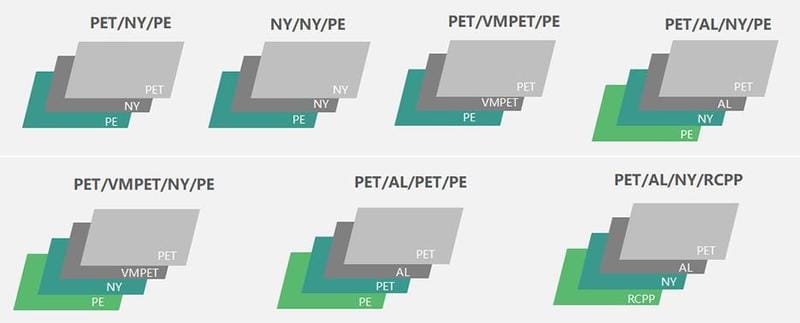

研究によると、コーティングなしのOPPフィルムでは透湿率が67.0 g mm/m²·d·barを超えるのに対し、高バリア性PVdCコーティングでは、フィルムの厚さに応じて透湿率が10~40%低下することが示されています。改質PVOHバリアを組み込んだ高度な多層構造により、湿度管理された条件下では透湿率が3.5 g mm/m²·d·barまで低下します。長期保管用途では、酸素吸収剤を使用せずに密封したマイラーバッグが適切に設置された場合、25年間の保管寿命を達成したという報告があります。

水分管理の経済的影響は、製品品質にとどまらず、顧客からの返品、生産廃棄物、ブランドイメージの低下などにも及びます。凝集の問題が頻繁に発生している施設では、製品ロス率と顧客からの苦情件数の増加が報告されており、大量生産事業全体で大きな収益への影響が生じています。専門的な保管ソリューションでは、乾燥剤パックと適切な容器の選択が不可欠であり、食品グレードのバケツとガンマ蓋は、バルク用途において信頼性の高い防湿バリアを提供します。

生産効率とコスト管理

手作業による梱包作業では、通常、作業員1人あたり1時間あたり30~50個の梱包を処理でき、人件費は梱包費全体の40~60%を占めます。自動化システムでは、技術の選択に応じて、25~40%の人件費削減が可能で、処理能力は毎分60~300個以上に向上します。自動化への投資回収期間は通常12~24ヶ月ですが、大量処理環境ではより短期間で回収できます。

材料利用効率も重要なコスト要因の一つです。フレキシブル包装では、硬質包装に比べて約70%の材料使用量を削減できます。この削減は単位当たりのコストに直接影響するだけでなく、持続可能性目標の達成と輸送効率の向上にも貢献します。自動包装を導入した企業は、最大50%の効率向上を報告しており、品質の安定化と廃棄物の削減により、コスト効率がさらに向上しています。

包装技術の選択は、運用効率に大きな影響を与えます。VFFS機は高速生産環境に優れており、連続フィルムロールから袋を成形しながら、充填とシールを一つの工程で行います。この自動化により、労働力を削減しながら、大規模生産に適した高速生産を実現します。HFFS機は、サシェやポーションパックに最適な水平処理を提供し、特殊な用途向けに精密充填とカスタマイズ機能を提供します。

規制コンプライアンスとトレーサビリティ

食品安全規制の進化、特にFDA(米国食品医薬品局)の食品安全近代化法(FSMA)最終規則(2026年1月までにリコールのための24~48時間追跡を義務付ける)は、新たな包装要件を生み出しています。欧州連合(EU)の包装および包装廃棄物規制(PPWR)は、リサイクル性の向上と材料組成の透明性を義務付けており、世界的に同様の規制が出現し、持続可能な包装への移行に対する継続的な圧力が生じています。

GS1デジタルリンク規格により、バッチ番号、有効期限、サプライチェーンデータを含む包括的な製品情報の保存が可能になり、2Dバーコードの導入はコンプライアンス遵守に不可欠となっています。堅牢なトレーサビリティシステムを導入している企業は、25~35%の処理時間短縮とリコール対応能力の向上を報告しています。最新のコーディングシステムは、毎分300個を超えるパッケージ処理能力を備え、99.9%以上のコード品質グレードにより、サプライチェーン全体にわたる信頼性の高いスキャンを実現しています。

食品グレードの容器を選定する際には、規制遵守に細心の注意を払う必要があります。食品に直接接触する用途では、FDA(米国食品医薬品局)認定の材質が不可欠です。貯蔵事業者は、汚染や水分の蓄積を防ぐため、適切に認証された食品グレードのバケツを使用し、コンクリートとの直接接触を避けることの重要性を強調しています。

売れるデザインと守るデザイン

バリア性能の最適化

効果的な砂糖包装には、適切な材料選定と適切な密封性を組み合わせた多層的な防湿対策が必要です。SiOxコーティングを組み込んだ高性能バリアフィルムは、酸素透過率1.0 cm³/m²・日未満、水蒸気透過率1.5 g/m²・日未満を実現し、厳しい湿度環境下でも長期保存を可能にします。

専門的な保管業務では、長期保存にマイラーバッグが活用されており、適切に密封すれば酸素吸収剤を使用せずに25年間の保管に成功したという報告もあります。ラミネート構造とコーティングフィルムのどちらを選択するかは、具体的な製品要件とコスト制約によって異なります。ラミネートPE/紙の組み合わせは、優れた耐湿性を競争力のある価格で提供します。一方、PVdCまたはEVOH層を備えた特殊なバリアフィルムは、高級製品や長期にわたる流通チェーンにおいて優れた保護性能を発揮します。

包装形態の選択はバリア効果に大きく影響します。スタンドアップパウチやガセットバッグは、従来のピローバッグに比べてシール部の露出長さが短く、取り扱い時の構造的完全性も向上するため、防湿性が向上します。バルク保管用途では、適切なアタッチメントを備えた真空密封ガラス瓶が、特に適切な酸素吸収剤と組み合わせることで、優れた長期保存を実現します。

視覚的な魅力と消費者の利便性

現代の砂糖のパッケージは、保護性能と棚の魅力、そして消費者の利便性のバランスを取らなければなりません。パッケージは単なる保護にとどまらず、ブランド価値を伝え、消費者の認識に影響を与え、購買決定に影響を及ぼすなど、多岐にわたる機能を果たします。優れたデザインのパッケージは、寡黙なセールスマンのような役割を果たし、競争の激しい市場において製品を差別化し、ブランドロイヤルティを構築します。

フレキシブル包装フォーマットは、コスト効率を維持しながら高品質な印刷と仕上げオプションを提供します。デジタル印刷技術は、シリンダーへの投資なしで小ロット生産と迅速なSKU変更をサポートします。透明窓オプションと透明素材は、戦略的なラミネート技術によりバリア性を維持しながら、製品の視認性を確保します。

利便性はますます消費者の嗜好を左右しており、再封可能な包装は開封後の製品の保存性を高めます。再封可能なパウチやジッパー付き袋は、鮮度を維持しながら廃棄物を削減する実用的なソリューションを提供します。マルチコンパートメント包装設計は、多様な消費者ニーズに対応し、単一包装で多様な内容量と分量管理を可能にします。スティックパック機は、外出先での消費や接客業に最適な、便利な個包装を製造します。

ブランドの差別化は、持続可能なメッセージングと透明性の高いラベル表示にますます依存するようになり、消費者の 77% が購入の決定において製品情報を重要視しており、79% が詳細情報を提供するスキャン可能なコードが付いた製品を好んでいます。

ボリュームに合わせた自動化

VFFS vs 既製ポーチの意思決定フレームワーク

垂直フォーム充填シール(VFFS)機 高速かつ安定した生産環境に優れ、グラニュー糖用途では通常1分あたり150~300袋の生産能力を実現します。これらのシステムは、連続フィルム使用と統合シーリングプロセスにより優れた材料効率を発揮し、大量生産における単位当たりの包装コストを削減します。VFFSマシンは、フィルムロールから袋を成形し、製品を充填し、シールするプロセスを1つの連続プロセスで実行することで、自動化のメリットを最大限に引き出しながら、労働要件を最小限に抑えます。

VFFSの利点 コンパクトな設置面積、一貫した袋寸法、フィルム使用の最適化による材料廃棄物の削減などが挙げられます。しかし、これらのシステムには、セットアップとメンテナンスに熟練したオペレーターが必要であり、異なる袋サイズへの切り替えに30~60分かかるため、複数SKUを扱うオペレーションにおいては効率性に制約が生じる可能性があります。

既製パウチ包装機 柔軟性と見た目の美しさを高め、スタンドアップパウチ、ジッパー開閉式、特殊形状など、多様な袋のスタイルに対応します。生産速度は通常毎分60~120袋で、段取り替えも10~20分と大幅に高速化されているため、頻繁な製品切り替えや少量生産が必要な施設に最適です。

水平フォームフィルシール(HFFS)機 サシェやフラットパケット向けの専用ソリューションを提供し、精密充填とカスタマイズ機能を備えています。これらの機械は、分量制御用途に優れており、食品サービス現場で一般的に使用される小型で便利なパケットを製造します。

意思決定フレームワークでは、生産量、SKUの種類、オペレーターのスキルの可用性、品質要件を考慮する必要があります。VFFSシステムは、1時間あたり1,000袋以上の持続生産において最も費用対効果が高いことが証明されていますが、プレメイドパウチマシンは、この基準を下回る生産量や、高品質なパッケージ美観が求められる生産量において優れた性能を発揮します。

機器の選択とROI分析

自動化投資分析では、人件費削減、材料効率の向上、品質向上、スループットの向上といった包括的な評価が必要です。自動化システムでは、人件費削減効果は通常25~40%の範囲で、製品廃棄の削減と一貫性の向上によるさらなる削減効果も期待できます。自動包装は、品質基準の一貫性を確保しながら、全体的な効率を50%向上させることができます。

スティックパック機 1食分ずつの包装に特化したソリューションを提供し、持ち運びに最適なスリムなチューブ状の包装を実現します。これらの機械は、特にホスピタリティ業界や小売業界において、利便性と分量管理に対する消費者の高まる需要に応えます。サシェ包装機は、食品サービス業界で一般的に使用される小型の平らな包装向けに、費用対効果の高いソリューションを提供します。

自動化システムによる材料コストの最適化には、フィルム廃棄量の削減(2-5%の改善)、充填重量の一貫性(手動±2%に対して±0.5%の精度)、そしてシールパラメータの最適化による不良品の削減が含まれます。これらの改善は大量生産において相乗効果を発揮し、年間で大幅なコスト削減を実現します。

バルクオペレーション向けには、大型バッグやトートバッグを効率的に取り扱うための専用ヘビーデューティーシステムが、物流の最適化と包装廃棄物の削減を実現します。これらのシステムは、大量処理における費用対効果の高いソリューションを求めるメーカーや流通業者をサポートします。

導入期間は、機器の選定から本格生産開始まで、設置、トレーニング、プロセス最適化を含め、通常10~16週間です。導入を成功させるには、専任のプロジェクト管理、オペレータートレーニングプログラム、そして立ち上げ段階における体系的なパフォーマンスモニタリングが不可欠です。

利益をもたらす持続可能性

環境に優しい素材と環境への影響

持続可能な包装市場は、2024年に1兆4,292億9,271億ウォンと評価され、2029年には1兆4,235億6,000億ウォンに達すると予測されています。これは、環境責任に対する規制と消費者からの圧力の高まりを反映しています。持続可能な素材を導入している砂糖包装メーカーは、コスト削減とブランドポジショニングの向上の両方を実現していると報告しています。環境への懸念が高まる中、企業は二酸化炭素排出量の削減と環境意識の高い消費者への訴求を目的として、生分解性またはリサイクル可能な素材への切り替えをますます進めています。

モノマテリアル包装構造、特にモノPEおよびクラフト/PEラミネートは、砂糖用途に十分なバリア性を維持しながら、ほとんどの自治体システムで完全なリサイクルを可能にします。重量比15~30%を目標とするポストコンシューマーリサイクル(PCR)素材の配合は、循環型経済の原則をサポートすると同時に、拡大生産者責任(EPR)の要件も満たします。

カーボンフットプリント削減戦略は、材料の最適化、製造効率、輸送の改善に重点を置いています。フレキシブル包装は、材料使用量の削減と輸送効率の向上により、通常、硬質包装に比べて70%の炭素排出量を削減します。包括的なサステナビリティプログラムを実施している企業は、バリューチェーン全体で13~15%の温室効果ガス排出量削減を報告しています。

スマートパッケージング技術は、製品情報を提供するQRコードや拡張現実(AR)体験など、デジタル要素をデザインに統合します。この技術はパッケージをインタラクティブなプラットフォームへと変貌させ、顧客エンゲージメントを強化すると同時に、消費者行動に関する貴重なインサイトを提供します。また、デジタル統合はサプライチェーンの透明性を向上させ、リアルタイムの追跡と真正性データを提供します。

規制遵守と将来への対応

欧州連合(EU)のPPWR規制は、2030年までに包装のリサイクル性を義務付け、2026年から中間目標を設定しています。この規制を遵守するには、単一素材設計、明確なリサイクル指示、そして材料組成の文書化が求められます。世界的に同様の規制が出現するにつれ、持続可能な包装への移行に対する継続的な圧力が生じており、早期導入は戦略的に有利となっています。

拡大生産者責任(EPR)プログラムでは、包装料金と環境への影響がますます密接に結びついており、持続可能な素材を選択することが経済的に有利になっています。リサイクル材の含有量が多く、リサイクル可能な構造を採用している企業はEPR料金が低く抑えられ、持続可能性に関するメッセージ発信以外にも直接的なコスト削減効果が得られます。

カーボンネガティブ包装技術は、現時点ではニッチな分野ですが、差別化を図る新たな機会となっています。カーボンネガティブ包装市場は、製造プロセスと材料技術の進歩により、環境へのネットプラスの影響が促進されるにつれて、大きな成長の可能性を示しています。

カスタムパッケージデザインは、サステナビリティの要素を取り入れながら、製品を差別化することを可能にします。ユニークで視覚的に魅力的なデザインは、ブランドアイデンティティを強化すると同時に、素材の選定とデザインの最適化を通じて環境目標の達成をサポートします。このアプローチは、マーケティングニーズとサステナビリティ目標のバランスを取り、包括的な競争優位性を生み出します。

QCとトレーサビリティを内蔵

自動品質管理システム

最新の砂糖包装ラインは、複数の品質管理技術を統合し、一貫したシールの完全性、正確な充填重量、そして適切なラベル貼付を保証します。インライン計量システムは、毎分200個を超える生産速度でも±0.1gの精度を実現し、自動不良品除去システムにより、オペレーターの介入なしに品質基準を維持します。

ビジョン検査システムは、シール品質を監視し、製品の完全性を損なう可能性のあるシール不良、シワ、汚染を検出します。これらのシステムは通常、フルライン速度で稼働しながら99.5%+の精度で欠陥を検出し、品質問題が流通経路に及ぶのを防ぎます。砂糖製品は水分に敏感で、凝集のリスクが高いため、適切な品質管理が特に重要です。

金属検出および異物除去システムは、製品の安全性とブランドの評判を守ります。高度なシステムは、誤検知を最小限に抑えながら製品と異物を識別し、生産効率を維持しながら消費者の安全基準を満たします。保管作業においては、包装前に製品を24~48時間冷凍するなどの害虫駆除対策により、潜在的な異物混入リスクを排除します。

包装工程全体を通して温度と湿度をモニタリングすることで、製品の保存に最適な状態を確保します。環境管理により、加工中の水分蓄積を防ぎ、製品の品質基準を維持します。適切な保管施設では、コンクリートとの直接接触を避け、保管期間中の汚染を防ぐため防湿バリアを設置します。

2Dバーコードの導入とメリット

2Dバーコード技術は、高速包装ラインに適したコンパクトでスキャン可能な形式で、包括的なトレーサビリティデータ保存を可能にします。QRコードとデータマトリックス形式は、FSMAコンプライアンスに必要なバッチ番号、製造日、施設識別情報、サプライチェーンルーティング情報をサポートします。導入により、増大する規制要件に対応しながら、消費者エンゲージメントの機会も提供します。

最新のコーディングシステムは生産管理システムとシームレスに統合され、リアルタイムのデータキャプチャと自動コード生成を可能にします。これらのシステムは、毎分300個を超えるパッケージ処理能力と99.9%+のコード品質レベルを備え、サプライチェーン全体にわたる信頼性の高いスキャンを実現します。高度なコーディング機能は、GS1デジタルリンク規格を含む複雑なデータ構造をサポートします。

2Dバーコード導入のビジネスケースとしては、リコール対応能力の向上、手作業による追跡要件の削減、そして消費者エンゲージメント機会の強化などが挙げられます。導入後、企業は25~35%の処理時間の短縮とサプライチェーンの可視性向上を報告しています。トレーサビリティシステムは、流通ネットワーク全体の在庫管理と損失防止の取り組みもサポートします。

スマートパッケージの統合により、強化されたQRコードを通じて消費者との直接的なインタラクションが可能になり、レシピの提案、サステナビリティ情報、ブランドストーリーテリングの機会などを提供できます。このテクノロジーは、マーケティングと顧客エンゲージメントの目標達成をサポートしながら、付加価値のある消費者体験を創出します。

2026年の未来のトレンド:スマートパッケージの進化

インテリジェントパッケージングテクノロジー

スマートパッケージの統合は2026年の重要なトレンドであり、温度感知インジケータ、鮮度センサー、インタラクティブな消費者エンゲージメント機能が砂糖関連アプリケーションにおいて商業的に実現可能になりつつあります。これらの技術は、品質保証とマーケティングの差別化戦略の両方をサポートすると同時に、リアルタイムの製品状態監視を提供します。

近距離無線通信(NFC)と拡張QRコードにより、消費者との直接的なインタラクションが可能になり、レシピの提案、サステナビリティ情報、ブランドストーリーテリングの機会などを提供できます。導入コストは大幅に低下し、多様な製品カテゴリーにわたるマスマーケットへの導入を後押ししています。インタラクティブなパッケージは、従来の容器をエンゲージメント・プラットフォームへと変革し、より強固な消費者関係を構築します。

IoTセンサーと機械学習アルゴリズムを活用した予測保守システムは、包装ラインのパフォーマンスを最適化し、保守の必要性を予測し、計画外のダウンタイムを最小限に抑えます。これらのシステムは通常、保守コストを15~25%削減し、総合設備効率(OEE)を向上させます。高度な分析により、パフォーマンスの傾向を特定し、問題が生産に影響を与える前に最適化戦略を推奨します。

拡張現実(AR)の統合により、没入型の消費者体験が創出され、バーチャルな製品デモンストレーションや強化された情報提供が可能になります。この技術は、消費者教育とエンゲージメントが購買決定に影響を与えるプレミアム製品セグメントに特に効果的です。

循環型経済の統合

パッケージ設計では、製品寿命への配慮がますます重視されており、ケミカルリサイクル技術は複雑な積層構造における閉ループのマテリアルフローを実現します。高度なリサイクルプロセスは、これまでリサイクル不可能だったフレキシブルパッケージにも対応し、循環型経済の原則をサポートしながら、材料回収の選択肢を拡大します。

再生可能資源由来のバイオベースバリア材は、砂糖包装に必要な性能特性を維持しながら、持続可能性プロファイルを向上させます。これらの材料は現在高価ではありますが、コスト改善の傾向を示しており、2026年までに普及が進むことが期待されます。バイオベース材料のイノベーションは、規制要件を満たしながら持続可能な差別化を実現する機会を生み出します。

詰め替え可能な包装形態と濃縮製品オプションは、環境への影響を軽減したいという消費者の嗜好に合致しています。食品サービスおよび産業用途向けのバルク包装システムは、循環型経済の原則をサポートしながら、単位あたりの包装コストを削減します。再利用可能な容器プログラムは、顧客ロイヤルティを高めながら、持続可能性の目標達成を支援します。

マルチコンパートメント包装のイノベーションは、単一パッケージで多様性とポーションコントロールを提供し、全体的な包装要件を削減すると同時に消費者の利便性を向上させます。これらのデザインは、材料の使用を最適化すると同時に、プレミアム製品のポジショニング機会を創出します。

サプライチェーンのデジタル化

ブロックチェーンと包装トレーサビリティシステムの統合により、変更不可能なサプライチェーン記録が作成され、真正性の検証と食品安全プロトコルの強化が促進されます。標準化されたプラットフォームとシステム統合機能の向上により、実装の複雑さが軽減され、中規模事業への導入も可能になりました。

高度な分析を用いた自動包装ライン監視により、リアルタイムの最適化と予測的な品質管理が可能になります。これらのシステムは生産データを分析して傾向パターンを特定し、品質問題が発生する前に調整を推奨します。機械学習アルゴリズムは、履歴データと生産状況に基づいて、パフォーマンスに関する推奨事項を継続的に改善します。

包装業務におけるデジタルツイン技術は、仮想的な最適化とトレーニングシナリオを可能にし、導入リスクを軽減し、オペレーターの能力開発を加速します。この技術は、専門的な操作知識を必要とする複雑な自動化システムに特に効果的であり、継続的な改善活動をサポートします。

統合された追跡システムによりサプライチェーンの透明性が向上し、消費者と規制当局に包括的な製品輸送経路の記録が提供されます。この透明性は、食品の安全性と真正性の検証に関する進化する規制要件を満たしながら、プレミアムなポジショニングをサポートします。

結論:決断を下す

成功 砂糖の包装 最適化には、生産要件、品質基準、持続可能性目標、市場ポジショニング目標の体系的な評価が必要です。適切な自動化技術、持続可能な材料、高度な品質管理システムを統合することで、競争優位性を獲得し、運用コストを効果的に管理することができます。

意思決定の順序は、将来の要件に対応できる柔軟性を確保しつつ、当面の運用上の課題を優先する必要があります。大量生産者はVFFSの自動化と統合品質システムから最大のメリットを得られますが、小規模生産者は既製のパウチの柔軟性とモジュール式の設備アプローチによってより良い成果を達成できる可能性があります。保管およびバルクオペレーションでは、適切な容器の選択と環境管理を通じて水分管理に細心の注意を払う必要があります。

サステナビリティへの取り組みは後回しにせず、パッケージ設計の基本的な意思決定に組み込む必要があります。規制環境は、サステナビリティへの取り組みを早期に導入する企業をますます優遇しており、コンプライアンス上の優位性とEPR料金の最適化によるコスト削減の両方を実現します。スマートパッケージング技術は、トレーサビリティと消費者エンゲージメントの目標達成を支援しながら、差別化の機会を提供します。

設備選定には、生産量、SKUの種類、オペレーターの能力、品質要件を包括的に分析する必要があります。VFFSシステムは、1時間あたり1,000個以上のパッケージを安定的に生産できる優れた能力を備えており、一方、既製のパウチマシンは多様な用途に対応する柔軟性を提供します。スティックパック機やサシェ機などの専用設備は、特定の性能上の利点を備え、ニッチな用途にも対応します。

導入の成功は、包括的な計画、オペレーターのトレーニング、そして体系的なパフォーマンスモニタリングにかかっています。最良の結果を達成している企業は、機器選定時に経験豊富な包装コンサルタントを起用し、導入段階を通して専任のプロジェクトマネジメント体制を維持しています。適切な容器の選択や湿気管理対策を含む適切な保管技術は、流通サイクル全体を通して製品の品質を確保します。

2026年の包装市場は、運用効率とサステナビリティリーダーシップ、そして規制遵守のバランスを取ったメーカーに恩恵をもたらすでしょう。これらの変革を今から始めることで、市場の圧力がさらに強まる前に、競争力のあるポジショニングと運用の最適化を実現できます。高度な自動化システムの導入であれ、保管業務の最適化であれ、重要なのは、将来のニーズに対応できる柔軟性を構築しながら、具体的な運用要件に適したソリューションを構築することです。

躊躇しないでください お問い合わせ ご質問があれば。