産業用ラベリングマシン ラベル貼付機は、現代の製造・包装業務において不可欠な要素であり、様々な業界の製品にラベルを貼付するための自動化ソリューションを提供しています。これらの高度なシステムは、単純な手動ディスペンサーから、複雑なラベル貼付要件を高速かつ高精度に処理できる、高度に自動化されたコンピュータ制御の機械へと進化しました。

この技術は、ラップアラウンド、プリント&アプライ、スリーブラベリング、そして不規則な容器への特殊技術など、様々な貼付方法を網羅しており、医薬品や食品製造から電子機器や化粧品に至るまで、幅広い業界にサービスを提供しています。最新の産業用ラベラーは、効率性の向上、品質の一貫性の向上、人件費の削減、製品トレーサビリティの強化といった大きなメリットを提供するとともに、規制要件やブランドアイデンティティ基準への準拠をサポートします。

産業用ラベリングマシンの概要と定義

産業用ラベリングマシンは、製造・包装現場において、様々な製品、容器、または包装物にラベルを塗布、貼付、または印刷・貼付するために設計された特殊な自動化装置です。これらの機械は、手作業によるラベリングプロセスから、安定した品質と速度で大量生産に対応できる自動化システムへの根本的な転換を象徴しています。産業用ラベラーの中核機能は、生産ラインを通過する製品にラベルを体系的に貼付し、正確な配置、適切な接着、そして一貫した外観を確保することです。

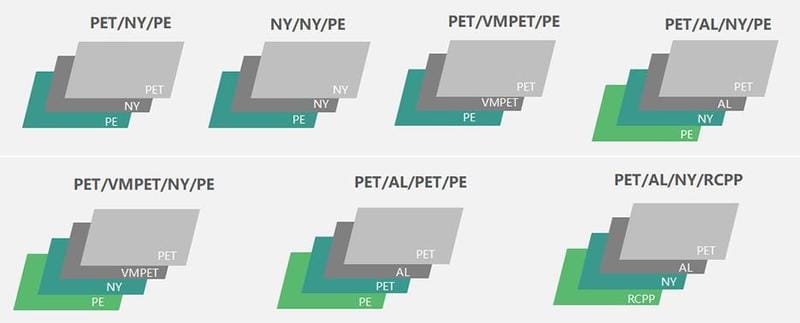

産業用ラベリングマシンの定義には、オペレーターの介入を必要とする半自動ユニットから、完全な生産ラインに統合された全自動システムまで、幅広い種類の機器が含まれます。これらの機械は、ガラス、プラスチック(PE、PET、HDPE)、金属容器、そして紙、箔、透明ラベル、金属化ラベルなど、多様な素材に対応するように設計されています。現代の産業用ラベラーは汎用性が高く、メーカーは機器の大幅な変更なしに、さまざまな製品フォーマットやラベリング要件に迅速に対応できます。

現代の産業用ラベリングシステムは、モジュール式の設計アプローチを特徴としており、コスト効率を維持しながら特定の用途に合わせてカスタマイズできます。このモジュール性により、メーカーは、基本的な単面ラベルアプリケーションから複雑な複数パネルのラベリングシステムまで、生産要件に正確に適合するラベリングソリューションを構築できます。これらの機械の進化は、製品識別とブランディングにおける柔軟性、効率性、そして品質の一貫性に対する現代の製造業の高まる需要を反映しています。

動作原理と技術

産業用ラベリングマシンの基本的な動作原理は、正確なラベル貼付を実現するために設計された、高度な機械的および電子的プロセスの流れで構成されています。ラベリングプロセスは、まず製品が一定速度でコンベアシステムに送り込まれ、機械式位置決め装置が製品を一定の間隔で分離し、ラベリングゾーンに誘導します。この機械システムは通常、駆動ホイール、ラベリングホイール、ラベルリールで構成されており、これらが協調して動作することで、正確なラベル貼付を実現します。

ラベル貼付技術は、機械の種類や用途によって大きく異なります。最も一般的な方法としては、加圧ローラーを用いてラベルを製品に押し付けるロールオン貼付、圧縮空気を用いてラベルの位置を調整するブローオン貼付、そして機械パッドを用いてラベルを表面にしっかりと押し付けるタンプオン貼付などがあります。高度なシステムでは、ラベルテープに位置合わせマークが組み込まれており、正確な位置合わせを実現します。センサーがこれらのマークを読み取り、貼付プロセス中に位置ずれが発生した場合はリアルタイムで調整を行います。

プリント&アプライシステムは、ラベルの印刷と貼り付けを単一の自動化プロセスに統合した、より高度な技術的アプローチです。これらのシステムは、バーコード、有効期限、ロット番号、その他の製品固有の情報といった可変データを、貼り付け直前にラベルに直接印刷できます。熱転写または感熱印刷技術を統合することで、高速生産能力を維持しながらオンデマンドのカスタマイズが可能になり、製品情報が頻繁に変更されるアプリケーションに特に役立ちます。

最新の産業用ラベラーの制御システムは、プログラマブルロジックコントローラ(PLC)とヒューマンマシンインターフェース(HMI)を活用し、複雑なラベリングパラメータを管理します。これらのシステムは、様々な製品フォーマットに対応する複数のレシピを保存し、ラベルの貼付位置、貼付圧力、貼付タイミングパラメータを、ラベリングする製品に応じて自動的に調整します。高度なセンサーがラベルの有無、製品の位置、貼付品質を監視し、リアルタイムのフィードバックを提供することで、生産工程全体を通して一貫した結果を保証します。

産業用ラベリングマシンの種類と分類

産業用ラベリングマシンは、自動化レベル、貼付方法、そして用途に基づいて、いくつかの明確なカテゴリーに分類できます。半自動ラベリングマシンは、多くのメーカーにとってエントリーレベルの選択肢であり、ラベル貼付プロセスを自動化しながら、手動で製品を配置する必要があります。これらのマシンは、多様な製品ラインを扱う企業にとって柔軟性と費用対効果に優れているため、特に小規模から中規模の生産量や、頻繁なフォーマット変更が必要な用途に適しています。

自動ラベリングマシン 連続運転と最小限のオペレータ介入が不可欠な大量生産環境向けに設計された、完全自動化されたオペレーションを提供します。これらのシステムは、完全な包装ラインに統合することも、スタンドアロンユニットとして動作させることもできます。特定のアプリケーションと機械構成に応じて、最大30,000枚/時のラベル生産速度を実現します。自動システムは通常、高度な製品ハンドリング機構、精密な位置決め制御、品質監視システムを備えており、長期にわたる生産工程を通じて一貫した結果を保証します。

アプリケーション方法の分類により、特定のラベリング課題に合わせて設計されたいくつかの特殊なマシンタイプが明らかになります。 ラップアラウンドラベリングマシン 円筒形または円形の容器にラベルを巻き付けて貼り付ける機械です。最大の印刷面積と優れた粘着性を実現しています。これらの機械は、飲料業界や360度全方位のラベル貼付が必要な製品で特に人気があります。最も一般的なタイプは粘着式ラベリングマシンで、追加の接着剤や加熱を必要としない感圧ラベルを使用します。

特殊なラベリング技術には以下が含まれる。 スリーブラベリングマシン シュリンクスリーブラベルを貼付するシステムは、不正開封防止包装や特殊な容器形状の製品に使用されます。ホットグルーおよびコールドグルーラベリングマシンは、優れた耐久性が求められる用途や厳しい環境条件での使用に液体接着剤を使用します。プリント&アプライシステムは、印刷機能とラベリング機能を統合し、個々の製品識別やコンプライアンスラベルが必要な用途において、可変データ印刷を可能にします。

業界をまたぐアプリケーション

食品・飲料業界 工業用ラベリングマシンの最大の市場の一つであり、飲料製造におけるボトルラベリングから食品容器への複雑なマルチパネルラベリングまで、幅広い用途を網羅しています。ボトルラベリングには、ガラスやプラスチックなど様々な容器素材に対応できる機械が必要であり、特に円筒形容器にはラップアラウンドラベラーが人気です。食品包装用途では、規制要件を満たすために、FDA準拠のステンレス鋼構造や食品グレードのベルトシステムなど、特殊な機能が求められることがよくあります。

製薬・ヘルスケア業界 規制遵守、製品のトレーサビリティ、そして患者の安全を確保する需要の高いラベリングソリューション。これらのアプリケーションでは通常、高精度のラベル貼付、追跡システムとの統合、そして小型容器(例えば バイアルと単回投与パッケージ製薬業界では、患者情報、規制ラベル、偽造防止機能など、さまざまな種類の情報を記載した複数のラベルを貼付できる特殊なラベリングマシンが必要になることがよくあります。

化学工業製品 ラベル貼りには特有の課題があり、危険物質のラベル貼りと安全規制への適合に対応できる堅牢な機械が求められます。これらの用途では、過酷な環境条件にさらされる可能性のある容器へのラベル貼りがしばしば必要となるため、特殊な接着剤とラベル素材が必要となります。電子機器およびテクノロジー製品のラベル貼りでは、詳細な技術情報、バーコード、規制遵守マークを記載した小型ラベルを正確に貼り付ける必要があります。

化粧品およびパーソナルケア製品 美観を最優先とする用途分野は拡大しており、完璧な位置合わせと仕上がり品質で装飾ラベルを貼付できるラベリングマシンが求められています。自動車業界では、部品識別、品質管理ラベル、製造工程全体にわたるコンプライアンスマーキングに産業用ラベリングマシンが活用されています。物流・配送分野では、住所ラベル、配送ラベル、追跡情報の印刷・貼付システムに大きく依存しています。

産業用ラベリング自動化の利点とメリット

産業用ラベリングマシンの導入は、手作業によるラベリングプロセスに比べて大幅な効率向上をもたらします。自動化により生産時間が短縮され、安定した生産率を実現します。最新のラベリングシステムは、最小限の監視で連続稼働が可能で、複数のオペレーターの作業を代替しながら、優れた精度と一貫性を維持します。自動ラベリングの精度は、均一なラベル配置を保証し、無駄を削減するとともに製品の外観を向上させ、ブランドイメージと顧客の印象に直接的な影響を与えます。

品質の改善 産業用ラベリング自動化のもう一つの大きな利点は、機械が人間のオペレーターには到底及ばない、一貫したラベル配置精度を実現することです。自動化システムは、ラベルの位置、圧力のかけ方、そして全体的な外観のばらつきを排除し、すべての製品が同じ高い基準を満たすことを保証します。この一貫性は、規制遵守が求められる製品や、外観品質が購買決定に影響を与える競争の激しい小売環境で販売される製品にとって特に重要です。

コスト削減 メリットは人件費の削減にとどまらず、材料廃棄の削減、生産効率の向上、不良品率の低下など、多岐にわたります。産業用ラベリングマシンは、正確なラベル貼付によってラベルの使用量を最適化し、ラベル貼付ミスによる手直しや不良品の発生を削減します。異なるラベルフォーマットや製品タイプを迅速に切り替えられるため、セットアップ時間が短縮され、設備全体の効率が向上し、生産の柔軟性向上によるさらなるコスト削減効果も得られます。

製品のトレーサビリティと在庫管理 バーコード印刷システムとアプリケーションシステムの統合により機能が強化され、サプライチェーン全体にわたる包括的な追跡が可能になります。最新のラベリングシステムは、ERP(エンタープライズ・リソース・プランニング)システムや品質管理システムと統合できるため、リアルタイムの生産データを提供し、追跡要件への準拠を確保できます。この統合により、複雑なサプライチェーン全体にわたる規制遵守、品質管理プロセス、効率的な在庫管理がサポートされます。

技術仕様と機能

モダンな 産業用ラベリングマシン 洗練された制御システムを組み込んでおり、 プログラマブルロジックコントローラ(PLC) 直感的なヒューマンマシンインターフェース(HMI)により、操作とパラメータ調整が簡素化されます。これらの制御システムは通常、複数のプログラム保存機能をサポートしており、オペレーターはセットアップに長い時間を費やすことなく、異なる製品構成を迅速に切り替えることができます。タッチパネル式の操作パネルは、すべての機械設定にユーザーフレンドリーにアクセスでき、多くのシステムには生産監視を強化するリモートモニタリング機能も備わっています。

ラベル処理能力は機械の種類によって大きく異なり、標準システムは20mmから220mmまでのラベル幅と、用途に応じて様々なラベル長さに対応しています。高度な機械には、透明ラベルにも対応できる自動ラベル検出システムが搭載されており、ロール切れを警告することで生産中断を防ぎます。クイックチェンジシステムにより、迅速なフォーマット変更が可能で、一部の機械では一般的なパラメータ変更を工具なしで調整できます。

生産速度の仕様は、機械の種類とアプリケーションの複雑さによって異なりますが、高速システムでは、カートンラベル貼付アプリケーションにおいて、1時間あたり2,400個を超えるラベル貼付速度を実現しています。ラップアラウンド型ラベリングシステムは、飲料生産ラインに適した速度を実現できます。一方、印刷・貼付システムは、ラベルのサイズと複雑さにもよりますが、通常、最大270枚/分の速度で動作します。これらの速度性能により、ラベリング精度を維持しながら、大量生産環境への統合が可能になります。

産業用ラベリングマシンの構造基準は、連続稼働環境における耐久性と信頼性を重視しています。多くのマシンは、食品グレードの用途に対応するステンレス鋼(304または316グレード)を採用し、洗浄環境でも使用できるIP65保護等級を備えています。モジュール設計により、メンテナンスや部品交換が容易になり、緊急停止装置や保護筐体などの安全機能により、産業安全基準への準拠が確保されています。

選択基準と考慮事項

産業用ラベリングマシンを選定する際は、容器の材質、形状、サイズのバリエーション、表面の質感など、製品特性が主な考慮事項となります。丸型容器には通常、ラップアラウンド型のラベリングシステムが必要ですが、平面容器には表裏両面ラベリングや片面貼付が適しています。容器の材質は接着剤の選択と貼付方法に影響を与え、ガラス、プラスチック、金属容器はそれぞれ独自のラベリング課題を抱えており、適切な機械選定によってこれらの課題に対処する必要があります。

生産量 半自動システムと全自動システムのどちらを選択するかは、生産要件に直接影響します。大量生産では、自動機の連続運転能力が大きなメリットとなります。半自動システムは、小規模生産や頻繁な製品切り替えが必要な用途に費用対効果の高いソリューションを提供します。一方、自動システムは、連続生産環境において優れた効率性を提供します。また、将来の拡張ニーズに対応できる設備を選択するために、予想される生産量の増加も考慮する必要があります。

統合要件 既存の生産ライン設備との互換性は、特にコンベアの互換性、制御システムの統合、そして利用可能な床面積など、機械の選定に影響を与えます。多くの最新のラベリングマシンは、既存の包装設備、重量チェック装置、品質管理システムとの統合を容易にするモジュール設計を採用しています。統合生産管理システムを導入している施設では、通信プロトコルとデータ交換機能は重要な考慮事項となります。

ラベル仕様 サイズ、材質、粘着剤の種類、印刷要件など、すべての要件が機械の性能と合致している必要があります。可変データ印刷が必要な用途には印刷・貼付システムが必要であり、プレプリントラベルの用途にはよりシンプルなアプリケーターシステムで対応できます。生産現場で求められるラベルの種類やサイズの多様性は、選定した機器におけるクイックチェンジ機能とフォーマットの柔軟性の必要性に影響を与えます。

結論

産業用ラベリングマシン 現代の製造業務に欠かせない要素となり、様々な業界において効率、品質、そしてコンプライアンスを向上させる自動化ソリューションを提供しています。手作業によるラベリングプロセスから高度な自動化システムへの進化は、現代の製造業における製品識別とブランディングにおける精度、スピード、そして柔軟性への要求の高まりを反映しています。基本的な半自動システムから高度な印刷・貼付ユニットまで、幅広い技術が利用可能であるため、メーカーは業務要件と生産量に正確に適合するソリューションを選択できます。

産業用ラベリングの自動化がもたらすメリットは、単なる人件費の削減にとどまらず、品質向上、トレーサビリティの強化、廃棄物の削減、そして競争力のある製造オペレーションに不可欠なコンプライアンス強化など、多岐にわたります。高度な制御システム、モジュール設計、そして洗練されたアプリケーション技術の統合により、最新のラベリングマシンは、一貫した性能基準を維持しながら、変化する生産要件に適応することができます。製造業がさらなる自動化とカスタマイズへと進化を続ける中で、産業用ラベリングマシンは、効率的で柔軟性が高く、品質重視の生産オペレーションを実現する上で、ますます重要な役割を果たすようになるでしょう。

産業用ラベリング技術の今後の発展は、統合能力の向上、廃棄物とエネルギー消費の削減による持続可能性の向上、そして包括的な生産分析を提供する高度な監視システムに重点が置かれると考えられます。適切なラベリング機器を選択するには、現在の生産ニーズ、将来の成長計画、そして統合要件を慎重に検討し、最適な投資収益率と長期的な事業の成功を確保する必要があります。