La industria del envasado de azúcar se encuentra en un momento crítico, donde los desafíos tradicionales se enfrentan a las demandas modernas de sostenibilidad, eficiencia y cumplimiento normativo. Con el mercado global de envasado de azúcar alcanzando una escala significativa y con una previsión de crecimiento de los envases flexibles a una tasa de crecimiento anual compuesta (TCAC) de 4,71 TP3T hasta 2034, los fabricantes se enfrentan a una creciente presión para optimizar sus líneas de envasado, a la vez que cumplen con los requisitos regulatorios en constante evolución y las expectativas de los consumidores.

Esta guía completa aborda cinco desafíos fundamentales que definen el éxito del envasado de azúcar: prevenir la degradación del producto por humedad, lograr una automatización rentable, implementar materiales y procesos sostenibles, garantizar el control de calidad y la trazabilidad, y prepararse para las tendencias emergentes de 2026. Tanto si gestiona líneas de producción de alto volumen como si evalúa la transición de formatos de envasado, las soluciones que se describen aquí ofrecen vías prácticas para mejorar la eficiencia, reducir los costes y mejorar el posicionamiento en el mercado.

Para quién es esta guía

Los fabricantes de azúcar, los ingenieros de envasado y los gerentes de operaciones se enfrentan a un panorama complejo de prioridades contrapuestas. Las plantas de producción que procesan azúcares granulados, en polvo o especiales deben equilibrar los requisitos de velocidad con los estándares de calidad, a la vez que gestionan los requisitos de sostenibilidad y las presiones de costos.

Las pequeñas y medianas empresas suelen enfrentarse a limitaciones de capacidad de 30 a 80 paquetes por minuto y una flexibilidad limitada para los cambios de SKU, mientras que las operaciones a gran escala exigen un rendimiento de más de 250 paquetes por minuto con un tiempo de inactividad mínimo. Ambos segmentos comparten... puntos de dolor comunes:intrusión de humedad que provoca aglomeración y degradación de la calidad, costos excesivos de material de embalaje, complejidad en el cumplimiento normativo y dificultad para lograr una integridad de sellado constante en diversas condiciones ambientales.

Las soluciones presentadas abordan estos desafíos mediante la selección de equipos basada en datos, la optimización de materiales y la mejora de procesos, con resultados medibles en diversas escalas operativas. Desde operaciones de almacenamiento a granel que requieren cubos de grado alimenticio con tapas gamma hasta líneas de envasado de alta velocidad para productos de consumo que exigen tecnología VFFS avanzada, esta guía abarca todas las necesidades de envasado de azúcar.

Sus principales desafíos en materia de embalaje

Control de humedad e integridad del producto

La naturaleza higroscópica del azúcar plantea constantes desafíos para el control de calidad, con tasas de absorción de humedad que varían significativamente según el rendimiento de la barrera del envase. Como señala un experto del sector: El azúcar es bastante fácil de almacenar. Básicamente, hay que mantenerla seca y alejada de cualquier objeto con olor, ya que lo absorberá. Este principio simple subyace a los requisitos técnicos complejos que deben cumplir las operaciones de envasado comercial.

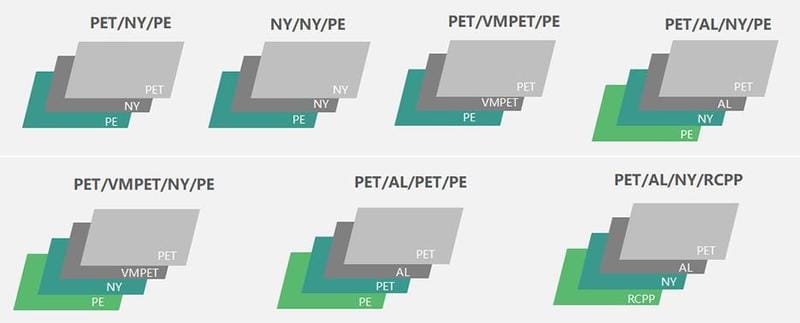

Las investigaciones demuestran que las películas de OPP sin recubrimiento permiten tasas de transmisión de humedad superiores a 67,0 g mm/m²·d·bar, mientras que los recubrimientos de PVdC de alta barrera reducen esta tasa en un 10-40%, dependiendo del espesor de la película. Las estructuras multicapa avanzadas que incorporan barreras de PVOH modificadas logran tasas de transmisión de humedad de tan solo 3,5 g mm/m²·d·bar en condiciones de humedad controlada. Para aplicaciones de almacenamiento a largo plazo, los operadores reportan resultados satisfactorios con bolsas de mylar selladas sin absorbentes de oxígeno, alcanzando una vida útil de almacenamiento de 25 años si se implementan correctamente.

El impacto económico del control de la humedad va más allá de la calidad del producto e incluye las devoluciones de los clientes, el desperdicio de producción y el daño a la reputación de la marca. Las instalaciones que experimentan frecuentes problemas de aglomeración reportan índices de pérdida de producto 3-8% y un mayor volumen de quejas de los clientes, lo que se traduce en un impacto sustancial en los ingresos en operaciones de alto volumen. Las soluciones profesionales de almacenamiento incorporan paquetes desecantes y la selección adecuada de contenedores, con cubos de grado alimenticio y tapas gamma que proporcionan barreras de humedad fiables para aplicaciones a granel.

Eficiencia de producción y control de costos

Las operaciones de empaquetado manual suelen producir entre 30 y 50 paquetes por hora por operador, con costos de mano de obra que representan entre 40 y 601 TP³ de los gastos totales de empaquetado. Los sistemas automatizados muestran una reducción de costos de mano de obra de entre 25 y 401 TP³, a la vez que aumentan la productividad a entre 60 y 300 paquetes por minuto, según la tecnología seleccionada. El periodo de recuperación de la inversión en automatización suele ser de 12 a 24 meses, con retornos más rápidos en entornos de alto volumen.

La eficiencia en el uso del material representa otro factor de costo significativo, ya que los formatos de empaque flexible utilizan aproximadamente 701 TP³T menos de material que las alternativas rígidas. Esta reducción impacta directamente los costos unitarios, a la vez que apoya los objetivos de sostenibilidad y las mejoras en la eficiencia del transporte. Las empresas que implementan empaque automatizado reportan aumentos de eficiencia de hasta 501 TP³T, con una calidad constante y una reducción de desperdicios que mejoran aún más la rentabilidad.

La elección entre tecnologías de envasado impacta significativamente la eficiencia operativa. Las máquinas VFFS destacan en entornos de producción de alta velocidad, formando bolsas a partir de rollos de película continua, mientras que llenan y sellan en un solo proceso. Esta automatización reduce la mano de obra y permite velocidades de producción rápidas, ideales para operaciones a gran escala. Las máquinas HFFS ofrecen procesamiento horizontal, ideal para sobres y envases individuales, proporcionando un llenado preciso y capacidades de personalización para aplicaciones especializadas.

Cumplimiento normativo y trazabilidad

La evolución de las regulaciones de seguridad alimentaria, en particular la Norma Final de la Ley de Modernización de la Seguridad Alimentaria (FSMA) de la FDA, que exige una trazabilidad de 24 a 48 horas para las retiradas de productos del mercado para enero de 2026, genera nuevos requisitos de envasado. El Reglamento de Envases y Residuos de Envases (PPWR) de la Unión Europea exige mejoras en la reciclabilidad y la transparencia en la composición de los materiales, mientras que la aparición de regulaciones similares a nivel mundial genera una presión constante para la transición hacia un envasado sostenible.

La implementación de códigos de barras 2D se vuelve esencial para el cumplimiento normativo, ya que los estándares GS1 Digital Link permiten el almacenamiento completo de información del producto, incluyendo números de lote, fechas de caducidad y datos de la cadena de suministro. Las empresas que implementan sistemas de trazabilidad robustos reportan ahorros de tiempo de procesamiento de 25-35% y una mejor capacidad de respuesta ante retiradas de productos. Los sistemas de codificación modernos operan a velocidades de línea superiores a 300 paquetes por minuto con grados de calidad de código de 99.9%+, lo que garantiza un escaneo confiable en toda la cadena de suministro.

La selección de contenedores de grado alimenticio requiere una cuidadosa atención al cumplimiento normativo, siendo los materiales aprobados por la FDA esenciales para aplicaciones de contacto directo con alimentos. Los operadores de almacenamiento enfatizan la importancia de utilizar cubos de grado alimenticio debidamente certificados y evitar el contacto directo con el concreto para prevenir la contaminación y la acumulación de humedad.

Diseño que vende y protege

Optimización del rendimiento de las barreras

Un envasado eficaz de azúcar requiere un enfoque multicapa para la protección contra la humedad, combinando la selección adecuada de materiales con una integridad de sellado óptima. Las películas de barrera de alto rendimiento con recubrimientos de SiOx alcanzan tasas de transmisión de oxígeno inferiores a 1,0 cm³/m²·día y de vapor de agua inferiores a 1,5 g/m²·día, lo que proporciona una mayor protección contra la humedad incluso en entornos con una humedad extrema.

Las operaciones profesionales de almacenamiento utilizan bolsas de mylar para la conservación a largo plazo, y los operadores informan de un almacenamiento exitoso de 25 años sin absorbentes de oxígeno cuando están correctamente selladas. La elección entre estructuras laminadas y películas recubiertas depende de los requisitos específicos del producto y de las limitaciones de coste. Las combinaciones de PE/papel laminado ofrecen una buena resistencia a la humedad a precios competitivos, mientras que las películas de barrera especializadas con capas de PVdC o EVOH proporcionan una protección superior para productos de alta gama o cadenas de distribución extendidas.

La selección del formato del envase influye significativamente en la eficacia de la barrera, ya que las bolsas de fondo plano y las bolsas con fuelle ofrecen una mejor protección contra la humedad en comparación con las bolsas tipo almohada tradicionales, gracias a la menor exposición de la longitud del sello y a una mayor integridad estructural durante la manipulación. Para aplicaciones de almacenamiento a granel, los frascos de vidrio sellados al vacío con los accesorios adecuados ofrecen una excelente conservación a largo plazo, especialmente cuando se combinan con absorbentes de oxígeno adecuados.

Atractivo visual y conveniencia para el consumidor

Los envases modernos de azúcar deben equilibrar su protección con el atractivo visual y la comodidad del consumidor. El envase cumple múltiples funciones además de la mera protección: comunica los valores de la marca, influye en la percepción del consumidor y afecta sus decisiones de compra. Un envase bien diseñado actúa como un vendedor silencioso, diferenciando los productos en mercados saturados y fomentando la fidelidad a la marca.

Los formatos de empaque flexibles permiten opciones de impresión y acabado de alta calidad, manteniendo la rentabilidad. Las tecnologías de impresión digital permiten tiradas más pequeñas y cambios rápidos de SKU sin necesidad de invertir en cilindros. Las opciones de ventana transparente y los materiales transparentes permiten la visibilidad del producto, manteniendo las propiedades de barrera mediante técnicas de laminación estratégicas.

Las características de conveniencia impulsan cada vez más la preferencia del consumidor, y los envases resellables ofrecen una mejor conservación del producto tras su apertura. Las bolsas resellables y las bolsas con cierre hermético ofrecen soluciones prácticas que reducen el desperdicio y mantienen la frescura. Los diseños de envases multicompartimentales satisfacen las diversas necesidades del consumidor, ofreciendo variedad y control de porciones en envases individuales. Las máquinas de stick pack producen prácticos formatos individuales, ideales para el consumo en marcha y en la hostelería.

La diferenciación de marca depende cada vez más de mensajes sostenibles y etiquetado transparente: el 77% de los consumidores considera que la información del producto es importante en las decisiones de compra y el 79% prefiere productos con códigos escaneables que brinden información detallada.

Automatización que se adapta a su volumen

Marco de decisión sobre bolsas prefabricadas vs. bolsas VFFS

Máquinas de formado, llenado y sellado vertical (VFFS) Destacan en entornos de producción consistentes y de alta velocidad, alcanzando típicamente entre 150 y 300 bolsas por minuto en aplicaciones de azúcar granulada. Estos sistemas demuestran una eficiencia superior del material gracias al uso continuo de film y a los procesos de sellado integrados, lo que resulta en menores costos de empaque por unidad para la producción de gran volumen. Las máquinas VFFS forman bolsas a partir de rollos de film, las llenan con el producto y las sellan en un solo proceso continuo, maximizando las ventajas de la automatización y minimizando la mano de obra.

Ventajas de VFFS Entre las principales ventajas se incluyen los requisitos de tamaño compacto, dimensiones uniformes de las bolsas y la reducción del desperdicio de material gracias al uso optimizado de la película. Sin embargo, estos sistemas requieren operadores cualificados para su configuración y mantenimiento, con tiempos de cambio de 30 a 60 minutos para diferentes tamaños de bolsa, lo que podría limitar la eficiencia en operaciones con múltiples SKU.

Máquinas envasadoras de bolsas prefabricadas Ofrecen mayor flexibilidad y atractivo visual, compatibles con diversos estilos de bolsas, como bolsas de fondo plano, cierres zip y formatos especiales. Su velocidad de producción suele oscilar entre 60 y 120 bolsas por minuto, con cambios de formato significativamente más rápidos (10-20 minutos), lo que las hace ideales para instalaciones con cambios frecuentes de producto o lotes más pequeños.

Máquinas de formado, llenado y sellado horizontal (HFFS) Ofrecemos soluciones especializadas para sobres y paquetes planos, con llenado preciso y capacidad de personalización. Estas máquinas son excelentes para aplicaciones de control de porciones, produciendo los paquetes pequeños y prácticos que se utilizan comúnmente en servicios de alimentación.

El marco de decisión debe considerar el volumen de producción, la variedad de SKU, la disponibilidad de habilidades del operador y los requisitos de calidad. Los sistemas VFFS resultan más rentables con una producción sostenida superior a 1000 bolsas por hora, mientras que las máquinas de bolsas prefabricadas son ideales para operaciones por debajo de este umbral o que requieren una estética de empaque superior.

Selección de equipos y análisis del ROI

El análisis de la inversión en automatización requiere una evaluación exhaustiva del ahorro en mano de obra, las mejoras en la eficiencia de los materiales, las mejoras de calidad y el aumento de la productividad. La reducción de costos de mano de obra suele oscilar entre 25 y 401 TP3T en sistemas automatizados, con ahorros adicionales derivados de la reducción del desperdicio de producto y la mejora de la consistencia. El envasado automatizado puede aumentar la eficiencia general en 501 TP3T, garantizando al mismo tiempo estándares de calidad consistentes.

Máquinas de empaquetado en barra Ofrecemos soluciones especializadas para aplicaciones de porciones individuales, produciendo envases tubulares delgados, ideales para el consumo portátil. Estas máquinas satisfacen la creciente demanda de comodidad y control de porciones, especialmente en hostelería y comercio minorista. Las máquinas envasadoras de sobres ofrecen soluciones rentables para envases pequeños y planos, comúnmente utilizados en servicios de alimentación.

La optimización del costo del material mediante sistemas automatizados incluye una reducción del desperdicio de película (mejora de 2-5%), pesos de llenado constantes (precisión de ±0.5% frente a ±2% manual) y parámetros de sellado optimizados que reducen los rechazos. Estas mejoras se combinan con la producción a gran escala para generar ahorros anuales sustanciales.

Para operaciones a granel, los sistemas especializados de alta resistencia manipulan bolsas y contenedores grandes de forma eficiente, optimizando la logística y reduciendo el desperdicio de envases. Estos sistemas respaldan a fabricantes y distribuidores que requieren soluciones rentables para operaciones de gran volumen.

El plazo de implementación suele ser de 10 a 16 semanas, desde la selección del equipo hasta la producción completa, incluyendo la instalación, la capacitación y la optimización de procesos. Una implementación exitosa requiere una gestión de proyectos especializada, programas de capacitación para operadores y una supervisión sistemática del rendimiento durante las fases de puesta en marcha.

Sostenibilidad que da sus frutos

Materiales ecológicos e impacto ambiental

El mercado de envases sostenibles, valorado en 1.292.710 millones de dólares en 2024 y proyectado para alcanzar los 1.233.560 millones de dólares en 2029, refleja la creciente presión regulatoria y de los consumidores por la responsabilidad ambiental. Los fabricantes de envases de azúcar que implementan materiales sostenibles reportan ahorros en costos y un mejor posicionamiento de marca. Ante la creciente preocupación por el medio ambiente, las empresas optan cada vez más por materiales biodegradables o reciclables para reducir su huella de carbono y atraer a consumidores con conciencia ambiental.

Las estructuras de embalaje monomaterial, en particular los laminados mono-PE y kraft/PE, permiten una reciclabilidad total en la mayoría de los sistemas municipales, manteniendo al mismo tiempo propiedades de barrera adecuadas para aplicaciones azucareras. La incorporación de contenido reciclado posconsumo (PCR), con un objetivo de 15-30% por peso, respalda los principios de la economía circular y cumple con los requisitos de la responsabilidad extendida del productor (RAP).

Las estrategias de reducción de la huella de carbono se centran en la optimización de materiales, la eficiencia de fabricación y las mejoras en el transporte. Los envases flexibles suelen generar 70% menos emisiones de carbono en comparación con las alternativas rígidas gracias a la reducción del uso de materiales y la mejora de la eficiencia del transporte. Las empresas que implementan programas integrales de sostenibilidad reportan reducciones de emisiones de GEI de 13 a 15% en sus cadenas de valor.

La tecnología de embalaje inteligente integra elementos digitales en el diseño, incluyendo códigos QR que ofrecen información del producto y experiencias de realidad aumentada. Esta tecnología transforma los embalajes en plataformas interactivas, mejorando la interacción con el cliente y proporcionando información valiosa sobre su comportamiento. La integración digital también mejora la transparencia de la cadena de suministro, ofreciendo seguimiento en tiempo real y datos de autenticidad.

Cumplimiento normativo y preparación para el futuro

El reglamento PPWR de la Unión Europea exige la reciclabilidad de los envases para 2030, con objetivos provisionales a partir de 2026. Su cumplimiento exige diseños monomateriales, instrucciones de reciclaje claras y documentación de la composición del material. La aparición de normativas similares a nivel mundial genera una presión constante para la transición hacia envases sostenibles, lo que hace que su adopción temprana sea estratégicamente ventajosa.

Los programas de responsabilidad extendida del productor (REP) vinculan cada vez más las tarifas de embalaje con el impacto ambiental, lo que facilita la elección de materiales sostenibles. Las empresas que utilizan un alto contenido reciclado y estructuras reciclables experimentan menores tarifas de REP, lo que genera beneficios directos en los costos, más allá del mensaje de sostenibilidad.

Las tecnologías de envasado con huella de carbono negativa, si bien actualmente son un nicho, representan oportunidades emergentes de diferenciación. El mercado de envases con huella de carbono negativa muestra un potencial de crecimiento significativo a medida que los procesos de fabricación y las tecnologías de materiales avanzan para impulsar impactos ambientales netos positivos.

Los diseños de empaque personalizados permiten a las empresas diferenciar sus productos e incorporar características de sostenibilidad. Los diseños únicos y visualmente atractivos fortalecen la identidad de marca, a la vez que apoyan los objetivos ambientales mediante la selección de materiales y la optimización del diseño. Este enfoque equilibra las necesidades de marketing con los objetivos de sostenibilidad, creando ventajas competitivas integrales.

Control de calidad y trazabilidad integrados

Sistemas automatizados de control de calidad

Las modernas líneas de envasado de azúcar integran múltiples tecnologías de control de calidad que garantizan una integridad constante del sellado, pesos de llenado precisos y un etiquetado adecuado. Los sistemas de pesaje en línea alcanzan una precisión de ±0,1 g a velocidades de producción superiores a 200 envases por minuto, con sistemas de rechazo automático que mantienen los estándares de calidad sin intervención del operador.

Los sistemas de inspección visual monitorean la calidad del sellado, detectando sellos incompletos, arrugas y contaminación que podrían comprometer la integridad del producto. Estos sistemas suelen identificar defectos con una precisión de más del 99,51 TP3T mientras operan a toda velocidad, evitando que los problemas de calidad afecten a los canales de distribución. Un control de calidad adecuado cobra especial importancia en los productos azucarados debido a la sensibilidad a la humedad y el riesgo de aglomeración.

Los sistemas de detección de metales y eliminación de objetos extraños protegen la seguridad del producto y la reputación de la marca. Los sistemas avanzados distinguen entre producto y contaminación con un mínimo de falsos positivos, manteniendo la eficiencia de la producción y garantizando el cumplimiento de las normas de seguridad del consumidor. En las operaciones de almacenamiento, las medidas de control de plagas, como la congelación del producto durante 24 a 48 horas antes del envasado, eliminan los posibles riesgos de contaminación.

El control de temperatura y humedad durante las operaciones de envasado garantiza condiciones óptimas para la conservación del producto. Los controles ambientales previenen la acumulación de humedad durante el procesamiento, manteniendo al mismo tiempo los estándares de calidad del producto. Las instalaciones de almacenamiento adecuadas evitan el contacto directo con el hormigón e implementan barreras de humedad para prevenir la contaminación durante el almacenamiento.

Implementación y beneficios del código de barras 2D

La tecnología de códigos de barras 2D permite el almacenamiento integral de datos de trazabilidad en formatos compactos y escaneables, ideales para líneas de envasado de alta velocidad. Los códigos QR y los formatos Data Matrix admiten números de lote, fechas de producción, identificación de instalaciones e información de ruta de la cadena de suministro necesaria para el cumplimiento de la FSMA. Su implementación responde a los crecientes requisitos regulatorios, a la vez que ofrece oportunidades de interacción con el consumidor.

Los sistemas de codificación modernos se integran a la perfección con los sistemas de gestión de producción, lo que permite la captura de datos en tiempo real y la generación automática de códigos. Estos sistemas operan a velocidades de línea superiores a 300 paquetes por minuto con una calidad de código de 99.9%+, lo que garantiza un escaneo fiable en toda la cadena de suministro. Las capacidades avanzadas de codificación admiten estructuras de datos complejas, incluyendo los estándares GS1 Digital Link.

La justificación comercial para la implementación del código de barras 2D incluye mejoras en la capacidad de respuesta ante retiradas, reducción de los requisitos de seguimiento manual y mayores oportunidades de interacción con el consumidor. Las empresas reportan ahorros en el tiempo de procesamiento de 25-35% y una mayor visibilidad de la cadena de suministro tras la implementación. Los sistemas de trazabilidad también respaldan la gestión de inventario y las iniciativas de prevención de pérdidas en las redes de distribución.

La integración de envases inteligentes permite la interacción directa con el consumidor mediante códigos QR mejorados, que ofrecen sugerencias de recetas, información sobre sostenibilidad y oportunidades para la narración de la marca. Esta tecnología crea experiencias de valor añadido para el consumidor, a la vez que apoya los objetivos de marketing y fidelización del cliente.

Tendencias futuras 2026: Evolución del embalaje inteligente

Tecnologías de embalaje inteligente

La integración de envases inteligentes representa una tendencia importante para 2026, con indicadores sensibles a la temperatura, sensores de frescura y funciones interactivas de interacción con el consumidor que se vuelven comercialmente viables para aplicaciones azucareras. Estas tecnologías respaldan tanto el control de calidad como las estrategias de diferenciación de marketing, a la vez que proporcionan monitorización del estado del producto en tiempo real.

La comunicación de campo cercano (NFC) y los códigos QR mejorados permiten la interacción directa con el consumidor, ofreciendo sugerencias de recetas, información sobre sostenibilidad y oportunidades para la narración de la marca. Los costos de implementación se han reducido lo suficiente como para impulsar la adopción en el mercado masivo en diversas categorías de productos. El empaque interactivo transforma los envases tradicionales en plataformas de interacción, fortaleciendo las relaciones con los consumidores.

Los sistemas de mantenimiento predictivo que utilizan sensores IoT y algoritmos de aprendizaje automático optimizan el rendimiento de las líneas de envasado, prediciendo las necesidades de mantenimiento y minimizando las paradas imprevistas. Estos sistemas suelen reducir los costes de mantenimiento entre 15 y 251 TP3T, a la vez que mejoran la eficiencia general del equipo (OEE). Los análisis avanzados identifican tendencias de rendimiento y recomiendan estrategias de optimización antes de que los problemas afecten a la producción.

La integración de la realidad aumentada crea experiencias inmersivas para el consumidor, permitiendo demostraciones virtuales de productos y una mejor entrega de información. Esta tecnología beneficia especialmente a los segmentos de productos premium, donde la educación y la interacción del consumidor impulsan las decisiones de compra.

Integración de la economía circular

El diseño de envases prioriza cada vez más las consideraciones sobre el final de su vida útil, y las tecnologías de reciclaje químico permiten flujos de materiales de circuito cerrado para estructuras laminadas complejas. Los procesos de reciclaje avanzados permiten gestionar envases flexibles que antes no eran reciclables, ampliando las opciones de recuperación de materiales y promoviendo los principios de la economía circular.

Los materiales de barrera de origen biológico derivados de fuentes renovables ofrecen perfiles de sostenibilidad mejorados, a la vez que mantienen las características de rendimiento requeridas para el envasado de azúcar. Estos materiales, si bien actualmente tienen un precio elevado, muestran tendencias de mejora de costos que respaldan una adopción más amplia para 2026. La innovación en materiales de origen biológico crea oportunidades para una diferenciación sostenible, a la vez que cumple con los requisitos regulatorios.

Los formatos de envases rellenables y las opciones de productos concentrados se ajustan a las preferencias de los consumidores por un menor impacto ambiental. Los sistemas de envasado a granel para aplicaciones industriales y de servicios de alimentación se basan en los principios de la economía circular, a la vez que reducen los costes unitarios de envasado. Los programas de envases reutilizables fomentan la fidelización de los clientes y contribuyen a los objetivos de sostenibilidad.

Las innovaciones en envases multicompartimentales ofrecen variedad y control de porciones en paquetes individuales, lo que reduce los requisitos generales de empaque y mejora la comodidad del consumidor. Estos diseños optimizan el uso del material y crean oportunidades de posicionamiento premium para productos.

Digitalización de la cadena de suministro

La integración de blockchain con los sistemas de trazabilidad de envases crea registros inmutables de la cadena de suministro, lo que facilita la verificación de la autenticidad y la mejora de los protocolos de seguridad alimentaria. La complejidad de la implementación se ha reducido gracias a plataformas estandarizadas y a la mejora de las capacidades de integración de sistemas, lo que facilita su adopción en operaciones de mediana escala.

La monitorización automatizada de la línea de envasado mediante análisis avanzados permite la optimización en tiempo real y el control de calidad predictivo. Estos sistemas analizan los datos de producción para identificar patrones de tendencias y recomendar ajustes antes de que surjan problemas de calidad. Los algoritmos de aprendizaje automático mejoran continuamente las recomendaciones de rendimiento basándose en datos históricos y las condiciones de producción.

La tecnología de gemelo digital para operaciones de envasado permite escenarios virtuales de optimización y capacitación, lo que reduce los riesgos de implementación y acelera el desarrollo de las competencias de los operadores. Esta tecnología beneficia especialmente a los sistemas automatizados complejos que requieren conocimientos operativos especializados, a la vez que apoya las iniciativas de mejora continua.

La transparencia de la cadena de suministro aumenta gracias a sistemas de seguimiento integrados, que proporcionan a consumidores y organismos reguladores documentación completa del recorrido del producto. Esta transparencia impulsa un posicionamiento premium, a la vez que cumple con los requisitos regulatorios en constante evolución para la seguridad alimentaria y la verificación de la autenticidad.

Conclusión: toma tu decisión

Exitoso envases de azúcar La optimización requiere una evaluación sistemática de los requisitos de producción, los estándares de calidad, los objetivos de sostenibilidad y las metas de posicionamiento en el mercado. La integración de tecnología de automatización adecuada, materiales sostenibles y sistemas avanzados de control de calidad genera ventajas competitivas, a la vez que gestiona eficazmente los costos operativos.

La secuencia de decisiones debe priorizar los desafíos operativos inmediatos y, al mismo tiempo, generar flexibilidad para requisitos futuros. Los productores de gran volumen se benefician principalmente de la automatización VFFS y los sistemas de calidad integrados, mientras que las operaciones más pequeñas pueden lograr mejores resultados mediante la flexibilidad de las bolsas prefabricadas y los enfoques de equipos modulares. Las operaciones de almacenamiento y a granel requieren una atención minuciosa al control de la humedad mediante la selección adecuada de contenedores y la gestión ambiental.

La integración de la sostenibilidad no puede considerarse una cuestión de último momento, sino que debe incorporarse en las decisiones fundamentales de diseño de envases. El panorama regulatorio favorece cada vez más a quienes adoptan prácticas sostenibles de forma temprana, lo que genera ventajas en el cumplimiento normativo y en los costos mediante la optimización de las tarifas de REP. Las tecnologías de envasado inteligente ofrecen oportunidades de diferenciación, a la vez que respaldan los objetivos de trazabilidad y participación del consumidor.

La selección de equipos requiere un análisis exhaustivo del volumen de producción, la variedad de SKU, las capacidades del operador y los requisitos de calidad. Los sistemas VFFS superan los 1000 paquetes por hora con necesidades de producción constantes, mientras que las máquinas de bolsas prefabricadas ofrecen flexibilidad para diversas aplicaciones. Los equipos especializados, como las máquinas de stick pack y de sobres, se utilizan en aplicaciones específicas con ventajas de rendimiento específicas.

El éxito de la implementación depende de una planificación integral, la capacitación de los operadores y la supervisión sistemática del rendimiento. Las empresas que logran los mejores resultados suelen contratar consultores de embalaje con experiencia durante la selección de equipos y mantener una gestión de proyectos dedicada durante las fases de implementación. Las técnicas de almacenamiento adecuadas, que incluyen la selección adecuada de contenedores y medidas de control de humedad, garantizan la calidad del producto durante todo el ciclo de distribución.

El panorama del embalaje de 2026 recompensará a los fabricantes que equilibren la eficiencia operativa con el liderazgo en sostenibilidad y el cumplimiento normativo. Iniciar estas transformaciones ahora permite un posicionamiento competitivo y la optimización operativa antes de que las presiones del mercado se intensifiquen aún más. Ya sea implementando sistemas de automatización avanzados o optimizando las operaciones de almacenamiento, la clave reside en adaptar las soluciones a los requisitos operativos específicos, a la vez que se genera flexibilidad para las necesidades futuras.

No dudes en Contáctenos Si tienes alguna pregunta.