¿Alguna vez has abierto una bolsa de palomitas y te has dado cuenta de que saben a cartón? A todos nos ha pasado.

Los estadounidenses devoran más de 17.000 millones de litros de palomitas de maíz al año, lo que significa que su producto tiene que mantenerse perfectamente crujiente y sabroso para tener alguna oportunidad, algo que sólo es posible mediante un entorno de envasado estrictamente hermético.

Para los fabricantes de alimentos, ese momento “rancio” es un asesino de marcas. Conseguir que las palomitas lleguen al consumidor en perfectas condiciones no es solo cuestión de una bolsa y una grapa, sino del crecimiento de su marca alimentaria.

¿Por qué el envasado de palomitas requiere una manipulación tan especial?

Las palomitas de maíz son un producto “divo” que exige un control de la rotura, un pesaje preciso de los granos de baja densidad, una gestión estricta de la humedad y una protección absoluta contra los fallos de sellado inducidos por el oxígeno y el aceite.

Las palomitas son difíciles de envasar. He aquí por qué:

- Fragilidad: Esos granos esponjosos se rompen a la menor presión, lo que produce “polvo de palomitas” en el fondo de la bolsa.

- Baja densidad: Como es tan ligero (normalmente 30-60 g/L de densidad aparente), las balanzas tradicionales alimentadas por gravedad suelen tener problemas de precisión.

- Aceite vs. Juntas: La mayoría de las palomitas están recubiertas de aceite o mantequilla. Si ese aceite entra en contacto con la zona de sellado, la bolsa no cerrará bien y su vida útil desaparecerá.

- Sensibilidad a la humedad: Las palomitas absorben fácilmente la humedad ambiental. Incluso una pequeña migración de humedad puede destruir la textura crujiente.

- Sensibilidad al oxígeno: El oxígeno es el peor enemigo. Provoca la putrefacción y la oxidación de los lípidos, lo que acaba con el crujido y el sabor.

Para las marcas orientadas a la exportación, controlar oxígeno residual, contenido de humedad (idealmente por debajo de 3%) e integridad del sellado se convierte en un requisito técnico, no sólo en una preferencia de calidad.

Precisamente por eso tenemos que hablar del nitrógeno.

¿Cuáles son los tipos más populares de bolsas para envasar palomitas?

En la actualidad, el mercado favorece las bolsas almohadilla por su rentabilidad, las bolsas con fuelle por su presencia en los estantes, los Doypacks prefabricados por su marca de primera calidad y los films laminados de alta barrera para prolongar la vida útil.

Bolsas de almohadas: El “viejo fiable”. La más común y barata de producir. Ideal para la producción de VFFS de alta velocidad.

Bolsas de fuelle: Ofrecen más volumen y un aspecto más cuadrado que destaca mejor en las estanterías.

Doypack prefabricado (bolsa de pie): Si vende palomitas “gourmet” o “artesanales”, ésta es su opción. Parecen caras porque lo son.

Bolsa clásica para palomitas en microondases una proeza de ingeniería. A diferencia de un envasadora vertical bolsa, ésta tiene un trabajo específico: tiene que ser una olla a presión y un bol para servir, todo en uno.

Bolsas grandes de tamaño familiar: Para esos maratones de cine en casa.

Bolsas laminadas de alta barrera (PET/PE, BOPP/CPP o película metalizada): Recomendado para palomitas lavadas con nitrógeno para minimizar la tasa de transmisión de oxígeno (OTR) y la tasa de transmisión de vapor de humedad (MVTR).

¿Por qué el lavado con nitrógeno es absolutamente crítico para su marca?

La inyección de nitrógeno sustituye al oxígeno en el interior de la bolsa para evitar la oxidación, mantener la textura crujiente, reducir la rotura de los granos y prolongar considerablemente la vida útil.

Si el oxígeno permanece en la bolsa, sus palomitas perderán sabor y textura crujiente incluso antes de llegar a la estantería del comercio minorista. En los mercados de exportación, los niveles incontrolados de oxígeno son una de las principales causas de devolución de productos.

| Estándar | Objetivo de nivel de oxígeno | Resultado |

|---|---|---|

| Estándar comercial | < 3% | Caducidad estándar |

| Marcas de gama alta | < 2% | Máxima frescura y mayor vida útil |

La investigación sobre el envasado en atmósfera modificada (MAP) para aperitivos fritos e inflados indica que mantener el oxígeno residual por debajo de aproximadamente 2% puede reducir drásticamente la formación de marcadores de oxidación como el hexanal durante el almacenamiento. Esta es la razón por la que las marcas de palomitas de maíz premium que se dirigen a la distribución minorista a largo plazo o a los mercados de exportación suelen diseñar sus sistemas en torno a estrictos umbrales de control de oxígeno.

En una máquina Vertical Form Fill Seal (VFFS), esto funciona mediante boquillas de inyección de gas justo antes del sellado final. Hay que equilibrar a la perfección la relación gas-producto; si hay demasiado gas, la bolsa parece un globo a punto de estallar; si hay demasiado poco, las palomitas se ponen rancias.

Si va en serio con las palomitas, no puede limitarse a utilizar una bolsa de polietileno genérica de una sola capa. ¿Por qué? Porque, como ya hemos dicho, las palomitas son extremadamente sensibles al oxígeno y la humedad, lo que provoca que se pongan rancias y pierdan su textura crujiente.

Para aplicaciones de mayor precisión, los sistemas avanzados incluyen:

- Inyección de nitrógeno de doble boquilla para una distribución más uniforme del gas

- Analizadores de oxígeno residual para el control del O₂ en línea

- Válvulas reguladoras de caudal de gas estabilizar la presión interna

¿Qué tipos de envasadoras de palomitas de maíz debería considerar?

La elección entre una máquina VFFS y una máquina de bolsa rotativa depende totalmente de su estilo de bolsa, volumen de producción y estrategia de marca.

Sellado vertical de llenado de formularios (VFFS): Ideal para bolsas almohada y de fuelle. Es rápida (40-120 bolsas/min), eficiente, compacta y se integra fácilmente en sistemas de nitrógeno. Ideal para la producción en serie.

Máquina rotativa de bolsas prefabricadas: Ideal para Doypacks y bolsas con cremallera. Ofrece una alta resistencia de sellado, una mejor estética y un rendimiento estable para productos minoristas de gama alta.

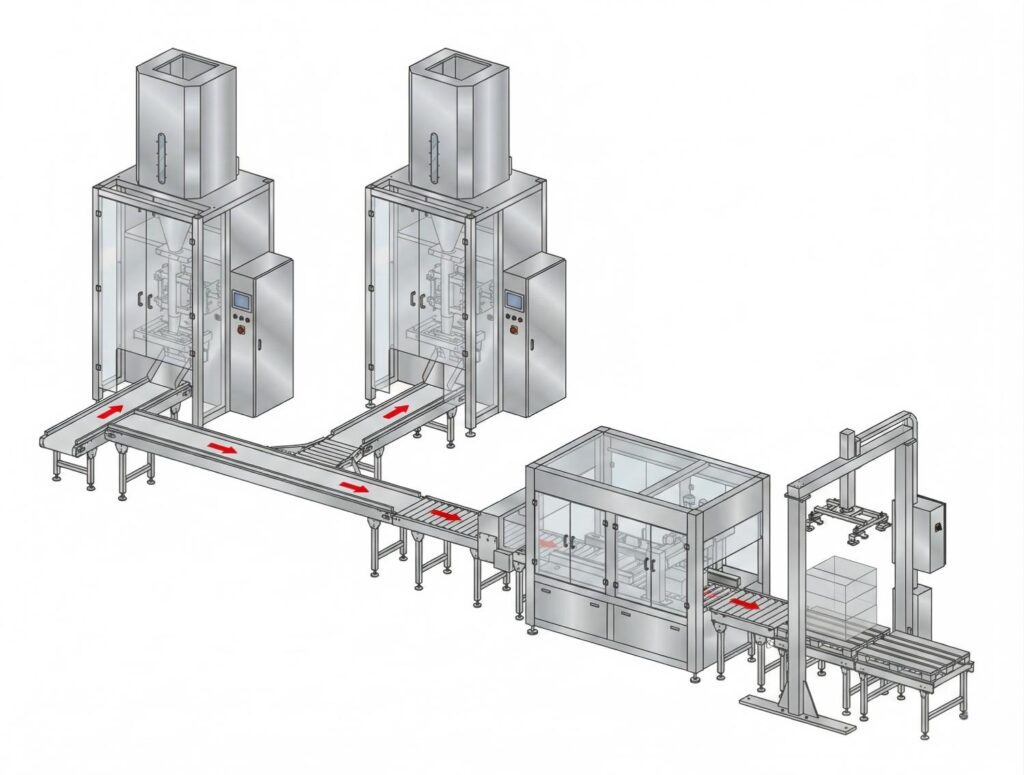

Línea automática de envasado de palomitas de maíz: Se trata de la solución “configúrelo y olvídese”, que incluye pesadoras multicabezal, generadores de nitrógeno, controladoras de peso, detectores de metales y encajadoras.

Para palomitas de baja densidad, emparejar la máquina con un pesadora multicabezal (10-14 cabezales) garantiza una precisión de ±0,5-1,5 g, lo que reduce los regalos y mejora el control de costes.

¿Qué aspecto tiene una línea completa de envasado de palomitas?

Una línea profesional fluye desde el enfriamiento y la estabilización de la humedad hasta el pesaje, el ensacado con nitrógeno y la inspección final.

La configuración estándar es la siguiente:

Enfriamiento de palomitas → Control de humedad → Transporte → Pesadora multicabezal → VFFS + nitrógeno → Controladora de peso → Detección de metales → Embalaje de cajas.

Para las fábricas orientadas a la exportación, los módulos adicionales pueden incluir:

- Formadoras automáticas de cajas de cartón

- Encajadoras robotizadas

- Estaciones de prueba de oxígeno en línea

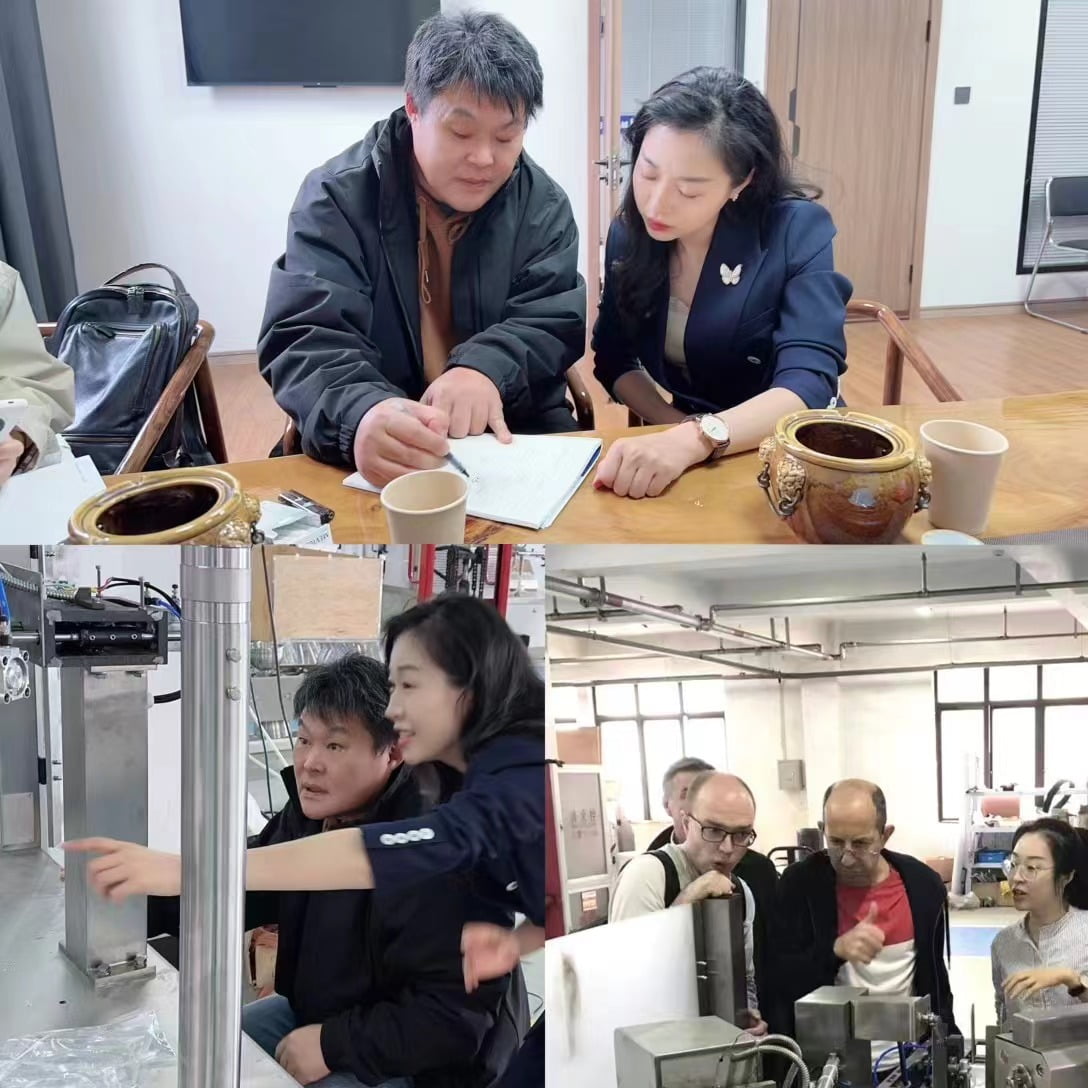

¿Por qué elegir Lintyco para su solución de envasado de palomitas de maíz?

No nos limitamos a vender máquinas; diseñamos sistemas completos centrados en el control del oxígeno, la fiabilidad de las juntas y la rentabilidad de la inversión a largo plazo.

En Lintyco somos especialistas en líneas completas de envasado de alta precisión. Si su marca requiere una vida útil más larga, nuestras líneas personalizadas de sistemas de lavado con nitrógeno de doble boquilla, módulos de detección de oxígeno residual, y pruebas de compatibilidad de películas de alta barrera garantizar un rendimiento estable.

También utilizamos sistemas de sellado térmico de alta precisión con temperatura controlada para evitar que la contaminación por aceite comprometa la resistencia del sellado.

Nuestro posicionamiento es sencillo:

- Normas estructurales europeas

- Coste de fabricación competitivo

- Asistencia técnica personalizada

- Soluciones de automatización ampliables

¿Cuáles son los obstáculos técnicos a los que se enfrentará?

El éxito no está garantizado por el mero hecho de comprar una máquina; hay que gestionar las fugas de gas, las propiedades de barrera de la película, el inflado de la bolsa y la integridad del sellado.

- Fuga de gas: Si la temperatura o la presión de la junta no es la adecuada, aunque sólo sea unos pocos grados, el nitrógeno se escapa.

- Relación de gases incorrecta: Es un problema de “Ricitos de oro”: ni mucho ni poco.

- Resistencia de sellado insuficiente: La contaminación por aceite de palomitas reduce la fuerza de adherencia del termosellado.

- Selección de películas de alta OTR: Una película de mala calidad permite la migración de oxígeno incluso después del lavado.

- Inflado de bolsas y logística: Las bolsas demasiado infladas aumentan el volumen de los envíos y los costes logísticos.

¿Cómo elegir la solución adecuada para su empresa?

Empiece por el volumen diario, la vida útil prevista y el radio de distribución.

- Paso 1: Volumen. Los lotes pequeños (<500 kg/día) pueden necesitar soluciones semiautomáticas; la producción industrial (2000 kg/día o más) requiere una automatización completa.

- Paso 2: Estilo del bolso. Pillow para el liderazgo en costes; Doypack para el posicionamiento premium.

- Paso 3: Objetivo de vida útil. ¿Más de 3-6 meses? Es obligatorio el lavado con nitrógeno + película de alta barrera.

- Paso 4: ¿Exportación o nacional? Los mercados de exportación exigen una validación más estricta del oxígeno y los sellos.

- Paso 5: Planificación presupuestaria. Elija sistemas modulares que permitan futuras ampliaciones.

¿Merece la pena el coste adicional de la inyección de nitrógeno?

Sí. Aunque normalmente añade unos 8-15% a la inversión en equipos, Reduce significativamente las devoluciones de productos, mejora la reputación de la marca y permite fijar precios más elevados.

Para las marcas que se dirigen a los supermercados, al comercio electrónico transfronterizo o a la distribución en el extranjero, el nitrógeno no es una mejora, sino una estrategia de control del riesgo.

Piense en ello como un seguro. Una vida útil más larga significa un radio de distribución más amplio y menos residuos. En esta industria, “crujiente” es una moneda de cambio.

Preguntas frecuentes sobre el envasado de palomitas

P: ¿Es necesario el lavado con nitrógeno?

R: Sí, si desea que su producto dure más de unas semanas o tiene previsto exportarlo.

P: ¿Qué nivel de O₂ es aceptable?

R: Menos de 3% para la venta al por menor estándar; menos de 2% para el posicionamiento premium.

P: ¿Las máquinas VFFS pueden integrar sistemas de nitrógeno?

R: Sí, es una integración modular estándar.

P: ¿Afecta el nitrógeno al sabor?

R: No. El nitrógeno es inerte y no altera el sabor.

P: ¿Qué película funciona mejor?

A: Películas laminadas metalizadas o multicapa con valores OTR y MVTR bajos.

Elegir un socio de envasado a largo plazo

- Las palomitas son frágiles, de baja densidad y sensibles al oxígeno.

- El control de la humedad y la selección de películas de alta barrera son tan importantes como el nitrógeno.

- El lavado con nitrógeno es la regla de oro para mantener el oxígeno <3%.

- Máquinas VFFS son los mejores en cuanto a velocidad y rentabilidad.

- Se espera un aumento de la inversión del 8-15% para sistemas de nitrógeno, pero espere una vida útil más larga y menos devoluciones.

Elegir un socio de envasado no es sólo cuestión de hardware, sino de control de ingeniería sobre el oxígeno, la humedad y la fiabilidad del sellado.

¿Listo para dejar de vender palomitas rancias?

¿Desea que elabore una proyección personalizada del retorno de la inversión basada en su volumen de producción objetivo y su mercado de exportación?

Póngase en contacto con nuestros expertos sobre sus proyectos ahora.