Die Zuckerverpackungsindustrie steht an einem kritischen Punkt, an dem traditionelle Herausforderungen auf moderne Anforderungen an Nachhaltigkeit, Effizienz und Konformität treffen. Der globale Markt für Zuckerverpackungen erreicht eine beträchtliche Größe und flexible Verpackungen werden bis 2034 voraussichtlich um durchschnittlich 4,71 Milliarden Tonnen pro Jahr wachsen. Hersteller stehen daher zunehmend unter Druck, ihre Verpackungslinien zu optimieren und gleichzeitig die sich entwickelnden gesetzlichen Anforderungen und Verbrauchererwartungen zu erfüllen.

Dieser umfassende Leitfaden behandelt fünf zentrale Herausforderungen für den Erfolg von Zuckerverpackungen: Vermeidung von feuchtigkeitsbedingtem Produktverlust, kosteneffiziente Automatisierung, Einsatz nachhaltiger Materialien und Prozesse, Gewährleistung von Qualitätskontrolle und Rückverfolgbarkeit sowie Vorbereitung auf die Trends von 2026. Ob Sie Produktionslinien mit hohem Volumen verwalten oder den Übergang zu neuen Verpackungsformaten planen – die hier vorgestellten Lösungen bieten praktische Möglichkeiten zur Effizienzsteigerung, Kostensenkung und Verbesserung Ihrer Marktposition.

Für wen ist dieser Leitfaden gedacht?

Zuckerhersteller, Verpackungsingenieure und Betriebsleiter stehen vor einem komplexen Spannungsfeld konkurrierender Prioritäten. Produktionsanlagen, die Kristallzucker, Pulverzucker oder Spezialzucker verarbeiten, müssen Geschwindigkeitsanforderungen mit Qualitätsstandards in Einklang bringen und gleichzeitig Nachhaltigkeitsauflagen und Kostendruck bewältigen.

Kleine und mittlere Unternehmen kämpfen typischerweise mit Kapazitätsbeschränkungen von 30-80 Paketen pro Minute und eingeschränkter Flexibilität bei SKU-Änderungen, während Großbetriebe einen Durchsatz von über 250 Paketen pro Minute bei minimalen Ausfallzeiten benötigen. Beide Segmente teilen häufige Schmerzpunkte: Eindringen von Feuchtigkeit, was zu Verklumpung und Qualitätsverlust führt, übermäßige Kosten für Verpackungsmaterial, Komplexität bei der Einhaltung gesetzlicher Vorschriften und Schwierigkeiten bei der Erzielung einer gleichbleibenden Siegelintegrität unter unterschiedlichen Umgebungsbedingungen.

Die vorgestellten Lösungen begegnen diesen Herausforderungen durch datenbasierte Geräteauswahl, Materialoptimierung und Prozessverbesserungen, die in unterschiedlichen Betriebsgrößen messbare Ergebnisse gezeigt haben. Von der Lagerung von Schüttgütern, die lebensmittelechte Eimer mit Gamma-Deckeln erfordern, bis hin zu Hochgeschwindigkeitsverpackungslinien für Verbraucher, die fortschrittliche VFFS-Technologie erfordern, deckt dieser Leitfaden das gesamte Spektrum der Zuckerverpackungsanforderungen ab.

Ihre wichtigsten Verpackungsherausforderungen

Feuchtigkeitskontrolle und Produktintegrität

Die hygroskopische Natur von Zucker stellt eine ständige Herausforderung für die Qualitätskontrolle dar, da die Feuchtigkeitsaufnahme je nach Barrierewirkung der Verpackung erheblich variiert. Ein Branchenexperte stellt fest: „Zucker lässt sich relativ einfach lagern. Er muss grundsätzlich trocken und fern von geruchsintensiven Gegenständen aufbewahrt werden, da er den Geruch sonst annimmt.“ Dieses einfache Prinzip liegt den komplexen technischen Anforderungen kommerzieller Verpackungsvorgänge zugrunde.

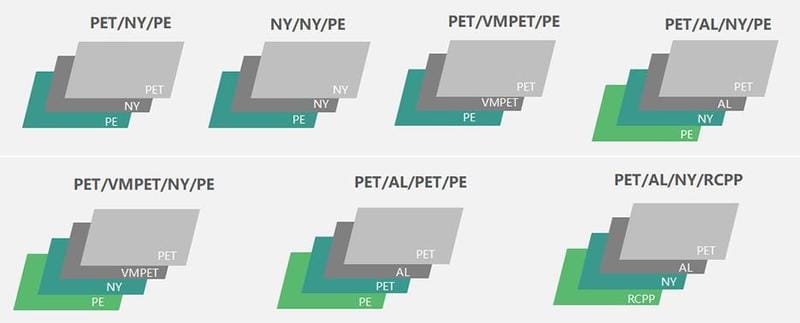

Untersuchungen zeigen, dass unbeschichtete OPP-Folien eine Feuchtigkeitsdurchlässigkeit von über 67,0 g mm/m²·d·bar ermöglichen, während hochdichte PVdC-Beschichtungen diese je nach Foliendicke um 10-40% reduzieren. Moderne Mehrschichtstrukturen mit modifizierten PVOH-Barrieren erreichen unter kontrollierten Feuchtigkeitsbedingungen Feuchtigkeitsdurchlässigkeiten von nur 3,5 g mm/m²·d·bar. Für die Langzeitlagerung berichten Betreiber von Erfolgen mit Mylar-Beuteln, die ohne Sauerstoffabsorber versiegelt wurden und bei sachgemäßer Anwendung eine Haltbarkeit von 25 Jahren erreichen.

Die wirtschaftlichen Auswirkungen der Feuchtigkeitskontrolle gehen über die Produktqualität hinaus und betreffen Kundenrücksendungen, Produktionsabfälle und die Schädigung des Markenrufs. Betriebe mit häufigen Verklumpungsproblemen berichten von Produktverlusten von 3-8% und einer erhöhten Anzahl von Kundenbeschwerden, was zu erheblichen Umsatzeinbußen bei Großbetrieben führt. Professionelle Lagerlösungen umfassen Trockenmittelbeutel und die richtige Behälterauswahl. Lebensmittelechte Eimer und Gamma-Deckel bieten zuverlässige Feuchtigkeitsbarrieren für Großanwendungen.

Produktionseffizienz und Kostenkontrolle

Manuelle Verpackungsvorgänge erreichen typischerweise 30–50 Pakete pro Stunde und Bediener, wobei die Arbeitskosten 40–601 TP3T der gesamten Verpackungskosten ausmachen. Automatisierte Systeme reduzieren die Arbeitskosten um 25–401 TP3T und steigern den Durchsatz je nach Technologiewahl auf über 60–300 Pakete pro Minute. Die Amortisationszeit für Automatisierungsinvestitionen beträgt üblicherweise 12–24 Monate, wobei in Umgebungen mit hohem Volumen schnellere Renditen erzielt werden können.

Die Materialnutzungseffizienz stellt einen weiteren bedeutenden Kostenfaktor dar. Flexible Verpackungsformate verbrauchen rund 701 Tonnen weniger Material als starre Alternativen. Diese Reduzierung wirkt sich direkt auf die Stückkosten aus und unterstützt gleichzeitig Nachhaltigkeitsziele und die Verbesserung der Transporteffizienz. Unternehmen, die automatisierte Verpackungen implementieren, berichten von Effizienzsteigerungen von bis zu 501 Tonnen. Gleichbleibende Qualität und weniger Abfall steigern die Kosteneffizienz zusätzlich.

Die Wahl der Verpackungstechnologie hat erhebliche Auswirkungen auf die Betriebseffizienz. VFFS-Maschinen eignen sich hervorragend für Hochgeschwindigkeitsproduktionen, da sie Beutel aus Endlosfolienrollen formen und gleichzeitig in einem Prozess befüllen und versiegeln. Diese Automatisierung reduziert den Arbeitsaufwand und ermöglicht gleichzeitig hohe Produktionsgeschwindigkeiten, die für Großbetriebe geeignet sind. HFFS-Maschinen bieten eine horizontale Verarbeitung, ideal für Beutel und Portionspackungen, und ermöglichen präzises Befüllen und individuelle Anpassungen für spezielle Anwendungen.

Einhaltung gesetzlicher Vorschriften und Rückverfolgbarkeit

Die Weiterentwicklung der Lebensmittelsicherheitsvorschriften, insbesondere die endgültige Regelung des Food Safety Modernization Act (FSMA) der FDA, die bis Januar 2026 eine 24- bis 48-stündige Rückverfolgbarkeit für Rückrufe vorschreibt, schafft neue Verpackungsanforderungen. Die Verpackungs- und Verpackungsabfallverordnung (PPWR) der Europäischen Union schreibt Verbesserungen der Recyclingfähigkeit und Transparenz der Materialzusammensetzung vor, während ähnliche Vorschriften weltweit den Druck zur Umstellung auf nachhaltige Verpackungen erhöhen.

Die Implementierung von 2D-Barcodes ist für die Einhaltung von Vorschriften unerlässlich. Die GS1 Digital Link-Standards ermöglichen die Speicherung umfassender Produktinformationen, einschließlich Chargennummern, Verfallsdaten und Lieferkettendaten. Unternehmen, die robuste Rückverfolgbarkeitssysteme implementieren, berichten von 25-35%-Verarbeitungszeiteinsparungen und verbesserten Rückrufreaktionsmöglichkeiten. Moderne Codiersysteme arbeiten mit Liniengeschwindigkeiten von über 300 Paketen pro Minute und Codequalitäten von 99,9%+, die zuverlässiges Scannen entlang der gesamten Lieferkette gewährleisten.

Bei der Auswahl lebensmittelechter Behälter ist sorgfältig auf die Einhaltung gesetzlicher Vorschriften zu achten. Für den direkten Lebensmittelkontakt sind FDA-zugelassene Materialien unerlässlich. Lagerbetreiber legen Wert auf die Verwendung zertifizierter lebensmittelechter Eimer und die Vermeidung von direktem Betonkontakt, um Verunreinigungen und Feuchtigkeitsansammlungen vorzubeugen.

Design, das verkauft und schützt

Optimierung der Barriereleistung

Effektive Zuckerverpackungen erfordern einen mehrschichtigen Ansatz zum Schutz vor Feuchtigkeit, der die richtige Materialauswahl mit der richtigen Siegelintegrität kombiniert. Hochleistungs-Barrierefolien mit SiOx-Beschichtungen erreichen Sauerstoffdurchlässigkeiten von unter 1,0 cm³/m²·Tag und Wasserdampfdurchlässigkeiten von unter 1,5 g/m²·Tag und bieten so eine längere Haltbarkeit auch bei hoher Luftfeuchtigkeit.

Professionelle Lagerbetriebe nutzen Mylar-Beutel zur Langzeitkonservierung. Betreiber berichten von einer erfolgreichen 25-jährigen Lagerung ohne Sauerstoffabsorber bei ordnungsgemäßer Versiegelung. Die Wahl zwischen laminierten Strukturen und beschichteten Folien hängt von den spezifischen Produktanforderungen und Kostenbeschränkungen ab. Laminierte PE/Papier-Kombinationen bieten eine gute Feuchtigkeitsbeständigkeit zu wettbewerbsfähigen Preisen, während spezielle Barrierefolien mit PVdC- oder EVOH-Schichten einen hervorragenden Schutz für Premiumprodukte oder ausgedehnte Vertriebsketten bieten.

Die Wahl des Verpackungsformats hat einen erheblichen Einfluss auf die Wirksamkeit der Barriere. Standbeutel und Seitenfaltenbeutel bieten im Vergleich zu herkömmlichen Kissenbeuteln einen verbesserten Feuchtigkeitsschutz, da die Siegellänge kürzer ist und die Struktur bei der Handhabung besser ist. Für die Lagerung von Schüttgütern bieten vakuumversiegelte Gläser mit den entsprechenden Aufsätzen eine hervorragende Langzeitkonservierung, insbesondere in Kombination mit geeigneten Sauerstoffabsorbern.

Visuelle Attraktivität und Verbraucherkomfort

Moderne Zuckerverpackungen müssen Schutzwirkung, Attraktivität im Regal und Verbraucherfreundlichkeit in Einklang bringen. Verpackungen erfüllen über den bloßen Schutz hinaus mehrere Funktionen: Sie kommunizieren Markenwerte, beeinflussen die Verbraucherwahrnehmung und beeinflussen Kaufentscheidungen. Eine gut gestaltete Verpackung fungiert als stiller Verkäufer, der Produkte in überfüllten Märkten differenziert und gleichzeitig Markentreue fördert.

Flexible Verpackungsformate ermöglichen hochwertige Druck- und Veredelungsoptionen bei gleichzeitiger Kosteneffizienz. Digitaldrucktechnologien ermöglichen kleinere Auflagen und schnelle Lagerbestandswechsel ohne Zylinderinvestitionen. Klare Fensteroptionen und transparente Materialien ermöglichen die Produktsichtbarkeit und erhalten gleichzeitig die Barriereeigenschaften durch gezielte Laminierungstechniken.

Verbraucher bevorzugen zunehmend praktische Funktionen. Wiederverschließbare Verpackungen bieten eine verbesserte Produktkonservierung nach dem Öffnen. Wiederverschließbare Beutel und Zipper-Beutel bieten praktische Lösungen, die Abfall reduzieren und gleichzeitig die Frische bewahren. Mehrkammer-Verpackungen erfüllen die unterschiedlichen Verbraucherbedürfnisse und bieten Abwechslung und Portionskontrolle in Einzelverpackungen. Stickpack-Maschinen produzieren praktische Einzelportionsformate, die sich ideal für den mobilen Verzehr und den Gastronomiebereich eignen.

Die Markendifferenzierung hängt zunehmend von einer nachhaltigen Botschaft und einer transparenten Kennzeichnung ab. 771 der Verbraucher erachten Produktinformationen als wichtig für ihre Kaufentscheidung und 791 der Verbraucher bevorzugen Produkte mit scanbaren Codes, die detaillierte Informationen liefern.

Automatisierung, die zu Ihrem Volumen passt

Entscheidungsrahmen für VFFS vs. vorgefertigte Beutel

Vertikale Form-, Füll- und Verschließmaschinen (VFFS) eignen sich hervorragend für schnelle, konsistente Produktionsumgebungen und erreichen typischerweise 150–300 Beutel pro Minute bei Anwendungen mit Kristallzucker. Diese Systeme zeichnen sich durch eine überlegene Materialeffizienz durch kontinuierliche Foliennutzung und integrierte Versiegelungsprozesse aus, was zu niedrigeren Verpackungskosten pro Einheit bei der Produktion großer Mengen führt. VFFS-Maschinen formen Beutel aus Folienrollen, füllen sie mit Produkt und versiegeln sie in einem kontinuierlichen Prozess. Dadurch werden die Automatisierungsvorteile maximiert und der Arbeitsaufwand minimiert.

Vorteile von VFFS Zu den Anforderungen gehören kompakte Stellflächen, einheitliche Beutelabmessungen und reduzierter Materialabfall durch optimierte Foliennutzung. Diese Systeme erfordern jedoch qualifiziertes Personal für Einrichtung und Wartung, und die Umrüstzeiten für unterschiedliche Beutelgrößen von 30 bis 60 Minuten stellen potenzielle Effizienzeinschränkungen bei Multi-SKU-Betrieben dar.

Vorgefertigte Beutelverpackungsmaschinen bieten verbesserte Flexibilität und ein ansprechendes Erscheinungsbild und unterstützen verschiedene Beutelarten, darunter Standbeutel, Reißverschlussbeutel und Spezialformate. Die Produktionsgeschwindigkeit liegt typischerweise zwischen 60 und 120 Beuteln pro Minute, mit deutlich schnelleren Umrüstmöglichkeiten (10–20 Minuten). Dadurch eignen sie sich ideal für Betriebe mit häufigen Produktwechseln oder kleineren Chargenanforderungen.

Horizontale Form-Fill-Seal-Maschinen (HFFS) bietet Speziallösungen für Beutel und Flachpackungen mit präziser Abfüllung und individuellen Anpassungsmöglichkeiten. Diese Maschinen eignen sich hervorragend für die Portionskontrolle und produzieren die kleinen, praktischen Packungen, die in der Gastronomie häufig verwendet werden.

Der Entscheidungsrahmen sollte Produktionsvolumen, SKU-Vielfalt, die Verfügbarkeit von Bedienerqualifikationen und Qualitätsanforderungen berücksichtigen. VFFS-Systeme erweisen sich bei einer Dauerproduktion von über 1.000 Beuteln pro Stunde als am kosteneffizientesten, während vorgefertigte Beutelmaschinen sich für Vorgänge unterhalb dieser Schwelle oder bei Anforderungen an eine hochwertige Verpackungsästhetik eignen.

Geräteauswahl und ROI-Analyse

Die Analyse von Automatisierungsinvestitionen erfordert eine umfassende Bewertung von Arbeitskosteneinsparungen, Materialeffizienzsteigerungen, Qualitätsvorteilen und Durchsatzsteigerungen. Die Arbeitskostensenkung liegt bei automatisierten Systemen typischerweise zwischen 25 und 40 %. Zusätzliche Einsparungen ergeben sich durch weniger Produktabfall und verbesserte Konsistenz. Automatisierte Verpackungen können die Gesamteffizienz um 50 % steigern und gleichzeitig gleichbleibende Qualitätsstandards gewährleisten.

Stickpackmaschinen bieten spezielle Lösungen für Einzelportionen und produzieren schlanke, röhrenförmige Verpackungen, die sich ideal für den mobilen Verzehr eignen. Diese Maschinen erfüllen die steigende Nachfrage der Verbraucher nach Komfort und Portionskontrolle, insbesondere im Gastgewerbe und Einzelhandel. Beutelverpackungsmaschinen bieten kostengünstige Lösungen für kleine, flache Päckchen, die häufig in der Gastronomie verwendet werden.

Die Materialkostenoptimierung durch automatisierte Systeme umfasst reduzierten Folienabfall (2-5% Verbesserung), konsistente Füllgewichte (±0,5% Genauigkeit gegenüber ±2% manuell) und optimierte Siegelparameter, die Ausschuss reduzieren. Diese Verbesserungen summieren sich bei der Massenproduktion und führen zu erheblichen jährlichen Einsparungen.

Für den Großmengentransport eignen sich spezielle Hochleistungssysteme zur effizienten Handhabung großer Säcke und Behälter. Dies optimiert die Logistik und reduziert Verpackungsabfälle. Diese Systeme unterstützen Hersteller und Händler, die kostengünstige Lösungen für Großmengen benötigen.

Die Implementierung dauert in der Regel 10 bis 16 Wochen von der Geräteauswahl bis zur vollständigen Produktion, einschließlich Installation, Schulung und Prozessoptimierung. Erfolgreiche Implementierungen erfordern ein engagiertes Projektmanagement, Schulungsprogramme für Bediener und eine systematische Leistungsüberwachung während der Anlaufphasen.

Nachhaltigkeit, die sich auszahlt

Umweltfreundliche Materialien und Umweltauswirkungen

Der Markt für nachhaltige Verpackungen, der im Jahr 2024 auf 142,71 Milliarden TP4B292,71 Milliarden geschätzt wird und bis 2029 voraussichtlich 142,35 Milliarden TP4B423,56 Milliarden erreichen wird, spiegelt den wachsenden Druck von Regulierungsbehörden und Verbrauchern hinsichtlich ökologischer Verantwortung wider. Hersteller von Zuckerverpackungen, die nachhaltige Materialien verwenden, berichten von Kosteneinsparungen und einer verbesserten Markenpositionierung. Angesichts des wachsenden Umweltbewusstseins steigen Unternehmen zunehmend auf biologisch abbaubare oder recycelbare Materialien um, um ihren CO2-Fußabdruck zu reduzieren und umweltbewusste Verbraucher anzusprechen.

Monomaterial-Verpackungsstrukturen, insbesondere Mono-PE- und Kraft/PE-Laminate, ermöglichen die vollständige Wiederverwertbarkeit in den meisten kommunalen Systemen und bieten gleichzeitig ausreichende Barriereeigenschaften für Zuckeranwendungen. Die Einarbeitung von Post-Consumer-Recycling-Material (PCR) mit einem angestrebten Gewichtsanteil von 15-30% unterstützt die Prinzipien der Kreislaufwirtschaft und erfüllt gleichzeitig die Anforderungen der erweiterten Herstellerverantwortung (EPR).

Strategien zur Reduzierung des CO2-Fußabdrucks konzentrieren sich auf Materialoptimierung, Produktionseffizienz und Transportverbesserungen. Flexible Verpackungen verursachen im Vergleich zu starren Alternativen typischerweise 70 % weniger CO2-Emissionen, da der Materialverbrauch reduziert und der Versand effizienter ist. Unternehmen, die umfassende Nachhaltigkeitsprogramme implementieren, berichten von einer Reduzierung der Treibhausgasemissionen entlang ihrer Wertschöpfungsketten um 13 bis 15 %.

Intelligente Verpackungstechnologie integriert digitale Elemente in das Design, darunter QR-Codes mit Produktinformationen und Augmented-Reality-Erlebnissen. Diese Technologie verwandelt Verpackungen in interaktive Plattformen, stärkt die Kundenbindung und liefert wertvolle Einblicke in das Verbraucherverhalten. Die digitale Integration verbessert zudem die Transparenz der Lieferkette und bietet Echtzeit-Tracking und Authentizitätsdaten.

Einhaltung gesetzlicher Vorschriften und Zukunftssicherheit

Die PPWR-Verordnung der Europäischen Union schreibt die Recyclingfähigkeit von Verpackungen bis 2030 vor, mit Zwischenzielen ab 2026. Die Einhaltung erfordert Monomaterialdesigns, klare Recyclinganweisungen und eine Dokumentation der Materialzusammensetzung. Ähnliche, weltweit entstehende Vorschriften erzeugen einen anhaltenden Druck zur Umstellung auf nachhaltige Verpackungen, sodass eine frühzeitige Einführung strategisch vorteilhaft ist.

Programme zur erweiterten Herstellerverantwortung (EPR) koppeln Verpackungsgebühren zunehmend an die Umweltauswirkungen und machen die Wahl nachhaltiger Materialien finanziell vorteilhaft. Unternehmen, die einen hohen Recyclinganteil und recycelbare Strukturen verwenden, zahlen niedrigere EPR-Gebühren und erzielen damit über die Nachhaltigkeitsbotschaft hinaus direkte Kostenvorteile.

CO2-negative Verpackungstechnologien sind derzeit zwar noch ein Nischenprodukt, bieten aber neue Möglichkeiten zur Differenzierung. Der Markt für CO2-negative Verpackungen weist ein erhebliches Wachstumspotenzial auf, da sich Herstellungsverfahren und Materialtechnologien weiterentwickeln und so zu einer positiven Netto-Umweltbilanz beitragen.

Individuelle Verpackungsdesigns ermöglichen Unternehmen die Differenzierung ihrer Produkte und integrieren gleichzeitig Nachhaltigkeitsmerkmale. Einzigartige, optisch ansprechende Designs stärken die Markenidentität und unterstützen gleichzeitig Umweltziele durch Materialauswahl und Designoptimierung. Dieser Ansatz bringt Marketinganforderungen und Nachhaltigkeitsziele in Einklang und schafft umfassende Wettbewerbsvorteile.

Integrierte Qualitätskontrolle und Rückverfolgbarkeit

Automatisierte Qualitätskontrollsysteme

Moderne Zuckerverpackungslinien integrieren verschiedene Qualitätskontrolltechnologien, um eine gleichbleibende Versiegelung, genaue Füllgewichte und eine korrekte Etikettierung zu gewährleisten. Inline-Wiegesysteme erreichen eine Genauigkeit von ±0,1 g bei Produktionsgeschwindigkeiten von über 200 Packungen pro Minute. Automatische Ausschusssysteme gewährleisten die Einhaltung der Qualitätsstandards ohne Bedienereingriff.

Optische Inspektionssysteme überwachen die Siegelqualität und erkennen unvollständige Siegelungen, Falten und Verunreinigungen, die die Produktintegrität beeinträchtigen könnten. Diese Systeme identifizieren Defekte typischerweise mit einer Genauigkeit von 99,5%+ bei voller Produktionsgeschwindigkeit und verhindern so, dass Qualitätsprobleme die Vertriebskanäle erreichen. Eine ordnungsgemäße Qualitätskontrolle ist bei Zuckerprodukten aufgrund der Feuchtigkeitsempfindlichkeit und der Gefahr der Verklumpung besonders wichtig.

Metalldetektions- und Fremdkörperentfernungssysteme schützen die Produktsicherheit und den Ruf der Marke. Fortschrittliche Systeme unterscheiden zwischen Produkt und Verunreinigung mit minimalen Fehlalarmen. So bleibt die Produktionseffizienz erhalten und gleichzeitig die Einhaltung der Verbraucherschutzbestimmungen gewährleistet. Bei der Lagerung eliminieren Schädlingsbekämpfungsmaßnahmen, darunter das Einfrieren des Produkts für 24–48 Stunden vor der Verpackung, potenzielle Kontaminationsrisiken.

Die Überwachung von Temperatur und Luftfeuchtigkeit während des gesamten Verpackungsvorgangs gewährleistet optimale Bedingungen für die Produktkonservierung. Umweltkontrollen verhindern Feuchtigkeitsansammlungen während der Verarbeitung und gewährleisten gleichzeitig die Einhaltung der Produktqualitätsstandards. Geeignete Lagereinrichtungen vermeiden direkten Betonkontakt und setzen Feuchtigkeitsbarrieren ein, um Kontaminationen während der Lagerzeit zu verhindern.

Implementierung und Vorteile von 2D-Barcodes

Die 2D-Barcode-Technologie ermöglicht die umfassende Speicherung von Rückverfolgbarkeitsdaten in kompakten, scanbaren Formaten, die für Hochgeschwindigkeitsverpackungslinien geeignet sind. QR-Codes und Data-Matrix-Formate unterstützen Chargennummern, Produktionsdaten, Anlagenidentifikation und die für die FSMA-Konformität erforderlichen Lieferketten-Routing-Informationen. Die Implementierung trägt den wachsenden regulatorischen Anforderungen Rechnung und bietet gleichzeitig Möglichkeiten zur Kundenbindung.

Moderne Codiersysteme lassen sich nahtlos in Produktionsmanagementsysteme integrieren und ermöglichen Datenerfassung in Echtzeit und automatische Codegenerierung. Diese Systeme arbeiten mit einer Geschwindigkeit von über 300 Paketen pro Minute und einer Codequalität von 99,9%+, was zuverlässiges Scannen entlang der gesamten Lieferkette gewährleistet. Erweiterte Codierfunktionen unterstützen komplexe Datenstrukturen, einschließlich des GS1 Digital Link-Standards.

Die Implementierung von 2D-Barcodes bietet verbesserte Möglichkeiten zur Reaktion auf Rückrufe, reduzierte manuelle Nachverfolgungsanforderungen und verbesserte Möglichkeiten zur Kundenbindung. Unternehmen berichten von Zeitersparnissen bei der 25-35%-Verarbeitung und verbesserter Transparenz in der Lieferkette nach der Implementierung. Rückverfolgbarkeitssysteme unterstützen zudem die Bestandsverwaltung und die Verlustprävention in Vertriebsnetzen.

Die Integration intelligenter Verpackungen ermöglicht die direkte Interaktion mit dem Verbraucher durch erweiterte QR-Codes und bietet Rezeptvorschläge, Nachhaltigkeitsinformationen und Möglichkeiten zum Marken-Storytelling. Diese Technologie schafft Mehrwerterlebnisse für den Verbraucher und unterstützt gleichzeitig Marketing- und Kundenbindungsziele.

Zukunftstrends 2026: Die Evolution intelligenter Verpackungen

Intelligente Verpackungstechnologien

Die Integration intelligenter Verpackungen stellt einen wichtigen Trend für 2026 dar. Temperaturempfindliche Indikatoren, Frischesensoren und interaktive Funktionen zur Kundenbindung werden für Zuckeranwendungen kommerziell nutzbar. Diese Technologien unterstützen sowohl Qualitätssicherungs- als auch Marketing-Differenzierungsstrategien und ermöglichen gleichzeitig eine Echtzeitüberwachung des Produktzustands.

Near Field Communication (NFC) und erweiterte QR-Codes ermöglichen eine direkte Interaktion mit dem Verbraucher und bieten Rezeptvorschläge, Nachhaltigkeitsinformationen und Möglichkeiten zum Marken-Storytelling. Die Implementierungskosten sind ausreichend gesunken, um die Massenmarktakzeptanz in verschiedenen Produktkategorien zu unterstützen. Interaktive Verpackungen verwandeln traditionelle Behälter in Interaktionsplattformen und stärken so die Kundenbindung.

Prädiktive Wartungssysteme mit IoT-Sensoren und Machine-Learning-Algorithmen optimieren die Leistung von Verpackungslinien, prognostizieren Wartungsbedarfe und minimieren ungeplante Ausfallzeiten. Diese Systeme senken die Wartungskosten in der Regel um 15–25 % und verbessern gleichzeitig die Gesamtanlageneffektivität (OEE). Erweiterte Analysen identifizieren Leistungstrends und empfehlen Optimierungsstrategien, bevor Probleme die Produktion beeinträchtigen.

Die Integration von Augmented Reality schafft immersive Kundenerlebnisse und ermöglicht virtuelle Produktdemonstrationen sowie eine verbesserte Informationsvermittlung. Diese Technologie kommt insbesondere Premium-Produktsegmenten zugute, bei denen Verbraucheraufklärung und -einbindung Kaufentscheidungen beeinflussen.

Integration der Kreislaufwirtschaft

Bei der Verpackungsgestaltung wird zunehmend Wert auf die Berücksichtigung des End-of-Life-Gedankens gelegt. Chemische Recyclingtechnologien ermöglichen geschlossene Materialkreisläufe für komplexe Laminatstrukturen. Fortschrittliche Recyclingverfahren können bisher nicht recycelbare flexible Verpackungen verarbeiten und erweitern so die Möglichkeiten der Materialrückgewinnung und unterstützen gleichzeitig die Prinzipien der Kreislaufwirtschaft.

Biobasierte Barrierematerialien aus erneuerbaren Quellen bieten verbesserte Nachhaltigkeitsprofile und behalten gleichzeitig die für Zuckerverpackungen erforderlichen Leistungsmerkmale. Diese Materialien sind derzeit zwar hochpreisig, zeigen aber Kostenverbesserungstendenzen, die eine breitere Verbreitung bis 2026 begünstigen. Innovationen bei biobasierten Materialien schaffen Möglichkeiten zur nachhaltigen Differenzierung und erfüllen gleichzeitig die gesetzlichen Anforderungen.

Nachfüllbare Verpackungsformate und konzentrierte Produktoptionen entsprechen den Verbraucherpräferenzen hinsichtlich geringerer Umweltbelastung. Großverpackungssysteme für Gastronomie und Industrieanwendungen unterstützen die Prinzipien der Kreislaufwirtschaft und senken gleichzeitig die Verpackungskosten pro Einheit. Mehrwegbehälterprogramme schaffen Kundenbindung und unterstützen gleichzeitig Nachhaltigkeitsziele.

Innovative Mehrkammerverpackungen bieten Vielfalt und Portionskontrolle in Einzelverpackungen, reduzieren den Verpackungsbedarf und erhöhen gleichzeitig den Verbraucherkomfort. Diese Designs optimieren den Materialverbrauch und ermöglichen eine erstklassige Produktpositionierung.

Digitalisierung der Lieferkette

Die Blockchain-Integration mit Systemen zur Rückverfolgbarkeit von Verpackungen schafft unveränderliche Lieferkettendatensätze, unterstützt die Echtheitsprüfung und optimierte Lebensmittelsicherheitsprotokolle. Die Implementierungskomplexität wurde durch standardisierte Plattformen und verbesserte Systemintegrationsmöglichkeiten reduziert, sodass die Einführung auch für mittelgroße Unternehmen möglich ist.

Die automatisierte Überwachung von Verpackungslinien mithilfe fortschrittlicher Analysefunktionen ermöglicht Echtzeitoptimierung und prädiktive Qualitätskontrolle. Diese Systeme analysieren Produktionsdaten, um Trendmuster zu erkennen und Anpassungen zu empfehlen, bevor Qualitätsprobleme auftreten. Algorithmen für maschinelles Lernen verbessern kontinuierlich die Leistungsempfehlungen basierend auf historischen Daten und Produktionsbedingungen.

Die digitale Zwillingstechnologie für Verpackungsvorgänge ermöglicht virtuelle Optimierungs- und Schulungsszenarien, reduziert Implementierungsrisiken und beschleunigt die Kompetenzentwicklung der Bediener. Diese Technologie kommt insbesondere komplexen automatisierten Systemen zugute, die spezielles Bedienwissen erfordern, und unterstützt gleichzeitig Initiativen zur kontinuierlichen Verbesserung.

Integrierte Trackingsysteme erhöhen die Transparenz der Lieferkette und bieten Verbrauchern und Aufsichtsbehörden eine umfassende Dokumentation des Produktverlaufs. Diese Transparenz unterstützt die Premium-Positionierung und erfüllt gleichzeitig die sich entwickelnden gesetzlichen Anforderungen an Lebensmittelsicherheit und Echtheitsprüfung.

Fazit: Treffen Sie Ihre Entscheidung

Erfolgreich Zuckerverpackung Optimierung erfordert eine systematische Bewertung von Produktionsanforderungen, Qualitätsstandards, Nachhaltigkeitszielen und Marktpositionierungszielen. Die Integration geeigneter Automatisierungstechnologie, nachhaltiger Materialien und fortschrittlicher Qualitätskontrollsysteme schafft Wettbewerbsvorteile und ermöglicht gleichzeitig eine effektive Steuerung der Betriebskosten.

Bei der Entscheidungsfindung sollten unmittelbare betriebliche Herausforderungen im Vordergrund stehen und gleichzeitig Flexibilität für zukünftige Anforderungen geschaffen werden. Großproduzenten profitieren am meisten von VFFS-Automatisierung und integrierten Qualitätssystemen, während kleinere Betriebe durch flexible vorgefertigte Beutel und modulare Anlagen bessere Ergebnisse erzielen können. Bei der Lagerung und im Schüttgutbetrieb ist eine sorgfältige Feuchtigkeitskontrolle durch die Auswahl geeigneter Behälter und ein entsprechendes Umweltmanagement erforderlich.

Nachhaltigkeit darf nicht als Nebenaspekt behandelt werden, sondern muss in grundlegende Entscheidungen zum Verpackungsdesign einbezogen werden. Die regulatorische Landschaft begünstigt zunehmend frühzeitige Anwender nachhaltiger Praktiken und schafft so sowohl Compliance-Vorteile als auch Kostenvorteile durch die Optimierung der EPR-Gebühren. Intelligente Verpackungstechnologien bieten Differenzierungsmöglichkeiten und unterstützen gleichzeitig die Rückverfolgbarkeit und Kundenbindung.

Die Auswahl der Ausrüstung erfordert eine umfassende Analyse des Produktionsvolumens, der Artikelvielfalt, der Bedienerfähigkeiten und der Qualitätsanforderungen. VFFS-Systeme erreichen bei gleichbleibendem Produktionsbedarf eine Leistung von über 1.000 Verpackungen pro Stunde, während vorgefertigte Beutelmaschinen Flexibilität für unterschiedliche Anwendungen bieten. Spezialausrüstungen wie Stickpack- und Sachetmaschinen bedienen Nischenanwendungen mit spezifischen Leistungsvorteilen.

Der Erfolg der Implementierung hängt von umfassender Planung, Bedienerschulung und systematischer Leistungsüberwachung ab. Unternehmen, die die besten Ergebnisse erzielen, ziehen bei der Auswahl der Ausrüstung in der Regel erfahrene Verpackungsberater hinzu und sorgen während der gesamten Implementierungsphase für ein engagiertes Projektmanagement. Richtige Lagertechniken, einschließlich der Auswahl geeigneter Behälter und Maßnahmen zur Feuchtigkeitskontrolle, gewährleisten die Produktqualität während des gesamten Vertriebszyklus.

Die Verpackungslandschaft 2026 wird Hersteller belohnen, die betriebliche Effizienz mit Nachhaltigkeitsführerschaft und Einhaltung gesetzlicher Vorschriften in Einklang bringen. Der Beginn dieser Transformationen ermöglicht eine wettbewerbsfähige Positionierung und betriebliche Optimierung, bevor der Marktdruck weiter zunimmt. Ob Implementierung fortschrittlicher Automatisierungssysteme oder Optimierung der Lagerabläufe – der Schlüssel liegt darin, Lösungen an spezifische betriebliche Anforderungen anzupassen und gleichzeitig Flexibilität für zukünftige Anforderungen zu schaffen.

Zögern Sie nicht, kontaktiere uns falls Sie Fragen haben.