Der Anruf um 3 Uhr morgens, den kein Einkaufsleiter will

Es ist 2:47 Uhr nachts, als Ihr Telefon klingelt. Eine Lieferung industrieller Lösungsmittel wurde an der deutschen Grenze zurückgewiesen – fehlerhafte UN-Kennzeichnung. Der Container wird unter Quarantäne gestellt, die Produktionslinie Ihres Kunden steht still, und Sie sehen sich mit 85.000 € an Standgebühren, Kosten für die beschleunigte Neuverpackung und dem möglichen Verlust Ihres größten europäischen Kunden konfrontiert.

Der Übeltäter? Ein Verpackungsdetail, das vor sechs Monaten übersehen wurde, als Sie einen neuen Lieferanten genehmigten, um 8% an Containerkosten einzusparen.

In der chemischen Industrie geht es bei Verpackungen nicht einfach nur darum, einen passenden Behälter zu finden. Es geht darum, sich in einem Dschungel von Vorschriften zurechtzufinden, wo ein einziger Verstoß weitreichende Folgen haben kann – Umweltverschmutzung, Zurückweisungen an der Grenze, Fabrikunfälle und schwere Haftungsansprüche. Für Einkäufer lautet die eigentliche Frage daher nicht: “Kann ich einen günstigeren Lieferanten finden?” sondern vielmehr: “Welche ist die sicherste, konformste und wirklich kosteneffektivste chemische Verpackungslösung für meine spezifischen Materialien und meine Lieferkette?”

Nachdem wir 15 Jahre lang mit über 200 Chemieherstellern zusammengearbeitet haben, konnten wir immer wieder dieselben Muster beobachten: Unternehmen, die Verpackungen als austauschbare Ware behandeln, zahlen unweigerlich 5- bis 10-mal mehr an versteckten Kosten als diejenigen, die sie von Anfang an als Risikomanagementsystem konzipieren.

Dieser Leitfaden soll Ihnen helfen, nicht in die Situation zu geraten, in der Sie nachts um 3 Uhr angerufen werden.

Was jeder Einkaufsmanager zuerst wissen muss

Bevor Sie überhaupt eine Angebotsanfrage bei einem Lieferanten öffnen, müssen Sie eine grundlegende Wahrheit verstehen: Chemikalien werden nicht aufgrund ihrer Namen oder Anwendungen als “gefährlich” eingestuft – sie werden danach klassifiziert, wie sie sich verhalten, wenn etwas schiefgeht.

Die vier Gefahrenprofile, die alles bestimmen

1. Brennbare Materialien

Diese Stoffe sind leicht entzündlich und stellen bei Lagerung und Transport ein erhebliches Brandrisiko dar. Beispiele hierfür sind Lösungsmittel, Alkohole und Erdöldestillate. Ungeeignetes Verpackungsmaterial kann mit brennbaren Inhalten reagieren und die Brandgefahr dadurch exponentiell erhöhen. Metallbehälter mit ordnungsgemäßer Erdung sind in der Regel erforderlich.

Tatsächliche Kostenauswirkungen: Ein Hersteller von Lebensmittelaromen, mit dem wir zusammengearbeitet haben, verwendete Kunststoff-IBCs für alkoholbasierte Extrakte – technisch möglich, aber sein Versicherer beanstandete dies bei einer Prüfung. Die daraus resultierende Umstellung der Verpackung kostete $47.000 und verzögerte zwei Produkteinführungen.

2. Ätzende Stoffe

Materialien, die Oberflächen angreifen, Gewebe schädigen oder Behälter durchdringen, sind unzulässig. Dazu gehören Säuren, Basen und bestimmte Industriereiniger. Verpackungsmaterialien und -inhalte müssen so beschaffen sein, dass keine nennenswerte chemische oder galvanische Reaktion zwischen Material und Inhalt stattfindet.

Tatsächliche Kostenauswirkungen: Korrosive Stoffe erfordern spezielle Auskleidungen und Beschichtungen. Ein Beschichtungshersteller musste dies schmerzlich erfahren, als saure Zusätze die Standardauskleidung von Fässern innerhalb von 90 Tagen zersetzten und so Produkte im Wert von 180.000 US-Dollar verunreinigten, bevor es jemand bemerkte.

3. Giftige Chemikalien

Gesundheitsschädlich beim Einatmen, Verschlucken oder bei Aufnahme über die Haut. Dies betrifft nicht nur Warnhinweise wie “Gift” – viele industrielle Zwischenprodukte fallen in diese Kategorie. Die Verpackung muss absolut dicht sein und darf keinerlei Leckagen aufweisen.

Tatsächliche Kostenauswirkungen: Giftige Stoffe erfordern in der Regel eine UN-Verpackungsgruppen-I- oder -II-Zertifizierung, was die Verpackungskosten um 15-30% erhöht. Eine Herabstufung aus Kostengründen kann jedoch zu abgelehnten Sendungen und Haftungsrisiken führen, die die Einsparungen bei Weitem übersteigen.

4. Reaktive Materialien

Stoffe, die heftig mit Luft, Wasser oder anderen Materialien reagieren. Diese sind am schwierigsten zu verpacken und erfordern oft spezielle Schutzatmosphären oder Stabilisatoren.

Tatsächliche Kostenauswirkungen: Ein Händler von Spezialchemikalien mischte einmal reaktives Pulver mit handelsüblichem Vermiculit-Verpackungsmaterial. Das Vermiculit enthielt Spuren von Feuchtigkeit. Die daraus resultierende exotherme Reaktion beschädigte die gesamte Palette und löste eine Gefahrgutuntersuchung aus. Gesamtkosten: 14.000 £ zuzüglich sechsmonatiger Meldepflichten gegenüber den Behörden.

Drei Fragen, die wichtiger sind als der Preis

Bevor Sie Angebote anfordern, beantworten Sie diese Fragen ehrlich:

- Wie ist der physikalische Zustand und das Verhalten des Materials unter Belastung? (Wärme, Vibrationen, Druckänderungen während des Transports)

- Ist dieser Stoff korrosiv, flüchtig oder reaktiv gegenüber üblichen Verpackungsmaterialien? (Nicht annehmen – anhand von Daten überprüfen)

- Wird dieses Produkt über internationale Grenzen hinweg vertrieben, und welche regulatorischen Zuständigkeiten gelten? (ADR für Europa, IMDG für Seefracht, IATA für Luftfracht, 49 CFR für die USA)

Wenn Sie nicht alle drei Fragen mit konkreten Daten – und nicht mit Annahmen – beantworten können, sind Sie noch nicht bereit, Verpackungsoptionen zu bewerten.

Ihr Sicherheitsdatenblatt ist kein bürokratischer Papierkram.

Die meisten Einkaufsteams behandeln Sicherheitsdatenblätter lediglich als Dokumente zur Einhaltung gesetzlicher Vorschriften, die abgelegt werden müssen. Das ist genau der falsche Ansatz. Sicherheitsdatenblätter liefern detaillierte Informationen über chemische Eigenschaften, Handhabungshinweise und Notfallmaßnahmen, die für die Auswahl geeigneter Verpackungen unerlässlich sind.

Betrachten Sie Ihr Sicherheitsdatenblatt als ein technisches Datenblatt, das Ihnen Folgendes mitteilt:

Was das Sicherheitsdatenblatt tatsächlich über die Verpackung aussagt

Abschnitt 7 (Handhabung und Lagerung): Hier erfahren Sie, welche Materialien kompatibel sind. Wenn dort steht “In Edelstahl- oder Polyethylenbehältern lagern”, ist das keine Empfehlung, sondern eine technische Vorgabe, die auf Reaktivitätstests basiert. Ignorieren Sie diese, riskieren Sie, dass die Chemiker, die das Produkt entwickelt haben, falsch lagen.

Abschnitt 9 (Physikalische und chemische Eigenschaften): Die hier angegebenen Daten zu Flammpunkt, Dampfdruck und pH-Wert bestimmen, ob Sie Druckentlastungsventile benötigen, ob Kunststoff oder Metall sicherer ist und welche Temperaturtoleranzen Ihre Verpackung während des Transports aushalten muss.

Abschnitt 10 (Stabilität und Reaktivität): Dieser Abschnitt kann Ihr Unternehmen vor einem katastrophalen Zwischenfall bewahren. Er identifiziert unverträgliche Materialien, die Reaktionen auslösen könnten – Informationen, die bei der Auswahl von Dichtungen, Ventilmaterialien und sogar der Verpackungsmaterialien zur Sicherung von Behältern während des Transports von entscheidender Bedeutung sind.

Abschnitt 14 (Transportinformationen): Hier finden Sie die UN-Nummer, die korrekte Versandbezeichnung, die Verpackungsgruppe und die Transportbeschränkungen. Diese Angaben sind nicht optional – sie bestimmen, welche Verpackung für Ihre Sendung rechtlich zulässig ist.

Die Zertifizierungsfalle

Hier liegt die Schwierigkeit für viele Einkaufsteams: Die Zusicherung Ihres Lieferanten, er habe “Erfahrung mit Chemikalien”, ist wertlos, wenn er keine Vertrautheit mit Ihrem spezifischen Sicherheitsdatenblatt nachweisen kann.

Warnung vor roter Flagge: Wenn ein Verpackungslieferant vor der Angebotserstellung nicht nach Ihrem Sicherheitsdatenblatt fragt, tappt er im Dunkeln. Und bei Gefahrgutverpackungen ist Raten teuer.

Wir arbeiteten mit einem Hersteller pharmazeutischer Zwischenprodukte zusammen, dessen vorheriger Lieferant drei Jahre lang “geeignete” Behälter geliefert hatte. Als schließlich ein Chemiker das Sicherheitsdatenblatt mit den Verpackungsmaterialien abglich, stellte man fest, dass das Auskleidungsmaterial der Fässer durch Spuren organischer Lösungsmittel langsam zersetzt wurde. Das Produkt blieb zwar sicher, aber die Kontaminationswerte stiegen allmählich an. Das Problem wurde erst im Rahmen eines Qualitätsaudits beim Kunden entdeckt – sechs Monate bevor es zur Ablehnung der Chargen geführt hätte.

Kosten, die entstehen, wenn man das Sicherheitsdatenblatt nicht liest: $340.000 für Nachbearbeitung, Neuverpackung und Wiederherstellung der Kundenbeziehungen.

Verpackungsoptionen für Industriechemikalien: Was funktioniert wirklich (und was ist ein Risiko)

Die Verpackungswelt bietet unzählige Optionen, doch für Gefahrstoffe dominieren aus gutem Grund drei Formate. Jedes hat spezifische Vorteile, versteckte Kosten und ideale Anwendungsfälle.

Stahl- und Kunststofffässer: Die Arbeitstiere der Industrie

Das Standardfass mit 200 Litern (55 Gallonen) Fassungsvermögen ist aus gutem Grund nach wie vor das Rückgrat des Chemikalientransports: Es ist bewährt, vielseitig und in der gesamten Lieferkette allgemein verständlich.

Was im Beschaffungswesen oft übersehen wird:

- Die Innenbeschichtungen spielen eine enorm wichtige Rolle. Ein Standard-Stahlfass kostet $45-65. Das gleiche Fass mit einer für aggressive Chemikalien geeigneten Phenol-Epoxid-Auskleidung kostet $85-110. Dieser Preisunterschied von $40 verhindert eine Produktverunreinigung im Wert von $5.000.

- Die UN-Zertifizierung ist nicht dauerhaft. Kunststofffässer besitzen eine UN-Zulassung, die nach fünf Jahren abläuft. Daher muss das Herstellungsdatum überprüft werden. Die Verwendung abgelaufener Fässer verstößt gegen die Transportvorschriften, selbst wenn sie neuwertig erscheinen.

- Die Qualität des Siegels bestimmt die Versicherungshaftung. Hochleistungs-Dichtungen kosten $3-8 mehr pro Fass, können aber den Unterschied zwischen einem kleineren Auslaufen innerhalb der Sekundärverpackung und einem größeren Umweltvorfall ausmachen.

Geeignet für: Materialien, die ein Fassungsvermögen von 50 bis 220 Litern erfordern, Lieferungen an mehrere Bestimmungsorte, bei denen eine standardisierte Handhabung von entscheidender Bedeutung ist, oder Betriebe, in denen Aufbereitungs- und Wiederverwendungsprogramme eingerichtet sind.

Versteckte Kosten, die eingeplant werden müssen: Die Entsorgung oder Aufbereitung von Fässern kostet in der Regel 12–25 £ pro Stück, abhängig vom Verschmutzungsgrad. Bei Gefahrstoffen ist für manche Fässer eine Spezialreinigung erforderlich, die 40–70 £ pro Stück kosten kann – wodurch Einwegfässer mitunter wirtschaftlicher sind als Mehrwegfässer.

Intermediate Bulk Container (IBCs): Effizienz im großen Maßstab

IBCs fassen typischerweise rund 1.000 Liter und bieten damit etwa 251 Tonnen mehr Lagerkapazität als vier 200-Liter-Fässer auf derselben Palettenfläche. Für Betriebe, die Flüssigkeiten in großen Mengen umschlagen, bedeutet dieser Kapazitätsvorteil direkte Einsparungen bei den Logistikkosten.

Die Ökonomie der realen Welt:

Ein Speziallösungsmittelhändler, mit dem wir zusammengearbeitet haben, analysierte seine Gesamtkosten pro geliefertem Liter:

- Schlagzeug: 5 Fässer pro Palette = 1.000 Liter Gesamtvolumen

- Befüllzeit: 45 Minuten für 5 Fässer

- Palettenauslastung: 1.000 Liter pro Palette

- Transportkosten pro Liter: $0,32

- Gesamtzahl der Bearbeitungsschritte: 5 Abfüllvorgänge + 5 Versiegelungsvorgänge + 5 Etikettiervorgänge

- IBC: 1 Behälter pro Palette = 1.000 l Gesamtvolumen

- Füllzeit: 12 Minuten für 1 IBC

- Palettenauslastung: 1.000 Liter pro Palette

- Transportkosten pro Liter: $0,24

- Gesamtbearbeitungsschritte: 1 Abfüllung + 1 Versiegelung + 1 Etikettierung

Das Ergebnis: Durch den Umstieg von Fässern auf IBCs berichten Unternehmen häufig von deutlichen Einsparungen bei den gesamten Verpackungskosten. Dies ist auf eine verbesserte betriebliche Effizienz und geringere Kosten für Handhabung, Lagerung und Entsorgung zurückzuführen. Dieser spezielle Händler errechnete eine Amortisationszeit von 18 Monaten für seine IBC-Investition, selbst unter Berücksichtigung höherer Stückkosten.

Was sie Ihnen verschweigen:

Abwägung zwischen Aufarbeitung und Austausch: IBCs können professionell gereinigt und für die Wiederverwendung zertifiziert werden. Kontaminierte Verpackungen müssen jedoch effizient, vorschriftsmäßig und umweltgerecht entfernt und entsorgt werden. Die Aufbereitungskosten liegen bei 85–150 INR pro IBC. Berücksichtigt man die Logistikkosten für den Transport zur Aufbereitungsanlage, ergeben sich Gesamtkosten von 120–200 INR pro Zyklus. Nach drei bis vier Aufbereitungszyklen sind die meisten IBCs teurer als der Kauf neuer Einwegalternativen.

Alternative Strategie: Einige Betriebe stellen auf Einweg-IBC-Liner in wiederverwendbaren Containern um. Der Liner kostet $40-60, der Container hält über 10 Jahre, und die Logistik für die Wiederaufbereitung entfällt komplett.

Geeignet für: Betriebe, die mehr als 3.000 Liter kompatible Materialien pro Tag verarbeiten, Lieferungen an Stammkunden, bei denen eine Rücksendelogistik für leere IBCs eingerichtet ist, oder flüssige Massenprodukte, bei denen die Abfülleffizienz beim Kunden von Bedeutung ist.

Raumeffizienz in der Realität: IBCs lassen sich dank ihrer Verbundbauweise mit integrierten Palettenfüßen bis zu vierfach hoch stapeln, ohne dass zusätzliche Paletten benötigt werden. Diese vertikale Stapelbarkeit spart oft mehr Lagerfläche als die reine Kapazitätsvorteile allein.

Flexible Verpackungen und Bag-in-Box: Äußerste Vorsicht beim Umgang

Das Interesse an flexiblen Verpackungen für Chemikalien wächst – sie sind leichter, verbrauchen weniger Material und scheinen nachhaltiger zu sein. Doch die Realität bei Gefahrstoffen sieht anders aus: Flexibilität bedeutet oft auch Anfälligkeit.

Wenn es funktioniert: Nicht reaktive Pulver mit stabiler chemischer Zusammensetzung, Produkte, die über kurze Strecken mit minimaler Handhabung transportiert werden, oder Materialien, die nach Ankunft sofort verbraucht werden (keine Lagerzeit).

Wenn es katastrophal scheitert: Alles, was reaktiv ist, ätzende Flüssigkeiten, Materialien, die eine mehrwöchige Lagerung erfordern, oder Sendungen, die während des intermodalen Transports einer rauen Behandlung ausgesetzt sind.

Der Vorfall, der unsere Empfehlung veränderte: Ein Hersteller von Pulverbeschichtungen stellte für ein leicht hygroskopisches Material auf flexible Big Bags um. Die Säcke sollten mit inertem Füllmaterial versiegelt werden. Der Lieferant verwendete Standard-Vermiculit. Während einer Sommerlieferung führten Temperaturschwankungen zu geringfügiger Kondensation. Der Feuchtigkeitsgehalt des Vermiculits verursachte Verklumpungen im Pulver. 18 Tonnen des Produkts wurden unbrauchbar. Das Problem lag nicht an den flexiblen Säcken selbst, sondern daran, dass flexible Verpackungen eine fehlerfreie Umsetzung bis ins kleinste Detail erfordern und die Realität der Lieferkette selten eine fehlerfreie Umsetzung ermöglicht.

Lektion im Beschaffungswesen: Flexible Verpackungen eignen sich hervorragend für bestimmte Anwendungsbereiche, lassen aber keinerlei Spielraum für Fehler. Sofern Ihre gesamte Lieferkette – von der Abfüllung bis zur Auslieferung – nicht streng kontrolliert ist, sollten Sie für Gefahrstoffe weiterhin starre Behälter verwenden.

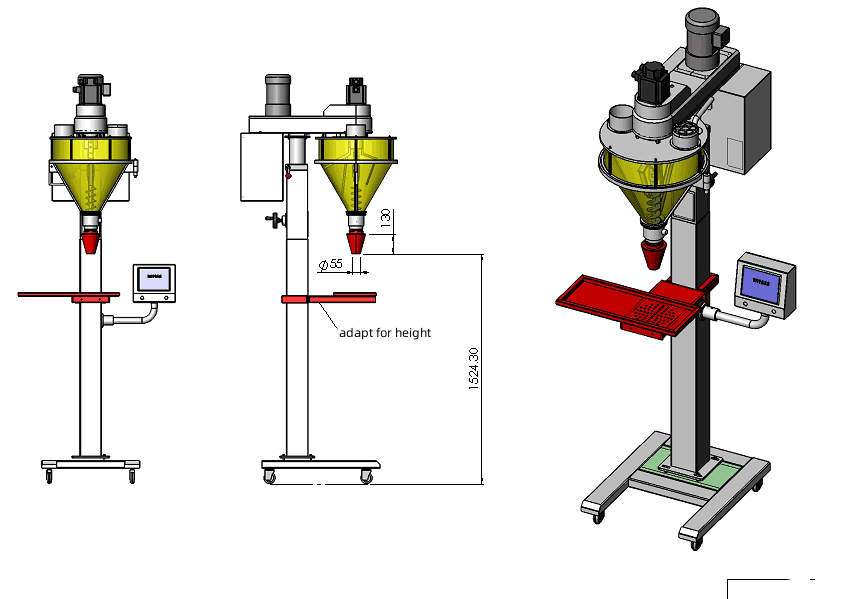

Frage zur Auswahl von Verpackungsmaschinen

Der Behälter ist nur die halbe Miete. Wie er befüllt wird, entscheidet über Produktqualität, Arbeitssicherheit und darüber, ob Ihre Produktionslinie rentabel läuft oder zu einem Risiko wird.

Abfüllung flüssiger Chemikalien: Präzision unter Druck

Bei der Abfüllung von Gefahrstoffen kommt es nicht auf Geschwindigkeit, sondern auf Kontrolle an. Die Maschinen müssen präzise Mengen abgeben und gleichzeitig verhindern, dass die Bediener Dämpfen, Spritzern und Verschüttungen ausgesetzt werden.

Pumpenbasierte Systeme (Schlauch- oder Kolbenpumpen):

Diese Pumpen verdrängen Flüssigkeiten mechanisch und eignen sich daher ideal für viskose Materialien oder Chemikalien, die schonend behandelt werden müssen. Peristaltikpumpen kommen nie mit dem Produkt in Berührung (die Flüssigkeit verbleibt im Schlauch), wodurch sie sich perfekt für stark korrosive Stoffe eignen.

Kostenrealität: Pumpenbasierte Systeme kosten je nach Automatisierungsgrad zwischen 15.000 und 45.000 Einheiten ($15.000–45.000). Die Pumpen selbst müssen alle 6–12 Monate gewartet werden; die Ersatzpumpenköpfe kosten zwischen 800 und 2.500 Einheiten ($800–2.500).

Geeignet für: Säuren, Basen, dickflüssige Suspensionen oder Materialien, bei denen eine Kreuzkontamination zwischen Chargen katastrophale Folgen hätte.

Durchflussmesssysteme (magnetisch oder Coriolis):

Diese Geräte messen den Durchfluss elektronisch und sind für dünn- bis mittelviskose Flüssigkeiten äußerst genau. Bei korrosiven Stoffen sind geschlossene Systeme mit PTFE-ausgekleideten Komponenten unerlässlich, um die Bildung von Dämpfen und versehentlichen Kontakt zu verhindern.

Kostenrealität: Die Durchflussmesser-Füllanlagen laufen mit $25.000-75.000 Einheiten. Die Messgeräte selbst fallen selten aus, aber Ventildichtungen und Sensordrift können zu Genauigkeitsproblemen führen, wenn die vorbeugende Wartung vernachlässigt wird.

Geeignet für: Lösungsmittel, Öle und Chemikalien, bei denen eine Füllgenauigkeit von ±0,1% aus regulatorischen oder Qualitätsgründen von Bedeutung ist.

Die versteckten Kosten, die jeder vergisst: Dampfmanagement

Hier liegt der Unterschied zwischen Amateur- und Profibetrieben: Eine $50.000-Abfüllmaschine ist nutzlos, wenn die Bediener sie nicht bedienen, weil sie durch die Dämpfe krank werden.

Jede Abfüllanlage für flüssige Chemikalien in Gefahrstoffen benötigt eine integrierte Dampfabsaugung. Dies ist keine optionale Sicherheitsfunktion, sondern Voraussetzung für den reibungslosen Betrieb der Anlage. Eine ordnungsgemäße Belüftung erfordert mechanische Systeme zur Abführung der Dämpfe direkt an der Entstehungsquelle und nicht nur das Öffnen von Lüftungsöffnungen.

Budgetrealität: Die Nachrüstung einer Abfüllanlage mit einer ordnungsgemäßen Rauchgasabsaugung kostet je nach Luftvolumenbedarf zwischen 8.000 und 18.000 Euro. Fehlt diese, entstehen Kosten durch Personalfluktuation, Krankheitstage, Beschwerden bei der Arbeitsschutzbehörde und letztendlich durch einen Produktionsstopp, der Ihre Anlage komplett lahmlegt.

Lintyco-Vorteil: Unser Flüssigkeitsabfüllsysteme Integrieren Sie die Dampfabscheidung als Standardausrüstung, nicht als Zusatzoption. Wir haben festgestellt, dass die nachträgliche Nachrüstung der Lüftungsanlage 2- bis 3-mal so teuer ist wie die von vornherein geplante Integration. Weitere Informationen finden Sie in unserem vollständigen Angebot. Leitfaden für Flüssigkeitsabfüllmaschinen Für detaillierte Spezifikationen zu geschlossenen Abfüllsystemen.

Chemikalienabfüllung in Pulver- und Granulatform: Wo Staubkontrolle alles bedeutet

Die Pulververpackung gefährlicher Chemikalien stellt eine besondere Herausforderung dar: Es bedarf einer präzisen Dosierung, gleichzeitig muss jedoch verhindert werden, dass Staub in die Arbeitsumgebung gelangt.

Schneckenfüller (Schneckenförderer-Bauweise):

Eine rotierende Förderschnecke dosiert Pulver präzise in Behälter. Diese Systeme bieten eine ausgezeichnete Genauigkeit (±0,5–21 µm, abhängig von den Fließeigenschaften des Materials) und können eine Vielzahl von Pulverarten verarbeiten.

Wichtigstes Merkmal: Der Trichter muss vollständig abgedichtet sein und über eine integrierte Staubabsaugung verfügen. Offene Schneckenfüllanlagen sind in der Lebensmittelindustrie üblich, jedoch für gefährliche chemische Pulver völlig ungeeignet.

Kostenrealität: Abgedichtete Schneckenfüller, geeignet für gefährliche Pulver, haben eine Laufleistung von $28.000-65.000. Die Förderschnecke selbst ist ein Verschleißteil und muss alle 12-24 Monate ausgetauscht werden ($1.200-3.500, abhängig von Material und Beschichtungen).

Nettowaagensysteme mit Vibrationsdämpfung:

Diese Systeme befüllen Behälter waagerecht und nutzen Vibrationsförderer zur Durchflussregelung. Sie arbeiten zwar langsamer als Schneckenförderer, bieten aber eine höhere Genauigkeit bei teuren Materialien, wo jedes Gramm zählt.

Kostenrealität: Nettowaagen arbeiten mit $35.000-85.000. Sie sind mechanisch einfacher als Schneckenwaagen (weniger Wartung), benötigen aber mehr Stellfläche und haben längere Zykluszeiten.

Die Explosionsschutzanforderung:

Wenn Sie brennbare Pulver (viele organische Chemikalien, bestimmte Metallpulver, Feinstpartikel) verpacken, muss Ihr gesamtes Abfüllsystem ATEX- oder IECEx-zertifiziert für explosionsgefährdete Bereiche sein. Dies ist keine Option, sondern gesetzlich vorgeschrieben.

Kostenauswirkungen: Explosionsgeschützte elektrische Bauteile erhöhen die Anlagenkosten um 30–50%. Eine Standard-Schneckenfüllanlage kostet etwa $35.000; die explosionsgeschützte Ausführung $52.000. Doch bedenken Sie die Alternative: Eine Staubexplosion kann eine Anlage dem Erdboden gleichmachen. Die Mehrkosten sind eine Versicherung, die Sie hoffentlich nie brauchen, aber unbedingt abschließen sollten.

Lintyco-Vorteil: Unsere Pulverabfüllanlagen für Chemikalien sind standardmäßig mit integrierten Staubabsaughauben, explosionsgeschützten elektrischen Komponenten und kontaminationsfreien Produktwegen ausgestattet. Wir haben uns spezialisiert auf Verpackungsmaschinen für chemische Rohpulver insbesondere, weil die technischen Anforderungen so hoch sind, dass viele allgemeine Anbieter von Verpackungsmaschinen diese nicht zuverlässig erfüllen können.

Sicherheitssysteme, die Anrufe um 3 Uhr nachts verhindern

Die technische Ausrüstung ist wichtig, aber das Umfeld, in dem diese Ausrüstung vorhanden ist, entscheidet darüber, ob Ihr Betrieb wirklich sicher ist oder nur so lange unfallfrei verläuft, bis er es nicht mehr ist.

Aktive Belüftung: Gefahrenquellen ingenieurtechnisch beseitigen

Es gibt einen gefährlichen Irrglauben bezüglich der Belüftung: dass das Öffnen einiger Lüftungsschlitze oder das Einschalten einiger Abluftventilatoren als “ausreichende Belüftung” gilt. Das ist nicht der Fall.

Eine ordnungsgemäße Belüftung erfordert mechanische Systeme, die Dämpfe direkt an der Quelle absaugen, und nicht eine allgemeine Luftzirkulation, die die Schadstoffe verdünnen soll. Der Unterschied liegt in der Absauggeschwindigkeit – der Luftgeschwindigkeit, die erforderlich ist, um die Dämpfe aus der Atemzone zu entfernen, bevor sie sich verteilen können.

So sieht eine ordnungsgemäße Belüftung aus:

- Quellenerfassungshauben direkt über den Befüllöffnungen (nicht allgemeine Deckenentlüftungen)

- Unterdruck im Abfüllbereich (die Luft strömt in Richtung der Gefahren, nicht in Richtung der Arbeiter)

- Kontinuierliche Luftüberwachung mit Alarmen bei Überschreitung von Schwellenwerten der Dampfkonzentration

- Zuluftsysteme um die verbrauchte Luft zu ersetzen, ohne Druckungleichgewichte zu erzeugen

Budgetrealität: Ein fachgerecht geplantes lokales Absaugsystem (LEV) für eine Abfüllanlage mit zwei Stationen kostet inklusive Installation 25.000 bis 55.000 Euro. Das klingt teuer, bis man die Kosten der Alternative bedenkt: die Bearbeitung von Haftungsansprüchen aufgrund von Schadstoffbelastung, behördliche Bußgelder oder Produktionsausfälle wegen Sicherheitsbeschwerden.

Der Versicherungsfaktor: Viele Transportunternehmen fordern mittlerweile dokumentierte Belüftungssysteme mit Luftüberwachung für den Umgang mit flüchtigen Gefahrstoffen. Der Einsatz solcher Systeme ist nicht nur empfehlenswert, sondern wird zunehmend zur Versicherungsvoraussetzung.

Infrastruktur für Notfallmaßnahmen: Planung für den Fall, dass etwas schiefgeht

Hoffnung ist keine Strategie. Jeder Betrieb, der mit gefährlichen Chemikalien umgeht, benötigt eine sofortige Reaktionsfähigkeit bei Verschüttungen und Expositionen.

Das vierstufige Notfallsystem:

Schicht 1 – Eindämmung von ausgelaufenen Substanzen:

Eine Sekundärauffangwanne, die für ein Volumen von 1101 TP3T des größten vor Ort befindlichen Behälters ausgelegt ist. Dies ist in der Regel gesetzlich vorgeschrieben, wird aber in vielen Betrieben eher als Formalität denn als fachgerechte Planung behandelt.

Schicht 2 – Absorptionsmaterialien:

Chemikalienspezifische Absorptionsmittel werden in der Nähe von Tankstellen bereitgestellt. Nicht alle Absorptionsmittel sind für alle Chemikalien geeignet – manche Stoffe reagieren heftig mit bestimmten Chemikalien. Spezielle Dekontaminationslösungen wie Diphoterine sind für die Notfallmaßnahmen bei Chemikalienexposition unerlässlich.

Ebene 3 – Notfall-Augenduschen und -Duschen:

ANSI Z358.1-konforme Teststationen müssen sich innerhalb von 10 Sekunden (ca. 17 Metern) von jedem Chemikalienhandhabungsbereich befinden. Diese Stationen müssen wöchentlich geprüft und jährlich inspiziert werden. Verstöße gegen die Vorschriften zählen zu den häufigsten OSHA-Verstößen.

Schicht 4 – Notfallkommunikation:

Direkte Kommunikation mit den Rettungsdiensten, ohne dass die Arbeiter den Bereich verlassen müssen. Dies können Panikknöpfe, Notruftelefone oder Funksysteme sein – alles, was sicherstellt, dass sofort Hilfe gerufen werden kann.

Kostenrealität: Die grundlegende Notfallinfrastruktur (Auffangwanne, Absorptionsmittel, Augendusche und Beschilderung) für einen kleinen Abfüllbetrieb kostet $8.000-15.000. Für größere Betriebe mit mehreren Stationen sollten Sie mit $25.000-50.000 rechnen.

Perspektivenprüfung: Diese Investition erscheint angemessen, wenn man bedenkt, dass die durchschnittlichen Kosten für die Beseitigung, Meldung und Untersuchung eines Gefahrstoffunfalls 1.400 US-Dollar betragen – vorausgesetzt, es gibt keine Verletzten und es entstehen keine Umweltschäden. Die Notfallinfrastruktur amortisiert sich bereits beim ersten Mal, wenn sie verhindert, dass ein kleiner Vorfall zu einem größeren eskaliert.

Nachhaltigkeit bei chemischen Verpackungen

Nachhaltigkeitsdiskussionen im Bereich chemischer Verpackungen driften oft in unrealistische Gefilde ab. Konzentrieren wir uns darauf, was heute tatsächlich machbar ist und was lediglich Wunschdenken darstellt, das die Sicherheit gefährden könnte.

Was heute funktioniert: Praktische Nachhaltigkeit

Wiederverwendbare IBCs mit professioneller Aufbereitung:

Dies ist der bewährte Weg zur Reduzierung von Verpackungsabfällen. Lizenzierte IBC-Aufbereitungsbetriebe reinigen, prüfen und rezertifiziert die Behälter, sodass sie wie neu aussehen. Dadurch verlängert sich ihre Nutzungsdauer auf 7–10 Jahre, bevor Materialermüdung eine Ausmusterung erforderlich macht.

Wirtschaftliche Realität: Die professionelle Aufbereitung kostet 85–150 £ pro Zyklus, eliminiert aber die Umwelt- und Finanzkosten für die Entsorgung und den Ersatz von IBCs. Für Betriebe mit einem Volumen, das die Rücksendelogistik rechtfertigt, führt dies typischerweise zu einer Reduzierung der Verpackungskosten um 40–60 £ über 5 Jahre bei gleichzeitig drastischer Abfallreduzierung.

Standardisierte, recycelbare Fässer:

Stahlfässer weisen die höchste Recyclingquote aller Industrieverpackungen auf – über 801.000 Tonnen Stahlfässer werden am Ende ihrer Nutzungsdauer recycelt. HDPE-Kunststofffässer haben zwar eine geringere Recyclingquote (rund 301.000 Tonnen), können aber dort, wo die entsprechende Infrastruktur vorhanden ist, effektiv recycelt werden.

Der Schlüssel: Standardisierung. Einheitliche Trommelspezifikationen für Ihre gesamte Produktlinie erleichtern die Recyclinglogistik. Unterschiedliche Trommeltypen fragmentieren Ihren Abfallstrom und führen meist dazu, dass alles auf der Deponie landet.

Was (noch) nicht funktioniert: Innovationstheater

Die Verpackungsindustrie ist voller spannender Innovationen im Bereich Nachhaltigkeit – Verpackungen auf Pilzbasis, Kunststoffe aus Algen, biologisch abbaubare Polymere. Diese Materialien bergen großes Potenzial für Konsumgüter und Lebensmittel.

Aber wie sieht es mit gefährlichen Chemikalien aus? Keines dieser Materialien erfüllt derzeit die strengen Leistungsstandards für den Transport gefährlicher Güter. Verpackungen müssen umfangreiche Tests bestehen und strenge Kompatibilitätsanforderungen mit den chemischen Inhalten erfüllen – Anforderungen, deren dauerhafte Erfüllung biobasierte Materialien bisher nicht nachgewiesen haben.

Die Beschaffungsposition: Verzichten Sie nicht auf die Einhaltung von Vorschriften und die Sicherheit, nur um Schlagzeilen im Bereich Nachhaltigkeit zu machen. Konzentrieren Sie sich stattdessen auf bewährte Wiederverwendungs- und Recyclingstrategien und beobachten Sie gleichzeitig neue Materialien hinsichtlich ihrer zukünftigen Anwendbarkeit.

Zukunftsbeobachtung: Hybridcontainer mit recycelbaren Strukturkomponenten und austauschbaren, chemikalienbeständigen Auskleidungen sind vielversprechend. Sie gewährleisten Sicherheit und Konformität bei gleichzeitig reduziertem Materialverbrauch. Wir gehen davon aus, dass sie sich in drei bis fünf Jahren durchsetzen werden.

Die Checkliste für die Beschaffung: Den Fehler $500K vermeiden

Bevor Sie einen Lieferanten oder eine Spezifikation für chemische Verpackungen genehmigen, überprüfen Sie jeden Punkt auf dieser Checkliste. Jeder Punkt steht für einen realen Fehler, der Unternehmen bereits viel Geld gekostet hat.

Technische Vorabprüfung

☐ Entspricht das Verpackungsmaterial den Anforderungen an die SDS-Kompatibilität?

Verlassen Sie sich nicht auf die Angaben der Lieferanten. Vergleichen Sie die Angaben in Abschnitt 7 Ihres Sicherheitsdatenblatts mit den spezifischen Konstruktionsmaterialien (Auskleidungsmaterialien, Ventilkomponenten, Dichtungsmaterialien).

☐ Ist die UN/DOT-Zertifizierung aktuell und für Ihr Material geeignet?

Prüfen Sie, ob der UN-Kennzeichnungscode mit der Verpackungsgruppe, der Gefahrenklasse und dem Aggregatzustand Ihres Materials übereinstimmt. Alle Verpackungen müssen strengen Tests unterzogen werden, bevor sie als UN-zugelassen gelten. Die Zulassungskennzeichnungen müssen deutlich aufgedruckt oder eingeprägt sein.

☐ Wurden die Dichtungs- und Verschlusssysteme von unabhängigen Dritten geprüft?

Die Angaben der Lieferanten sind wertlos. Verlangen Sie dokumentierte Fall-, Druck- und Stapelprüfungen von akkreditierten Prüflaboratorien.

☐ Ist die Abfüllanlage für explosionsgefährdete Bereiche zugelassen?

Wenn Ihr Material brennbar ist oder brennbaren Staub erzeugt, müssen alle elektrischen Bauteile ATEX/IECEx-zertifiziert sein. Das ist nicht verhandelbar – es ist gesetzlich vorgeschrieben.

☐ Erfüllt die Lüftungsanlage die Anforderungen an die Ansauggeschwindigkeit?

Allgemeine Berechnungen des Luftwechsels pro Stunde (ACH) reichen nicht aus. Sie benötigen Messungen der Anströmgeschwindigkeit an jeder Absaughaube (typischerweise 100–200 Fuß pro Minute für chemische Dämpfe).

operationelle Risikobewertung

☐ Wie hoch ist die dokumentierte Ausfallrate für diese Verpackungskonfiguration?

Verlangen Sie Ausfalldaten von bestehenden Installationen des Lieferanten. Kann dieser diese nicht liefern, hat er sie nicht erfasst – was bedeutet, dass er die Langzeitleistung seiner Verpackungen nicht kennt.

☐ Wie verschlechtert sich die Leistungsfähigkeit der Verpackung im Laufe der Lagerzeit?

Manche Verpackungsmaterialien zersetzen sich im Kontakt mit Chemikalien, selbst wenn sie als “kompatibel” gelten. Erkundigen Sie sich nach der maximalen Lagerdauer, bevor eine Integritätsprüfung erforderlich ist.

☐ Ist die Kontinuität der Lieferkette für mehr als 24 Monate gewährleistet?

Chemische Betriebe können sich keine Unterbrechungen in der Verpackungsproduktion leisten. Überprüfen Sie die Produktionskapazität, die Rohstoffbeschaffung und die alternativen Produktionsmöglichkeiten Ihres Lieferanten.

☐ Wie hoch sind die Gesamtkosten für den Besitz einschließlich Entsorgung/Aufarbeitung?

Der Rechnungsbetrag ist nur der Ausgangspunkt. Die Gesamtbetriebskosten (TCO) umfassen Abfüllzeit, Lagerplatzbedarf, Handhabungskosten, Rücksendelogistik (falls wiederverwendbar) und Entsorgung am Ende der Nutzungsdauer.

☐ Wer leistet technischen Support bei Problemen?

Wer nimmt den Anruf entgegen, wenn Ihre Abfüllanlage um 2 Uhr nachts ausfällt? Prüfen Sie die Verfügbarkeit des technischen Supports rund um die Uhr, bevor Sie sich für Spezialgeräte entscheiden.

Einhaltung und Dokumentation

☐ Kann der Lieferant ein vollständiges Paket an behördlichen Dokumentationen bereitstellen?

Dies umfasst Materialzertifikate, UN-Prüfberichte, Konformitätserklärungen und Kompatibilitätserklärungen speziell für Ihre Chemikalien.

☐ Gibt es einen dokumentierten Änderungskontrollprozess?

Die Verpackungsspezifikationen dürfen nur mit Ihrer Zustimmung und erneuten Bestätigung geändert werden. Dies muss vertraglich garantiert werden.

☐ Werden Schulungsmaterialien und Standardarbeitsanweisungen für Ihre Bediener bereitgestellt?

Die Ausrüstung ist nutzlos, wenn Ihr Team sie nicht sicher und effektiv bedienen kann. Eine umfassende Schulungsdokumentation sollte daher von Anfang an Bestandteil der Ausbildung sein und nicht erst im Nachhinein berücksichtigt werden.

Wie Spitzenteams an die chemische Verpackung herangehen

Nach der Zusammenarbeit mit Hunderten von Chemieherstellern und -händlern haben wir wiederkehrende Muster identifiziert, die die leistungsstarken Beschaffungsteams von denjenigen unterscheiden, die ständig mit der Bewältigung von Problemen beschäftigt sind.

Verpackung als Risikomanagement betrachten, nicht als Warenbeschaffung.

Der günstigste Lieferant ist selten die kostengünstigste Lösung, wenn man die Gesamtkosten eines Fehlers berücksichtigt. Eine zurückgewiesene Lieferung, eine Kontamination oder ein Sicherheitsvorfall kosten mehr, als man durch zehn Jahre Preisoptimierung einsparen könnte.

Hochleistungsansatz: Führende Einkaufsteams pflegen bevorzugte Lieferantenbeziehungen zu Verpackungsspezialisten, die über fundierte technische Expertise im Bereich chemischer Anwendungen verfügen. Sie verhandeln auf Basis des Gesamtnutzens (Zuverlässigkeit, technischer Support, Reaktionsfähigkeit, Liefersicherheit) und nicht ausschließlich über den Stückpreis.

Kostenauswirkungen: Unternehmen, die diesen Ansatz verfolgen, berichten von 60-75% weniger verpackungsbezogenen Vorfällen und 40% niedrigeren Gesamtverpackungskosten, obwohl sie 5-12% höhere Stückpreise für Behälter zahlen.

Ingenieurlösungen frühzeitig entwickeln, nicht erst, wenn Probleme auftreten.

Die meisten Verpackungsfehler entstehen dadurch, dass man versucht, ein bereits vorhandenes Material in eine bereits vorhandene Verpackung zu pressen, anstatt von vornherein die richtige Lösung zu entwickeln.

Hochleistungsansatz: Binden Sie Verpackungstechniker bereits in die Produktentwicklung und Rezepturphase ein – bevor Sie sich auf bestimmte Behälter festlegen. So haben Sie die größte Flexibilität, die Verpackung optimal auf die Produktleistung abzustimmen, anstatt später Einschränkungen improvisieren zu müssen.

Beispiel: Ein Spezialchemieunternehmen beauftragte Lintyco mit der Überprüfung der Rezeptur für eine neue Produktlinie von Industriereinigern. Dank unseres frühzeitigen Verständnisses der chemischen Zusammensetzung konnten wir spezielle Behältermaterialien und Abfüllanlagen empfehlen, die den besonderen Eigenschaften des Produkts gerecht wurden. Der Wettbewerber hatte sechs Monate zuvor eine ähnliche Produktlinie mit Standardverpackungen auf den Markt gebracht und acht Monate lang Probleme mit der Versiegelung und der Beschädigung der Behälter behoben, bevor er schließlich seine Verpackung zu dreifachen Kosten des ursprünglich von uns veranschlagten Preises neu entwickelte.

Bauen Sie Redundanz in Ihre Lieferkette ein.

Chemische Betriebe können sich Unterbrechungen der Verpackungsversorgung nicht leisten. Eine Produktionslinie ohne zu befüllende Behälter bedeutet nur teure Produktionsfläche.

Hochleistungsansatz: Halten Sie qualifizierte Ersatzlieferanten für kritische Verpackungskomponenten bereit. Dies bedeutet nicht, alles von zwei Lieferanten zu beziehen (was zu Volumenverlusten und höheren Kosten führt), sondern vielmehr, vorqualifizierte Alternativen mit dokumentierter Kompatibilität bereitzuhalten, die bei Bedarf schnell aktiviert werden können.

Kostenauswirkungen: Dieser Ansatz erhöht die Verpackungskosten typischerweise um 2-4% (durch die Aufrechterhaltung doppelter Qualifikationen und kleinere Volumenaufteilungen), verhindert aber die Kosten von 100% für Produktionsausfälle, wenn es bei den Hauptlieferanten zu Problemen kommt.

Arbeiten Sie mit ingenieurtechnisch orientierten Lieferanten zusammen

Es gibt einen grundlegenden Unterschied zwischen Verpackungsvertrieben (die Ihnen verkaufen, was sich in ihrem Lager befindet) und Verpackungsingenieuren (die Lösungen speziell für Ihre Bedürfnisse entwickeln).

Wie man ingenieurtechnisch orientierte Partner findet:

- Sie stellen detaillierte Fragen zu Ihrer Chemie, Ihren Prozessen und Ihrer Lieferkette, bevor sie Lösungen empfehlen.

- Sie fordern Ihr Sicherheitsdatenblatt an und beziehen sich in ihren Angeboten ausdrücklich darauf.

- Sie bieten Werksabnahmetests (FAT) und Standortabnahmetests (SAT) als Standardverfahren an.

- Ihre Vorschläge beinhalten eine Analyse der gesamten Betriebskosten, nicht nur die Preisgestaltung der Ausrüstung.

- Sie pflegen kontinuierliche technische Supportbeziehungen, nicht nur transaktionsorientierte Verkäufe.

Lintycos Ansatz: Wir verkaufen keine Standard-Verpackungsanlagen. Wir entwickeln komplette Abfüllsysteme, die auf Ihre spezifischen chemischen Eigenschaften, regulatorischen Anforderungen und betrieblichen Rahmenbedingungen zugeschnitten sind. Dies umfasst die Werksabnahmeprüfung (FAT) in unserem Werk, die überwachte Installation, die Abnahmeprüfung (SAT) bei Ihnen vor Ort sowie fortlaufenden technischen Support während der gesamten Entwicklung Ihres Betriebs.

Unsere Lösungen für die chemische Verpackung reichen von einzelnen Abfüllstationen für Kleinbetriebe bis hin zu kompletten, schlüsselfertigen Anlagen, die Tausende von Behältern pro Schicht verarbeiten. Jedes System wird unter Berücksichtigung von Konformität, Sicherheit und Betriebssicherheit als unabdingbare Anforderungen entwickelt.

Fragen von anderen Einkaufsleitern

F: ”Woher weiß ich, ob ich für meine Geräte eine ATEX/IECEx-Zertifizierung benötige?”

A: Wenn Ihr Material einen Flammpunkt unter 60 °C (140 °F) hat oder ein brennbares Pulver ist, fällt es mit hoher Wahrscheinlichkeit in einen explosionsgefährdeten Bereich. Gehen Sie aber nicht von Vermutungen aus – hierfür ist eine formelle Gefahrenbereichseinstufung durch einen qualifizierten Industriehygieniker oder Sicherheitsingenieur erforderlich.

Sobald Sie die entsprechende Klassifizierung erhalten haben (typischerweise Zone 0, 1 oder 2 für Gase/Dämpfe bzw. Zone 20, 21 oder 22 für Stäube), muss Ihre Ausrüstung für diese Zone zertifiziert sein. Der Betrieb nicht zertifizierter Geräte in explosionsgefährdeten Bereichen stellt nicht nur einen Verstoß gegen gesetzliche Bestimmungen dar, sondern ist im Falle eines Unfalls strafbare Fahrlässigkeit.

Budgetauswirkungen: ATEX/IECEx-zertifizierte Geräte kosten in der Regel 25-45% mehr als Standardversionen, dies ist jedoch für explosionsgefährdete Bereiche nicht optional.

F: ”Können wir durch die Verwendung wiederaufbereiteter Container Geld sparen?”

A: Für viele Anwendungsbereiche ja – wiederaufbereitete Fässer und IBCs bieten ein ausgezeichnetes Preis-Leistungs-Verhältnis. Zugelassene Aufbereitungsbetriebe reinigen, prüfen und zertifizieren Behälter gemäß den UN-Standards, sodass diese die Vorschriften für Gefahrguttransporte vollständig erfüllen.

Kritische Anforderungen:

- Verwenden Sie ausschließlich Behälter, die von lizenzierten Betrieben mit vollständiger Rückverfolgbarkeit aufbereitet wurden.

- Prüfen Sie, ob das Aufbereitungszertifikat mit Ihrer spezifischen Chemikalien- und Verpackungsgruppe übereinstimmt.

- Festlegung von Höchstaltersgrenzen (die meisten Aufbereiter empfehlen eine maximale Lebensdauer von 5-7 Jahren).

- Behälter, die zuvor unverträgliche Chemikalien enthielten, dürfen niemals wiederaufbereitet werden.

Kostenrealität: Aufbereitete Stahlfässer sind 40–55 £ günstiger als neue. Aufbereitete IBCs sind 30–45 £ günstiger als neue. Bei hohem Durchsatz entspricht dies jährlichen Einsparungen von 50.000–150.000 £.

Risiko: Die häufigste Fehlerursache ist, dass Lieferanten bei Reinigung und Inspektion sparen. Setzen Sie daher auf etablierte Aufbereiter, die über eine entsprechende Haftpflichtversicherung verfügen und Aufbereitungszertifikate mit Chargenrückverfolgbarkeit ausstellen.

F: ”Wie hoch sind die tatsächlichen Wartungskosten für automatisierte Abfüllanlagen?”

A: Planen Sie jährlich 5-81 TP3T des Anschaffungspreises der Ausrüstung für vorbeugende Wartung, Verbrauchsmaterialien und kleinere Reparaturen ein. Beispielsweise kostet die ordnungsgemäße Wartung einer Abfüllanlage im Wert von 1 TP4T60.000 jährlich etwa 1 TP4T3.000-4.800.

Dies umfasst:

- Pumpenüberholung oder -austausch (jährlich bei Anwendungen mit hoher Einschaltdauer)

- Ventil- und Dichtungsaustausch