โทรศัพท์ตอนตี 3 ที่ผู้จัดการฝ่ายจัดซื้อคนไหนก็ไม่อยากรับ

เวลา 2:47 น. โทรศัพท์ของคุณดังขึ้น สินค้าประเภทตัวทำละลายอุตสาหกรรมถูกปฏิเสธที่ด่านชายแดนเยอรมนี เนื่องจากเครื่องหมาย UN ไม่ถูกต้อง ตู้คอนเทนเนอร์ถูกกักกัน สายการผลิตของลูกค้าหยุดชะงัก และคุณกำลังเผชิญกับค่าปรับล่าช้า 85,000 ยูโร ค่าใช้จ่ายในการบรรจุหีบห่อใหม่แบบเร่งด่วน และอาจสูญเสียลูกค้ารายใหญ่ที่สุดในยุโรปไป.

สาเหตุมาจากอะไร? ก็คือ "รายละเอียด" ด้านบรรจุภัณฑ์ที่มองข้ามไปเมื่อหกเดือนก่อน ตอนที่คุณอนุมัติซัพพลายเออร์รายใหม่เพื่อประหยัดค่าใช้จ่ายด้านตู้คอนเทนเนอร์ไป 81,000 ตัน.

ในอุตสาหกรรมเคมี การบรรจุภัณฑ์ไม่ได้เป็นเพียงแค่การหาถังที่เหมาะสมกับงบประมาณเท่านั้น แต่ยังเกี่ยวกับการฝ่าฟันอุปสรรคด้านกฎระเบียบมากมาย ซึ่งการไม่ปฏิบัติตามกฎเพียงข้อเดียวอาจก่อให้เกิดผลกระทบต่อเนื่องเป็นลูกโซ่ เช่น การรั่วไหลสู่สิ่งแวดล้อม การถูกปฏิเสธที่ด่านชายแดน อุบัติเหตุในโรงงาน และความรับผิดทางกฎหมายอย่างร้ายแรง สำหรับผู้เชี่ยวชาญด้านการจัดซื้อจัดจ้าง คำถามที่แท้จริงจึงไม่ใช่ว่า... “ฉันสามารถหาผู้จำหน่ายที่ถูกกว่านี้ได้ไหม?” แต่ในทางกลับกัน: “โซลูชันการบรรจุสารเคมีที่ปลอดภัยที่สุด สอดคล้องกับข้อกำหนดมากที่สุด และคุ้มค่าที่สุดสำหรับวัสดุและห่วงโซ่อุปทานของฉันคืออะไร?”

จากการทำงานร่วมกับผู้ผลิตสารเคมีกว่า 200 รายตลอดระยะเวลา 15 ปี เราได้เห็นรูปแบบเดิมๆ ซ้ำแล้วซ้ำเล่า: บริษัทที่มองบรรจุภัณฑ์เป็นเพียงสินค้าโภคภัณฑ์ ย่อมต้องจ่ายต้นทุนแฝงมากกว่าบริษัทที่ออกแบบบรรจุภัณฑ์ให้เป็นระบบควบคุมความเสี่ยงตั้งแต่เริ่มต้นถึง 5-10 เท่า.

คู่มือนี้ออกแบบมาเพื่อช่วยคุณหลีกเลี่ยงการตกเป็นเหยื่อของเรื่องราวการโทรศัพท์ตอนตี 3 นั่นเอง.

สิ่งที่ผู้จัดการฝ่ายจัดซื้อทุกคนควรรู้ก่อนเป็นอันดับแรก

ก่อนที่คุณจะเริ่มขอใบเสนอราคาจากซัพพลายเออร์ คุณต้องเข้าใจความจริงพื้นฐานข้อหนึ่งก่อน นั่นคือ สารเคมีไม่ได้ถูกจัดว่าเป็น "สารอันตราย" จากชื่อหรือการใช้งาน แต่ถูกจัดประเภทตามพฤติกรรมของมันเมื่อเกิดเหตุการณ์ผิดปกติขึ้น.

โปรไฟล์ความเสี่ยงทั้งสี่ที่กำหนดทุกสิ่ง

1. วัสดุไวไฟ

สารเหล่านี้ติดไฟง่ายและก่อให้เกิดความเสี่ยงต่อการเกิดไฟไหม้อย่างมากในระหว่างการจัดเก็บและการขนส่ง ตัวอย่างเช่น ตัวทำละลาย แอลกอฮอล์ และสารกลั่นจากปิโตรเลียม วัสดุบรรจุภัณฑ์ที่ไม่เหมาะสมอาจทำปฏิกิริยากับสารไวไฟ ทำให้ความเสี่ยงต่อการเกิดไฟไหม้เพิ่มขึ้นอย่างมาก โดยทั่วไปแล้วจำเป็นต้องใช้ภาชนะโลหะที่มีการต่อสายดินอย่างถูกต้อง.

ผลกระทบด้านต้นทุนที่แท้จริง: บริษัทผู้ผลิตสารปรุงแต่งรสอาหารที่เราทำงานด้วยแห่งหนึ่ง ใช้ถัง IBC พลาสติกสำหรับบรรจุสารสกัดที่มีแอลกอฮอล์เป็นส่วนประกอบ ซึ่งในทางเทคนิคแล้วสามารถทำได้ แต่บริษัทประกันภัยของพวกเขาตรวจพบข้อผิดพลาดนี้ระหว่างการตรวจสอบ การเปลี่ยนบรรจุภัณฑ์ที่เกิดขึ้นส่งผลให้มีค่าใช้จ่าย 1,470,000 ดอลลาร์สหรัฐ และทำให้การเปิดตัวผลิตภัณฑ์สองรายการล่าช้าออกไป.

2. สารกัดกร่อน

วัสดุที่ทำให้พื้นผิวเสื่อมสภาพ ทำลายเนื้อเยื่อ หรือกัดกร่อนภาชนะบรรจุ หมวดหมู่นี้รวมถึงกรด ด่าง และสารทำความสะอาดอุตสาหกรรมบางชนิด วัสดุบรรจุภัณฑ์และสิ่งของที่บรรจุอยู่ภายในต้องไม่มีปฏิกิริยาทางเคมีหรือปฏิกิริยาทางไฟฟ้าอย่างมีนัยสำคัญระหว่างวัสดุและสิ่งของเหล่านั้น.

ผลกระทบด้านต้นทุนที่แท้จริง: วัสดุที่มีฤทธิ์กัดกร่อนจำเป็นต้องใช้วัสดุบุและสารเคลือบชนิดพิเศษ ผู้ผลิตสารเคลือบรายหนึ่งได้เรียนรู้เรื่องนี้ด้วยประสบการณ์อันเจ็บปวด เมื่อสารเติมแต่งที่เป็นกรดทำให้วัสดุบุภายในถังมาตรฐานเสื่อมสภาพภายใน 90 วัน ส่งผลให้ผลิตภัณฑ์มูลค่า 180,000 ปอนด์ ($180,000) ปนเปื้อนก่อนที่ใครจะสังเกตเห็น.

3. สารเคมีที่เป็นพิษ

เป็นอันตรายหากสูดดม กลืนกิน หรือดูดซึมผ่านผิวหนัง นี่ไม่ได้หมายถึงแค่ฉลาก "สารพิษ" เท่านั้น แต่สารเคมีขั้นกลางในอุตสาหกรรมหลายชนิดก็จัดอยู่ในประเภทนี้เช่นกัน บรรจุภัณฑ์ต้องสามารถป้องกันการรั่วไหลได้อย่างสมบูรณ์โดยไม่มีการรั่วซึมแม้แต่น้อย.

ผลกระทบด้านต้นทุนที่แท้จริง: โดยทั่วไปแล้ว วัสดุที่เป็นพิษต้องได้รับการรับรองจาก UN Packing Group I หรือ II ซึ่งจะเพิ่มต้นทุนบรรจุภัณฑ์ตามมาตรฐาน 15-30% อย่างไรก็ตาม การลดระดับมาตรฐานเพื่อประหยัดค่าใช้จ่ายอาจส่งผลให้สินค้าถูกปฏิเสธและก่อให้เกิดความเสี่ยงด้านความรับผิดทางกฎหมายที่อาจมากกว่าเงินที่ประหยัดได้มาก.

4. วัสดุที่ทำปฏิกิริยาได้

สารที่ทำปฏิกิริยารุนแรงกับอากาศ น้ำ หรือวัสดุอื่นๆ สารเหล่านี้เป็นสารที่ยากต่อการบรรจุหีบห่อมากที่สุด และมักต้องการบรรยากาศเฉื่อยหรือสารคงตัวชนิดพิเศษ.

ผลกระทบด้านต้นทุนที่แท้จริง: ผู้จัดจำหน่ายสารเคมีเฉพาะทางรายหนึ่งเคยผสมผงเคมีที่ทำปฏิกิริยาได้กับวัสดุบรรจุภัณฑ์เวอร์มิคูไลต์มาตรฐาน โดยเวอร์มิคูไลต์นั้นมีปริมาณความชื้นเล็กน้อย ปฏิกิริยาคายความร้อนที่เกิดขึ้นทำให้พาเลททั้งหมดเสียหายและนำไปสู่การสอบสวนเรื่องวัตถุอันตราย ค่าใช้จ่ายทั้งหมด: 92,000 ดอลลาร์สหรัฐ บวกกับค่าใช้จ่ายในการรายงานตามข้อกำหนดอีก 6 เดือน.

สามคำถามที่สำคัญกว่าราคา

ก่อนขอใบเสนอราคา โปรดตอบคำถามเหล่านี้อย่างตรงไปตรงมา:

- สถานะทางกายภาพและพฤติกรรมของวัสดุภายใต้ความเค้นเป็นอย่างไร? (ความร้อน การสั่นสะเทือน และการเปลี่ยนแปลงความดันระหว่างการขนส่ง)

- วัสดุนี้มีฤทธิ์กัดกร่อน ระเหยง่าย หรือทำปฏิกิริยากับวัสดุบรรจุภัณฑ์ทั่วไปหรือไม่? (อย่าคาดเดา – ตรวจสอบด้วยข้อมูล)

- ผลิตภัณฑ์นี้สามารถขนส่งข้ามพรมแดนระหว่างประเทศได้หรือไม่ และอยู่ภายใต้เขตอำนาจศาลทางกฎหมายใดบ้าง? (ADR สำหรับยุโรป, IMDG สำหรับการขนส่งทางทะเล, IATA สำหรับการขนส่งทางอากาศ, 49 CFR สำหรับสหรัฐอเมริกา)

หากคุณไม่สามารถตอบคำถามทั้งสามข้อด้วยข้อมูลที่เฉพาะเจาะจง ไม่ใช่ข้อสันนิษฐาน แสดงว่าคุณยังไม่พร้อมที่จะประเมินตัวเลือกบรรจุภัณฑ์.

เอกสาร SDS ของคุณไม่ใช่เอกสารราชการที่ยุ่งยาก

ทีมจัดซื้อส่วนใหญ่ปฏิบัติต่อเอกสารข้อมูลความปลอดภัย (Safety Data Sheet หรือ SADS) เป็นเพียงเอกสารปฏิบัติตามข้อกำหนดที่ต้องเก็บไว้ ซึ่งเป็นความเข้าใจผิดอย่างสิ้นเชิง เอกสารข้อมูลความปลอดภัยให้ข้อมูลโดยละเอียดเกี่ยวกับคุณสมบัติทางเคมี วิธีการใช้งาน และมาตรการฉุกเฉิน ซึ่งจำเป็นอย่างยิ่งสำหรับการเลือกบรรจุภัณฑ์ที่เหมาะสม.

ลองนึกถึงเอกสาร SDS ของคุณว่าเป็นเอกสารข้อมูลจำเพาะทางเทคนิคที่บอกคุณว่า:

เอกสารข้อมูลความปลอดภัยของวัสดุ (SDS) เปิดเผยอะไรบ้างเกี่ยวกับบรรจุภัณฑ์

ส่วนที่ 7 (การจัดการและการจัดเก็บ): ส่วนนี้จะบอกคุณถึงวัสดุที่ใช้งานร่วมกันได้ หากระบุว่า “เก็บในภาชนะสแตนเลสหรือโพลีเอทิลีน” นั่นไม่ใช่คำแนะนำ แต่เป็นคำแนะนำทางวิศวกรรมที่อิงจากการทดสอบปฏิกิริยา หากไม่ปฏิบัติตาม คุณกำลังเสี่ยงงบประมาณของคุณโดยที่นักเคมีที่คิดค้นสูตรผลิตภัณฑ์นั้นคิดผิด.

ส่วนที่ 9 (คุณสมบัติทางกายภาพและทางเคมี): ข้อมูลจุดวาบไฟ ความดันไอ และค่า pH ในที่นี้ จะเป็นตัวกำหนดว่าคุณจำเป็นต้องใช้ลิ้นระบายแรงดันหรือไม่ พลาสติกหรือโลหะชนิดใดปลอดภัยกว่า และบรรจุภัณฑ์ของคุณต้องทนต่ออุณหภูมิได้เท่าใดในระหว่างการขนส่ง.

ส่วนที่ 10 (ความเสถียรและปฏิกิริยา): ส่วนนี้อาจช่วยปกป้องบริษัทของคุณจากเหตุการณ์ร้ายแรงได้ เนื่องจากระบุวัสดุที่ไม่เข้ากันซึ่งอาจก่อให้เกิดปฏิกิริยา ซึ่งเป็นข้อมูลสำคัญในการเลือกปะเก็น วัสดุวาล์ว และแม้กระทั่งวัสดุบรรจุภัณฑ์ที่ใช้ในการรักษาความปลอดภัยของตู้คอนเทนเนอร์ระหว่างการขนส่ง.

ส่วนที่ 14 (ข้อมูลการขนส่ง): ตรงนี้คือที่ที่หมายเลข UN ชื่อสินค้าที่ถูกต้องสำหรับการขนส่ง กลุ่มบรรจุภัณฑ์ และข้อจำกัดในการขนส่ง ข้อมูลเหล่านี้ไม่ใช่รายละเอียดที่ไม่จำเป็น แต่เป็นตัวกำหนดว่าบรรจุภัณฑ์ใดได้รับอนุญาตตามกฎหมายสำหรับการขนส่งของคุณ.

กับดักการรับรอง

นี่คือจุดที่ทีมจัดซื้อหลายทีมพลาดพลั้ง: คำรับรองจากซัพพลายเออร์ของคุณว่าพวกเขามี "ประสบการณ์ด้านสารเคมี" นั้นไม่มีความหมายอะไรเลย หากพวกเขาไม่สามารถแสดงให้เห็นถึงความคุ้นเคยกับเอกสารข้อมูลความปลอดภัย (SDS) เฉพาะของคุณได้.

สัญญาณเตือนภัยระดับสีแดง: หากผู้จำหน่ายบรรจุภัณฑ์ไม่ขอเอกสารข้อมูลความปลอดภัย (SDS) จากคุณก่อนเสนอราคา แสดงว่าพวกเขากำลังคาดเดา และในบรรจุภัณฑ์สำหรับวัสดุอันตราย การคาดเดาเป็นเรื่องที่เสียค่าใช้จ่ายสูง.

เราได้ร่วมงานกับผู้ผลิตสารตัวกลางทางเภสัชกรรมรายหนึ่ง ซึ่งซัพพลายเออร์รายก่อนหน้านี้ได้จัดหาบรรจุภัณฑ์ที่ "เหมาะสม" มาให้เป็นเวลาสามปี เมื่อพวกเขาจ้างนักเคมีมาตรวจสอบเอกสารข้อมูลความปลอดภัยของผลิตภัณฑ์ (SDS) เทียบกับวัสดุบรรจุภัณฑ์ พวกเขาก็พบว่าวัสดุบุภายในถังบรรจุภัณฑ์กำลังเสื่อมสภาพลงอย่างช้าๆ จากตัวทำละลายอินทรีย์ในปริมาณเล็กน้อย ผลิตภัณฑ์ยังคงปลอดภัย แต่ระดับการปนเปื้อนค่อยๆ เพิ่มขึ้น ปัญหาดังกล่าวถูกตรวจพบในระหว่างการตรวจสอบคุณภาพของลูกค้าเท่านั้น ซึ่งเร็วกว่ากำหนดถึงหกเดือนที่จะทำให้ต้องปฏิเสธผลิตภัณฑ์ในล็อตนั้น.

ต้นทุนของการไม่ศึกษาเอกสารข้อมูลความปลอดภัย (SDS): $340,000 ในการแก้ไขงาน ปรับปรุงบรรจุภัณฑ์ และซ่อมแซมความสัมพันธ์กับลูกค้า.

ตัวเลือกบรรจุภัณฑ์สารเคมีอุตสาหกรรม: อะไรที่ได้ผลจริง (และอะไรที่เป็นความเสี่ยง)

ในโลกของการบรรจุภัณฑ์มีตัวเลือกมากมายนับไม่ถ้วน แต่สำหรับสารเคมีอันตรายนั้น มีรูปแบบบรรจุภัณฑ์สามแบบที่ได้รับความนิยมอย่างมากด้วยเหตุผลที่ดี แต่ละแบบมีข้อดี ต้นทุนแฝง และกรณีการใช้งานที่เหมาะสมแตกต่างกัน.

ถังเหล็กและพลาสติก: อุปกรณ์คู่ใจในอุตสาหกรรม

ถังขนาดมาตรฐาน 200 ลิตร (55 แกลลอน) ยังคงเป็นหัวใจหลักของการขนส่งสารเคมีด้วยเหตุผลที่ว่า มันได้รับการพิสูจน์แล้วว่าใช้งานได้หลากหลาย และเป็นที่เข้าใจกันโดยทั่วไปในห่วงโซ่อุปทาน.

สิ่งที่ฝ่ายจัดซื้อจัดจ้างมักมองข้าม:

- สารเคลือบภายในมีความสำคัญอย่างยิ่ง. ถังเหล็กมาตรฐานมีราคา $45-65 ส่วนถังแบบเดียวกันแต่เคลือบด้วยฟีนอลิกอีพ็อกซีซึ่งเหมาะสำหรับสารเคมีที่มีฤทธิ์กัดกร่อนจะมีราคา $85-110 ส่วนต่าง $40 นี้ช่วยป้องกันการปนเปื้อนของผลิตภัณฑ์ได้ถึง $5,000.

- การรับรองจาก UN ไม่ใช่การรับรองถาวร. ถังพลาสติกได้รับการรับรองจากองค์การสหประชาชาติซึ่งมีอายุการใช้งาน 5 ปี ดังนั้นจึงต้องตรวจสอบวันที่ผลิต การใช้ถังที่หมดอายุแล้วถือเป็นการฝ่าฝืนกฎระเบียบการขนส่ง แม้ว่าถังเหล่านั้นจะดูสภาพสมบูรณ์ก็ตาม.

- คุณภาพของตราประทับเป็นตัวกำหนดความรับผิดชอบด้านประกันภัย. ซีลปะเก็นประสิทธิภาพสูงมีราคาสูงกว่า $3-8 ต่อถัง แต่สามารถสร้างความแตกต่างระหว่างการรั่วไหลเล็กน้อยที่จำกัดอยู่ภายในบรรจุภัณฑ์รอง กับเหตุการณ์ด้านสิ่งแวดล้อมครั้งใหญ่ได้.

ดีที่สุดสำหรับ: เหมาะสำหรับวัสดุที่ต้องการความจุ 50-220 ลิตร การขนส่งไปยังปลายทางหลายแห่งที่การจัดการแบบมาตรฐานมีความสำคัญ หรือการดำเนินงานที่มีโปรแกรมการปรับสภาพและนำกลับมาใช้ใหม่.

ค่าใช้จ่ายแฝงที่อาจส่งผลต่อการวางแผนงบประมาณ: โดยทั่วไป การกำจัดหรือการปรับสภาพถังบรรจุจะมีค่าใช้จ่าย 12-25 ปอนด์ต่อหน่วย ขึ้นอยู่กับระดับการปนเปื้อน สำหรับวัสดุอันตราย ถังบางประเภทต้องใช้การทำความสะอาดแบบพิเศษ ซึ่งอาจมีค่าใช้จ่าย 40-70 ปอนด์ต่อหน่วย ทำให้บางครั้งถังแบบใช้ครั้งเดียวอาจประหยัดกว่าถังแบบใช้ซ้ำได้.

ตู้คอนเทนเนอร์ขนาดกลาง (IBCs): ประสิทธิภาพในระดับการผลิตขนาดใหญ่

โดยทั่วไปแล้ว IBC มีความจุประมาณ 1,000 ลิตร และให้ความจุในการจัดเก็บมากกว่าถังขนาด 200 ลิตรจำนวน 4 ถัง บนพื้นที่พาเลทเดียวกัน ประมาณ 251 ตัน สำหรับการดำเนินงานที่จัดการของเหลวจำนวนมาก ข้อได้เปรียบด้านความจุนี้หมายถึงต้นทุนด้านโลจิสติกส์ที่ลดลงโดยตรง.

เศรษฐศาสตร์ในโลกแห่งความเป็นจริง:

บริษัทจัดจำหน่ายตัวทำละลายชนิดพิเศษที่เราทำงานด้วยได้วิเคราะห์ต้นทุนรวมต่อลิตรที่ส่งมอบ:

- กลองชุด: 5 ถังต่อพาเลท = ปริมาตรทั้งหมด 1,000 ลิตร

- ระยะเวลาในการบรรจุ: 45 นาที สำหรับ 5 ถัง

- การใช้ประโยชน์จากพาเลท: 1,000 ลิตรต่อพาเลท

- ค่าขนส่งต่อลิตร: $0.32

- จำนวนขั้นตอนการจัดการทั้งหมด: การบรรจุ 5 ครั้ง + การปิดผนึก 5 ครั้ง + การติดฉลาก 5 ครั้ง

- ไอบีซี: 1 คอนเทนเนอร์ต่อพาเลท = ปริมาตรทั้งหมด 1,000 ลิตร

- ระยะเวลาในการบรรจุ: 12 นาที สำหรับถัง IBC 1 ถัง

- การใช้ประโยชน์จากพาเลท: 1,000 ลิตรต่อพาเลท

- ค่าขนส่งต่อลิตร: $0.24

- ขั้นตอนการจัดการทั้งหมด: บรรจุ 1 ครั้ง + ปิดผนึก 1 ครั้ง + ติดฉลาก 1 ครั้ง

ผลลัพธ์: โดยทั่วไปแล้ว บริษัทต่างๆ รายงานว่า การเปลี่ยนจากถังเหล็กมาใช้ถัง IBC ช่วยลดต้นทุนโดยรวมที่เกี่ยวข้องกับบรรจุภัณฑ์ได้อย่างมาก ซึ่งเป็นผลมาจากประสิทธิภาพการดำเนินงานที่ดีขึ้น และค่าใช้จ่ายในการขนส่ง จัดเก็บ และกำจัดที่ลดลง ผู้จัดจำหน่ายรายนี้คำนวณว่าสามารถคืนทุนจากการลงทุนในถัง IBC ได้ภายใน 18 เดือน แม้ว่าจะคำนึงถึงต้นทุนต่อหน่วยที่สูงขึ้นแล้วก็ตาม.

สิ่งที่พวกเขาไม่ได้บอกคุณ:

ข้อดีข้อเสียระหว่างการซ่อมแซมและการเปลี่ยนใหม่: ถัง IBC สามารถทำความสะอาดและรับรองใหม่เพื่อนำกลับมาใช้ใหม่ได้โดยผู้เชี่ยวชาญ แต่บรรจุภัณฑ์ที่ปนเปื้อนจะต้องถูกกำจัดและนำกลับมาใช้ใหม่ในลักษณะที่มีประสิทธิภาพ เป็นไปตามข้อกำหนด และเป็นมิตรต่อสิ่งแวดล้อม ค่าใช้จ่ายในการปรับสภาพอยู่ที่ 85-150 ปอนด์ต่อถัง IBC หากรวมค่าขนส่งไป/กลับจากโรงงานปรับสภาพแล้ว ค่าใช้จ่ายรวมต่อรอบจะอยู่ที่ 120-200 ปอนด์ หลังจากปรับสภาพ 3-4 รอบแล้ว ถัง IBC ส่วนใหญ่จะมีค่าใช้จ่ายในการซื้อใหม่มากกว่าการซื้อถังแบบใช้ครั้งเดียวทิ้งเสียอีก.

กลยุทธ์ทางเลือก: บางโรงงานกำลังเปลี่ยนมาใช้ถุงรองถัง IBC แบบใช้ครั้งเดียวทิ้งภายในกรงที่ใช้ซ้ำได้ ถุงรองมีราคา 1 ตันต่อถัง (ประมาณ 40-60 แกลลอน) กรงใช้งานได้นานกว่า 10 ปี และช่วยลดขั้นตอนการซ่อมแซมและปรับสภาพถังได้อย่างสิ้นเชิง.

ดีที่สุดสำหรับ: การดำเนินงานแปรรูปวัสดุที่เข้ากันได้มากกว่า 3,000 ลิตรต่อวัน การจัดส่งให้กับลูกค้าประจำที่มีระบบโลจิสติกส์การส่งคืนถัง IBC เปล่า หรือผลิตภัณฑ์ของเหลวจำนวนมากที่ประสิทธิภาพการจ่าย ณ สถานที่ของลูกค้ามีความสำคัญ.

ความเป็นจริงของการใช้พื้นที่อย่างมีประสิทธิภาพ: ถัง IBC สามารถวางซ้อนกันได้สูงถึงสี่ชั้นโดยไม่ต้องใช้พาเลทเพิ่มเติม เนื่องจากโครงสร้างแบบคอมโพสิตที่มีฐานพาเลทในตัว ความสามารถในการวางซ้อนในแนวตั้งนี้มักช่วยประหยัดพื้นที่ในคลังสินค้าได้มากกว่าข้อได้เปรียบด้านความจุเพียงอย่างเดียว.

บรรจุภัณฑ์แบบยืดหยุ่นและถุงบรรจุในกล่อง: โปรดใช้ความระมัดระวังเป็นอย่างยิ่ง

ความสนใจในบรรจุภัณฑ์แบบยืดหยุ่นสำหรับสารเคมีกำลังเพิ่มมากขึ้น เนื่องจากมีน้ำหนักเบา ใช้ปริมาณวัสดุน้อยลง และดูเป็นมิตรต่อสิ่งแวดล้อมมากกว่า แต่ความเป็นจริงสำหรับวัสดุอันตรายก็คือ ความยืดหยุ่นมักหมายถึงความเปราะบางด้วยเช่นกัน.

เมื่อมันได้ผล: ผงที่ไม่ทำปฏิกิริยา มีองค์ประกอบทางเคมีที่เสถียร ผลิตภัณฑ์ที่ขนส่งในระยะทางสั้นๆ โดยมีการจัดการน้อยที่สุด หรือวัสดุที่จะถูกบริโภคทันทีเมื่อมาถึง (ไม่มีระยะเวลาจัดเก็บ).

เมื่อมันล้มเหลวอย่างร้ายแรง: สินค้าที่ทำปฏิกิริยาได้ง่าย ของเหลวที่มีฤทธิ์กัดกร่อน วัสดุที่ต้องเก็บรักษานานหลายสัปดาห์ หรือสินค้าที่อาจได้รับความเสียหายจากการขนส่งแบบหลายรูปแบบ.

เหตุการณ์ที่เปลี่ยนคำแนะนำของเรา: ผู้ผลิตสีฝุ่นเคลือบเปลี่ยนมาใช้ถุงบรรจุภัณฑ์แบบยืดหยุ่นสำหรับวัสดุที่ดูดความชื้นได้เล็กน้อย ถุงเหล่านี้ควรจะถูกปิดผนึกด้วยวัสดุบรรจุภัณฑ์เฉื่อย ซัพพลายเออร์ใช้เวอร์มิคูไลต์มาตรฐาน ในระหว่างการขนส่งในช่วงฤดูร้อน ความผันผวนของอุณหภูมิทำให้เกิดการควบแน่นเล็กน้อย ปริมาณความชื้นในเวอร์มิคูไลต์ทำให้ผงจับตัวเป็นก้อน ส่งผลให้ผลิตภัณฑ์ 18 ตันใช้การไม่ได้ ปัญหาไม่ได้อยู่ที่ถุงแบบยืดหยุ่น แต่เป็นเพราะบรรจุภัณฑ์แบบยืดหยุ่นต้องการการดำเนินการที่สมบูรณ์แบบในทุกรายละเอียด และความเป็นจริงของห่วงโซ่อุปทานนั้นแทบจะไม่สามารถส่งมอบการดำเนินการที่สมบูรณ์แบบได้เสมอไป.

บทเรียนด้านการจัดซื้อจัดจ้าง: บรรจุภัณฑ์แบบยืดหยุ่นอาจใช้งานได้ดีเยี่ยมในบางกรณี แต่ก็ไม่เปิดโอกาสให้เกิดความผิดพลาดเลย เว้นแต่ว่าห่วงโซ่อุปทานทั้งหมดของคุณ ตั้งแต่การบรรจุจนถึงการจัดส่งขั้นสุดท้าย จะถูกควบคุมอย่างเข้มงวด ควรใช้บรรจุภัณฑ์แบบแข็งสำหรับวัสดุอันตราย.

คำถามเกี่ยวกับการเลือกอุปกรณ์บรรจุภัณฑ์

ภาชนะบรรจุเป็นเพียงครึ่งหนึ่งของสมการเท่านั้น วิธีการบรรจุต่างหากที่จะกำหนดคุณภาพของผลิตภัณฑ์ ความปลอดภัยของคนงาน และว่าสายการผลิตของคุณจะทำกำไรได้หรือกลายเป็นภาระ.

การบรรจุสารเคมีเหลว: ความแม่นยำภายใต้แรงดัน

การบรรจุของเหลวสำหรับสารเคมีอันตรายนั้นไม่ใช่เรื่องของความเร็ว แต่เป็นเรื่องของการควบคุม เครื่องจักรต้องส่งมอบปริมาณที่แม่นยำ ในขณะเดียวกันก็ต้องป้องกันไม่ให้ผู้ปฏิบัติงานสัมผัสกับไอระเหย การกระเด็น และการหกของสารเคมี.

ระบบสูบน้ำแบบใช้ปั๊ม (แบบเพริสตัลติกหรือแบบลูกสูบ):

ปั๊มชนิดนี้ใช้กลไกในการเคลื่อนย้ายของเหลว ทำให้เหมาะสำหรับวัสดุที่มีความหนืดสูงหรือสารเคมีที่ต้องการการจัดการอย่างอ่อนโยน ปั๊มแบบเพริสตัลติกจะไม่สัมผัสกับผลิตภัณฑ์ (ของเหลวจะอยู่ภายในท่อ) ทำให้เหมาะสำหรับวัสดุที่มีฤทธิ์กัดกร่อนสูง.

ต้นทุนที่เป็นจริง: ระบบที่ใช้ปั๊มทำงานที่ $15,000-45,000 ขึ้นอยู่กับระดับการทำงานอัตโนมัติ ปั๊มเองต้องได้รับการบำรุงรักษาทุก 6-12 เดือน โดยหัวปั๊มสำรองทำงานที่ $800-2,500.

ดีที่สุดสำหรับ: กรด ด่าง สารละลายข้น หรือวัสดุที่หากปนเปื้อนข้ามระหว่างล็อตจะก่อให้เกิดความเสียหายร้ายแรง.

ระบบวัดอัตราการไหล (แบบแม่เหล็กหรือแบบโคริโอลิส):

อุปกรณ์เหล่านี้วัดอัตราการไหลด้วยระบบอิเล็กทรอนิกส์และมีความแม่นยำสูงมากสำหรับของเหลวที่มีความหนืดต่ำถึงปานกลาง สำหรับวัสดุที่มีฤทธิ์กัดกร่อน ระบบวงปิดที่มีส่วนประกอบบุด้วย PTFE นั้นจำเป็นอย่างยิ่งเพื่อป้องกันไอระเหยและการสัมผัสโดยไม่ตั้งใจ.

ต้นทุนที่เป็นจริง: เครื่องเติมของเหลวแบบใช้มิเตอร์วัดการไหลทำงานที่ความเร็ว $25,000-75,000 มิเตอร์เองนั้นแทบจะไม่เสีย แต่ซีลวาล์วและการเบี่ยงเบนของเซ็นเซอร์อาจทำให้เกิดปัญหาด้านความแม่นยำได้หากละเลยการบำรุงรักษาเชิงป้องกัน.

ดีที่สุดสำหรับ: ตัวทำละลาย น้ำมัน และสารเคมี ที่ความแม่นยำในการบรรจุ ±0.1% มีความสำคัญต่อข้อกำหนดทางกฎหมายหรือเหตุผลด้านคุณภาพ.

ต้นทุนแฝงที่ทุกคนลืมไป: การจัดการไอระเหย

นี่คือสิ่งที่แยกการดำเนินงานของมือสมัครเล่นออกจากการดำเนินงานของมืออาชีพ: เครื่องบรรจุ $50,000 จะไร้ประโยชน์หากผู้ปฏิบัติงานไม่ยอมใช้งานเพราะการได้รับไอระเหยทำให้พวกเขาป่วย.

สารเคมีเหลวทุกชนิดที่ใช้เป็นสารเติมแต่งสำหรับวัสดุอันตรายจำเป็นต้องมีระบบดักจับไอระเหยในตัว นี่ไม่ใช่คุณสมบัติด้านความปลอดภัยที่ “ควรมี” แต่เป็นสิ่งที่ทำให้สายการผลิตสามารถใช้งานได้อย่างมีประสิทธิภาพ การระบายอากาศที่เหมาะสมต้องใช้ระบบกลไกในการกำจัดไอระเหยที่แหล่งกำเนิด ไม่ใช่แค่การเปิดช่องระบายอากาศเท่านั้น.

ความเป็นจริงของงบประมาณ: การติดตั้งระบบดูดควันอย่างเหมาะสมในสายการผลิตบรรจุภัณฑ์มีค่าใช้จ่ายประมาณ 8,000-18,000 ดอลลาร์ ขึ้นอยู่กับปริมาณอากาศที่ต้องการ การไม่มีระบบนี้ส่งผลเสียต่อธุรกิจของคุณ ทั้งการลาออกของพนักงาน วันลาป่วย การร้องเรียนจาก OSHA และในที่สุดอาจนำไปสู่คำสั่งหยุดงานที่ทำให้สายการผลิตของคุณหยุดชะงักโดยสิ้นเชิง.

ข้อดีของ Lintyco: ของเรา ระบบบรรจุของเหลว ติดตั้งระบบดักจับไอน้ำเป็นอุปกรณ์มาตรฐาน ไม่ใช่ส่วนเสริม เราพบว่าการพยายามติดตั้งระบบระบายอากาศเพิ่มเติมหลังจากติดตั้งระบบหลักแล้ว มีค่าใช้จ่ายสูงกว่าการออกแบบตั้งแต่เริ่มต้นถึง 2-3 เท่า ดูรายละเอียดเพิ่มเติมได้ในเอกสารฉบับเต็มของเรา คู่มือเครื่องจักรบรรจุของเหลว สำหรับข้อมูลจำเพาะโดยละเอียดเกี่ยวกับระบบการบรรจุแบบวงปิด.

การบรรจุสารเคมีชนิดผงและเม็ด: การควบคุมฝุ่นเป็นสิ่งสำคัญที่สุด

การบรรจุผงสารเคมีอันตรายเป็นความท้าทายที่ไม่เหมือนใคร: คุณต้องควบคุมปริมาณการใช้ให้แม่นยำ ในขณะเดียวกันก็ต้องป้องกันไม่ให้ฝุ่นละอองฟุ้งกระจายไปสู่สภาพแวดล้อมการทำงาน.

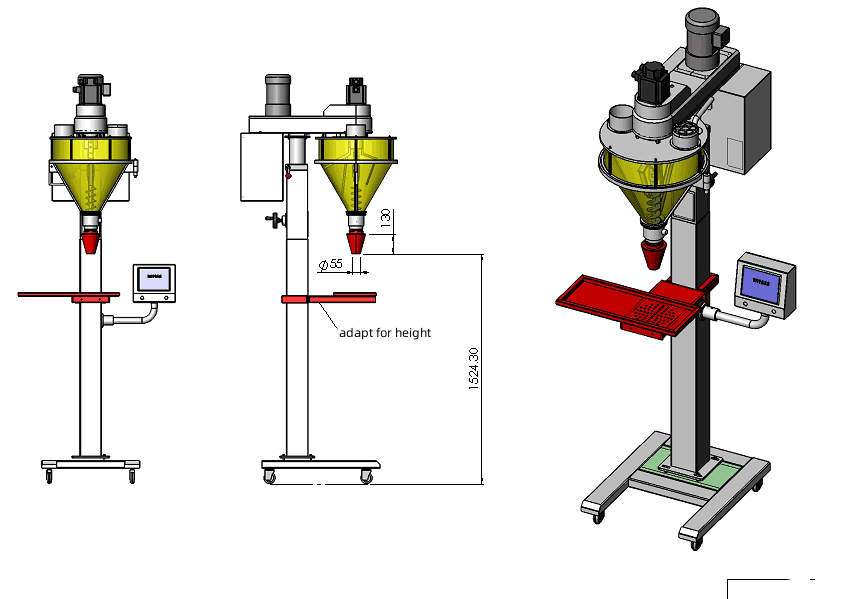

เครื่องบรรจุแบบเกลียว (การออกแบบสายพานลำเลียงแบบเกลียว):

ระบบลำเลียงผงแบบเกลียวหมุนจะวัดปริมาณผงลงในภาชนะอย่างแม่นยำ ระบบเหล่านี้มีความแม่นยำสูง (±0.5-21 ตัน ขึ้นอยู่กับลักษณะการไหลของวัสดุ) และสามารถรองรับผงได้หลากหลายประเภท.

คุณลักษณะสำคัญ: ถังป้อนวัสดุต้องปิดสนิทและมีระบบดูดฝุ่นในตัว เครื่องบรรจุแบบเกลียวลำเลียงที่มีถังป้อนวัสดุแบบเปิดนั้นพบได้ทั่วไปในอุตสาหกรรมอาหาร แต่ไม่เหมาะสมอย่างยิ่งสำหรับผงเคมีอันตราย.

ต้นทุนที่เป็นจริง: เครื่องบรรจุผงแบบเกลียวลำเลียงชนิดปิดผนึกที่เหมาะสำหรับผงอันตราย มีอายุการใช้งาน 18,000-65,000 ชั่วโมง ตัวเกลียวลำเลียงเองเป็นชิ้นส่วนที่สึกหรอได้ จึงต้องเปลี่ยนทุก 12-24 เดือน (อายุการใช้งาน 1,200-3,500 ชั่วโมง ขึ้นอยู่กับวัสดุและการเคลือบผิว).

ระบบชั่งน้ำหนักสุทธิพร้อมระบบควบคุมการสั่นสะเทือน:

ระบบเหล่านี้บรรจุวัสดุลงในภาชนะที่มีตาชั่ง โดยใช้ตัวป้อนแบบสั่นสะเทือนเพื่อควบคุมอัตราการไหล ระบบนี้ทำงานช้ากว่าระบบลำเลียงแบบเกลียว แต่ให้ความแม่นยำสูงกว่าสำหรับวัสดุราคาแพงที่ทุกกรัมมีความสำคัญ.

ต้นทุนที่เป็นจริง: ระบบชั่งน้ำหนักสุทธิทำงานที่ $35,000-85,000 กิโลกรัม มีกลไกที่เรียบง่ายกว่าระบบลำเลียงแบบเกลียว (บำรุงรักษาน้อยกว่า) แต่ต้องการพื้นที่มากกว่าและมีรอบการทำงานที่ยาวนานกว่า.

ข้อกำหนดเกี่ยวกับวัสดุกันระเบิด:

หากคุณบรรจุผงไวไฟ (สารเคมีอินทรีย์หลายชนิด ผงโลหะบางชนิด วัสดุอนุภาคละเอียด) ระบบการบรรจุทั้งหมดของคุณต้องได้รับการรับรอง ATEX หรือ IECEx สำหรับสภาพแวดล้อมที่อาจเกิดการระเบิดได้ นี่ไม่ใช่ทางเลือก แต่เป็นข้อกำหนดทางกฎหมาย.

ผลกระทบด้านต้นทุน: ชิ้นส่วนไฟฟ้ากันระเบิดเพิ่มต้นทุนอุปกรณ์ขึ้น 30-501 พันล้านหยวน เครื่องบรรจุแบบเกลียวลำเลียงมาตรฐานอาจมีราคา 35,000 พันล้านหยวน ในขณะที่รุ่นกันระเบิดมีราคา 52,000 พันล้านหยวน แต่ลองพิจารณาทางเลือกอื่นดู: การระเบิดของฝุ่นอาจทำลายโรงงานได้ ต้นทุนที่เพิ่มขึ้นนี้คือประกันภัยที่คุณหวังว่าจะไม่จำเป็นต้องใช้ แต่ก็จำเป็นต้องมีอย่างแน่นอน.

ข้อดีของ Lintyco: ระบบบรรจุผงเคมีของเราได้รับการออกแบบให้มีฮูดควบคุมฝุ่นในตัว ชิ้นส่วนไฟฟ้าป้องกันการระเบิดเป็นมาตรฐาน และเส้นทางลำเลียงผลิตภัณฑ์ปราศจากสิ่งปนเปื้อน เรามีความเชี่ยวชาญในด้านนี้มาอย่างยาวนาน เครื่องจักรบรรจุภัณฑ์ผงเคมีดิบ เนื่องจากข้อกำหนดทางวิศวกรรมมีความเข้มงวดมากจนซัพพลายเออร์อุปกรณ์บรรจุภัณฑ์ทั่วไปหลายรายไม่สามารถตอบสนองความต้องการได้อย่างน่าเชื่อถือ.

ระบบความปลอดภัยที่ป้องกันการโทรศัพท์ตอนตี 3

อุปกรณ์ทางเทคนิคมีความสำคัญ แต่สภาพแวดล้อมรอบ ๆ อุปกรณ์นั้นต่างหากที่จะเป็นตัวกำหนดว่าการปฏิบัติงานของคุณปลอดภัยอย่างแท้จริงหรือไม่ หรือเป็นเพียงแค่ปราศจากอุบัติเหตุจนกว่าจะเกิดเหตุการณ์ไม่คาดฝันขึ้น.

การระบายอากาศแบบแอคทีฟ: การออกแบบเพื่อขจัดอันตราย

มีความเข้าใจผิดที่อันตรายเกี่ยวกับการระบายอากาศ คือ การเปิดช่องระบายอากาศเพียงไม่กี่ช่องหรือการเปิดพัดลมดูดอากาศบางส่วนก็ถือว่าเป็นการระบายอากาศที่ "เพียงพอ" แล้ว ซึ่งไม่ใช่เช่นนั้น.

การระบายอากาศที่เหมาะสมนั้นต้องใช้ระบบกลไกที่ออกแบบมาเพื่อกำจัดไอระเหยที่แหล่งกำเนิด ไม่ใช่การหมุนเวียนอากาศทั่วไปเพื่อหวังเจือจางสารปนเปื้อน ความแตกต่างอยู่ที่ความเร็วในการดักจับ—ความเร็วลมที่จำเป็นในการดึงไอระเหยออกจากบริเวณที่หายใจก่อนที่มันจะกระจายตัว.

ลักษณะของการระบายอากาศที่เหมาะสม:

- ฝาครอบดักจับแหล่งกำเนิดแสง เหนือจุดเติมอากาศโดยตรง (ไม่ใช่ช่องระบายอากาศบนเพดานทั่วไป)

- แรงดันลบ ในบริเวณที่เติมวัสดุ (อากาศจะไหลไปยังจุดที่เป็นอันตราย ไม่ใช่ไปยังคนงาน)

- การตรวจสอบคุณภาพอากาศอย่างต่อเนื่อง พร้อมระบบเตือนภัยเมื่อความเข้มข้นของไอระเหยถึงระดับที่กำหนด

- ระบบเติมอากาศ เพื่อเติมอากาศที่หมดไปโดยไม่ทำให้เกิดความไม่สมดุลของความดัน

ความเป็นจริงของงบประมาณ: ระบบระบายอากาศเฉพาะจุด (LEV) ที่ออกแบบมาอย่างเหมาะสมสำหรับสายการผลิตบรรจุ 2 สถานี มีค่าใช้จ่ายติดตั้งประมาณ 25,000-55,000 ดอลลาร์สหรัฐฯ ซึ่งอาจฟังดูแพงจนกว่าคุณจะลองคำนวณค่าใช้จ่ายของทางเลือกอื่น ๆ เช่น การจัดการกับข้อเรียกร้องเกี่ยวกับการสัมผัสสารเคมีของคนงาน การถูกปรับเนื่องจากละเมิดกฎระเบียบ หรือการหยุดการผลิตเนื่องจากข้อร้องเรียนด้านความปลอดภัย.

ปัจจัยด้านประกันภัย: ปัจจุบัน บริษัทประกันภัยหลายแห่งกำหนดให้ต้องมีระบบระบายอากาศที่มีเอกสารรับรองพร้อมระบบตรวจสอบคุณภาพอากาศสำหรับการปฏิบัติงานที่เกี่ยวข้องกับวัสดุอันตรายที่ระเหยง่าย การมีระบบดังกล่าวไม่ใช่แค่การปฏิบัติที่ดีเท่านั้น แต่กำลังกลายเป็นเงื่อนไขสำคัญของความคุ้มครองด้วย.

โครงสร้างพื้นฐานการรับมือเหตุฉุกเฉิน: การวางแผนรับมือเมื่อเกิดเหตุการณ์ไม่คาดฝัน

ความหวังไม่ใช่กลยุทธ์ ทุกการดำเนินงานที่เกี่ยวข้องกับสารเคมีอันตรายจำเป็นต้องมีขีดความสามารถในการตอบสนองต่อการรั่วไหลและการสัมผัสสารเคมีอย่างทันท่วงที.

ระบบฉุกเฉินสี่ชั้น:

ชั้นที่ 1 – การควบคุมการรั่วไหล:

ระบบกักเก็บรองที่เพียงพอสำหรับรองรับปริมาตรตู้คอนเทนเนอร์ขนาดใหญ่ที่สุดในพื้นที่ได้ถึง 1101 ตัน (TP3T) โดยปกติแล้วข้อกำหนดนี้เป็นสิ่งที่กฎหมายกำหนด แต่หลายๆ แห่งกลับมองว่าเป็นเพียงพิธีการมากกว่าที่จะออกแบบทางวิศวกรรมให้เหมาะสม.

ชั้นที่ 2 – วัสดุดูดซับ:

สารดูดซับเฉพาะสารเคมีถูกจัดเตรียมไว้ใกล้สถานีบริการน้ำมัน สารดูดซับบางชนิดใช้ไม่ได้กับสารเคมีทุกชนิด เพราะวัสดุบางชนิดทำปฏิกิริยารุนแรงกับสารเคมีบางประเภท สารละลายกำจัดสิ่งปนเปื้อนเฉพาะทาง เช่น ไดโฟเทอรีน จึงมีความสำคัญอย่างยิ่งในการรับมือกับเหตุฉุกเฉินจากการสัมผัสสารเคมี.

ชั้นที่ 3 – อุปกรณ์ล้างตาและอาบน้ำฉุกเฉิน:

สถานีตรวจวัดที่ได้มาตรฐาน ANSI Z358.1 ต้องตั้งอยู่ภายในระยะ 10 วินาที (ประมาณ 55 ฟุต) จากพื้นที่จัดการสารเคมีใดๆ สถานีเหล่านี้ต้องได้รับการทดสอบทุกสัปดาห์และตรวจสอบประจำปี การไม่ปฏิบัติตามข้อกำหนดนี้เป็นหนึ่งในข้อหาที่ถูกกล่าวหาว่าละเมิดกฎ OSHA บ่อยที่สุด.

ชั้นที่ 4 – การสื่อสารในภาวะฉุกเฉิน:

การสื่อสารโดยตรงกับหน่วยบริการฉุกเฉินโดยไม่ต้องให้คนงานออกจากพื้นที่ อาจเป็นปุ่มกดฉุกเฉิน โทรศัพท์ฉุกเฉิน หรือระบบวิทยุ อะไรก็ตามที่ช่วยให้สามารถเรียกความช่วยเหลือได้ทันที.

ต้นทุนที่เป็นจริง: โครงสร้างพื้นฐานฉุกเฉินขั้นพื้นฐาน (การกักเก็บรอง การดูดซับ สถานีล้างตา และป้ายบอกทาง) สำหรับโรงงานบรรจุขนาดเล็กมีค่าใช้จ่าย $8,000-15,000 สำหรับโรงงานขนาดใหญ่ที่มีหลายสถานี ค่าใช้จ่าย $25,000-50,000.

ตรวจสอบมุมมอง: การลงทุนดังกล่าวดูสมเหตุสมผลเมื่อพิจารณาว่าโดยเฉลี่ยแล้ว การรั่วไหลของสารเคมีอันตรายมีค่าใช้จ่ายในการทำความสะอาด รายงาน และตรวจสอบสูงถึง 1,420 ดอลลาร์สหรัฐ โดยสมมติว่าไม่มีผู้ได้รับบาดเจ็บและไม่มีความเสียหายต่อสิ่งแวดล้อมเกิดขึ้น โครงสร้างพื้นฐานด้านการรับมือเหตุฉุกเฉินจะคุ้มค่าในครั้งแรกที่สามารถป้องกันไม่ให้เหตุการณ์เล็กๆ กลายเป็นเหตุการณ์ใหญ่ได้.

ความยั่งยืนในบรรจุภัณฑ์เคมีภัณฑ์

การพูดคุยเรื่องความยั่งยืนในบรรจุภัณฑ์สารเคมีมักจะวกเข้าสู่ประเด็นที่ไม่สมจริง เราควรหันมาพิจารณาถึงสิ่งที่สามารถทำได้จริงในปัจจุบัน กับสิ่งที่เป็นเพียงความหวังลมๆ แล้งๆ ที่อาจส่งผลกระทบต่อความปลอดภัย.

สิ่งที่ได้ผลในปัจจุบัน: ความยั่งยืนเชิงปฏิบัติ

ถัง IBC ที่สามารถนำกลับมาใช้ใหม่ได้ พร้อมบริการปรับสภาพโดยผู้เชี่ยวชาญ:

นี่คือแนวทางที่ได้รับการพิสูจน์แล้วว่าช่วยลดขยะบรรจุภัณฑ์ได้ โรงงานปรับสภาพ IBC ที่ได้รับใบอนุญาตจะทำความสะอาด ตรวจสอบ และรับรองภาชนะให้มีสภาพเหมือนใหม่ ยืดอายุการใช้งานได้ถึง 7-10 ปี ก่อนที่วัสดุจะเสื่อมสภาพจนต้องปลดระวาง.

ความเป็นจริงทางเศรษฐกิจ: การปรับสภาพใหม่โดยผู้เชี่ยวชาญมีค่าใช้จ่าย $85-150 ต่อรอบ แต่ช่วยลดต้นทุนด้านสิ่งแวดล้อมและทางการเงินจากการกำจัดและเปลี่ยนถัง IBC สำหรับธุรกิจที่มีปริมาณมากพอที่จะคุ้มค่ากับการจัดการโลจิสติกส์แบบส่งคืน โดยทั่วไปแล้วจะช่วยลดต้นทุนบรรจุภัณฑ์ได้ 40-60% ในระยะเวลา 5 ปี พร้อมทั้งลดปริมาณของเสียได้อย่างมาก.

ถังรีไซเคิลมาตรฐาน:

ถังเหล็กมีอัตราการรีไซเคิลสูงที่สุดในบรรดาบรรจุภัณฑ์อุตสาหกรรมทั้งหมด โดยมีการรีไซเคิลถังเหล็กมากกว่า 801,000 ตันเมื่อหมดอายุการใช้งาน ในขณะที่ถังพลาสติก HDPE มีอัตราการรีไซเคิลต่ำกว่า (ประมาณ 301,000 ตัน) แต่ก็สามารถรีไซเคิลได้อย่างมีประสิทธิภาพในพื้นที่ที่มีโครงสร้างพื้นฐานรองรับ.

กุญแจสำคัญ: การกำหนดมาตรฐาน การใช้ข้อกำหนดของถังบรรจุที่สม่ำเสมอทั่วทั้งสายผลิตภัณฑ์ของคุณจะทำให้การจัดการด้านโลจิสติกส์สำหรับการรีไซเคิลเป็นไปได้ การใช้ถังบรรจุประเภทต่างๆ ที่แตกต่างกันจะทำให้กระแสขยะของคุณกระจัดกระจายและโดยปกติแล้วหมายความว่าทุกอย่างจะลงเอยด้วยการฝังกลบ.

สิ่งที่ยังใช้ไม่ได้ผล (ในตอนนี้): โรงละครแห่งนวัตกรรม

อุตสาหกรรมบรรจุภัณฑ์เต็มไปด้วยนวัตกรรมด้านความยั่งยืนที่น่าตื่นเต้นมากมาย เช่น บรรจุภัณฑ์ที่ทำจากเห็ด พลาสติกจากสาหร่ายทะเล และโพลิเมอร์ที่ย่อยสลายได้ทางชีวภาพ วัสดุเหล่านี้มีศักยภาพสูงสำหรับสินค้าอุปโภคบริโภคและผลิตภัณฑ์อาหาร.

แต่สำหรับสารเคมีอันตรายล่ะ? ปัจจุบันวัสดุเหล่านี้ยังไม่ตรงตามมาตรฐานประสิทธิภาพที่เข้มงวดซึ่งกำหนดไว้สำหรับการขนส่งวัสดุอันตราย บรรจุภัณฑ์ต้องผ่านการทดสอบอย่างละเอียดและตรงตามข้อกำหนดด้านความเข้ากันได้กับสารเคมีอย่างเข้มงวด ซึ่งเป็นข้อกำหนดที่วัสดุชีวภาพยังไม่สามารถแสดงให้เห็นได้ว่าสามารถตอบสนองได้อย่างสม่ำเสมอ.

ตำแหน่งงานด้านการจัดซื้อ: อย่าละเลยการปฏิบัติตามกฎระเบียบและความปลอดภัยเพียงเพราะต้องการสร้างกระแสความยั่งยืน จงมุ่งเน้นไปที่กลยุทธ์การนำกลับมาใช้ใหม่และการรีไซเคิลที่ได้รับการพิสูจน์แล้ว พร้อมทั้งติดตามวัสดุใหม่ๆ ที่กำลังเกิดขึ้นเพื่อนำไปประยุกต์ใช้ในอนาคต.

การติดตามอนาคต: ตู้คอนเทนเนอร์แบบไฮบริดที่มีส่วนประกอบโครงสร้างที่รีไซเคิลได้และวัสดุบุภายในที่ทนต่อสารเคมีซึ่งสามารถเปลี่ยนได้นั้นดูมีอนาคตที่สดใส ตู้คอนเทนเนอร์เหล่านี้ช่วยรักษาความปลอดภัยและปฏิบัติตามกฎระเบียบ ในขณะเดียวกันก็ลดการใช้วัสดุ เราคาดว่าตู้คอนเทนเนอร์แบบนี้จะกลายเป็นที่นิยมอย่างแพร่หลายภายใน 3-5 ปี.

รายการตรวจสอบการจัดซื้อจัดจ้าง: ป้องกันความผิดพลาดแบบ $500K

ก่อนที่คุณจะอนุมัติซัพพลายเออร์หรือข้อกำหนดบรรจุภัณฑ์สารเคมีใดๆ โปรดตรวจสอบทุกรายการในรายการตรวจสอบนี้ แต่ละข้อแสดงถึงข้อผิดพลาดที่เกิดขึ้นจริง ซึ่งเคยสร้างความเสียหายทางการเงินให้กับบริษัทต่างๆ มาแล้ว.

การตรวจสอบทางเทคนิคก่อนการอนุมัติ

☐ วัสดุบรรจุภัณฑ์ตรงตามข้อกำหนดด้านความเข้ากันได้ของ SDS หรือไม่?

อย่าเชื่อคำกล่าวอ้างของผู้จำหน่าย ตรวจสอบส่วนที่ 7 ของเอกสารข้อมูลความปลอดภัยของวัสดุ (SDS) กับวัสดุที่ใช้ในการผลิตโดยเฉพาะ (วัสดุบุภายใน ส่วนประกอบวาล์ว วัสดุปะเก็น).

☐ ใบรับรอง UN/DOT ปัจจุบันและเหมาะสมกับวัสดุของคุณหรือไม่?

ตรวจสอบให้แน่ใจว่ารหัสเครื่องหมายของสหประชาชาติตรงกับกลุ่มบรรจุภัณฑ์ ประเภทอันตราย และสถานะทางกายภาพของวัสดุของคุณ บรรจุภัณฑ์ทั้งหมดต้องผ่านการทดสอบอย่างเข้มงวดก่อนที่จะได้รับการพิจารณาว่าได้รับการอนุมัติจากสหประชาชาติ โดยเครื่องหมายการอนุมัติจะต้องพิมพ์หรือประทับไว้อย่างชัดเจน.

☐ ระบบซีลและตัวปิดผนึกผ่านการทดสอบจากหน่วยงานภายนอกแล้วหรือไม่?

คำกล่าวอ้างของซัพพลายเออร์ไม่มีความหมายอะไร ต้องมีเอกสารแสดงผลการทดสอบการตกกระแทก การทดสอบแรงดัน และการทดสอบการวางซ้อนจากห้องปฏิบัติการทดสอบที่ได้รับการรับรอง.

☐ อุปกรณ์บรรจุได้รับการรับรองสำหรับการใช้งานในพื้นที่อันตรายหรือไม่?

หากวัสดุของคุณติดไฟได้หรือก่อให้เกิดฝุ่นที่ติดไฟได้ ชิ้นส่วนไฟฟ้าทั้งหมดต้องได้รับการรับรองมาตรฐาน ATEX/IECEx เรื่องนี้ไม่สามารถต่อรองได้ เป็นข้อกำหนดตามกฎหมาย.

☐ การออกแบบระบบระบายอากาศตรงตามข้อกำหนดด้านความเร็วในการดักจับหรือไม่?

การคำนวณอัตราการเปลี่ยนอากาศต่อชั่วโมง (ACH) โดยทั่วไปไม่เพียงพอ คุณจำเป็นต้องวัดความเร็วลมที่หน้าฮูดดักจับแต่ละจุด (โดยทั่วไปอยู่ที่ 100-200 ฟุตต่อนาทีสำหรับไอระเหยของสารเคมี).

การประเมินความเสี่ยงในการดำเนินงาน

☐ อัตราความล้มเหลวที่บันทึกไว้สำหรับการกำหนดค่าบรรจุภัณฑ์นี้คือเท่าไร?

ยืนยันขอข้อมูลความล้มเหลวจากระบบที่ติดตั้งใช้งานอยู่แล้วของผู้จำหน่าย หากพวกเขาไม่สามารถให้ข้อมูลได้ แสดงว่าพวกเขาไม่ได้ติดตามข้อมูลดังกล่าว ซึ่งหมายความว่าพวกเขาไม่ทราบว่าบรรจุภัณฑ์ของพวกเขามีประสิทธิภาพในระยะยาวอย่างไร.

☐ ประสิทธิภาพของบรรจุภัณฑ์จะเสื่อมลงอย่างไรเมื่อเวลาผ่านไป?

วัสดุบรรจุภัณฑ์บางชนิดอาจเสื่อมสภาพเมื่อสัมผัสกับสารเคมี แม้ว่าจะระบุว่า "เข้ากันได้" ก็ตาม ควรสอบถามเกี่ยวกับระยะเวลาการจัดเก็บสูงสุดก่อนที่จะต้องทำการทดสอบความสมบูรณ์ของบรรจุภัณฑ์.

☐ รับประกันความต่อเนื่องของห่วงโซ่อุปทานได้นานกว่า 24 เดือนหรือไม่?

การดำเนินงานทางเคมีไม่สามารถยอมให้บรรจุภัณฑ์ไม่ต่อเนื่องได้ ตรวจสอบกำลังการผลิต แหล่งที่มาของวัตถุดิบ และความสามารถในการผลิตสำรองของซัพพลายเออร์ของคุณ.

☐ ต้นทุนรวมในการเป็นเจ้าของ รวมถึงค่ากำจัด/ปรับปรุงสภาพ คือเท่าไร?

ราคาในใบแจ้งหนี้เป็นเพียงจุดเริ่มต้นเท่านั้น ต้นทุนรวมในการเป็นเจ้าของ (TCO) ของแบบจำลองจะต้องรวมถึงเวลาในการบรรจุ พื้นที่จัดเก็บ ค่าใช้จ่ายในการจัดการ การขนส่งเพื่อส่งคืน (หากสามารถนำกลับมาใช้ใหม่ได้) และการกำจัดเมื่อสิ้นสุดอายุการใช้งานด้วย.

☐ ใครเป็นผู้ให้การสนับสนุนทางเทคนิคเมื่อเกิดปัญหา?

หากสายการผลิตของคุณขัดข้องเวลาตี 2 ใครจะเป็นคนรับโทรศัพท์? ตรวจสอบให้แน่ใจว่ามีทีมสนับสนุนด้านเทคนิคตลอด 24 ชั่วโมง ก่อนตัดสินใจซื้ออุปกรณ์เฉพาะทางใดๆ.

การปฏิบัติตามกฎระเบียบและเอกสารประกอบ

☐ ผู้จำหน่ายสามารถจัดเตรียมเอกสารทางกฎหมายครบถ้วนได้หรือไม่?

เอกสารเหล่านี้รวมถึงใบรับรองวัสดุ รายงานการทดสอบขององค์การสหประชาชาติ ใบรับรองความสอดคล้อง และคำแถลงความเข้ากันได้เฉพาะสำหรับสารเคมีของคุณ.

☐ มีกระบวนการควบคุมการเปลี่ยนแปลงที่จัดทำเป็นเอกสารไว้หรือไม่?

ข้อกำหนดด้านบรรจุภัณฑ์ไม่สามารถเปลี่ยนแปลงได้หากไม่ได้รับการอนุมัติและการตรวจสอบซ้ำจากคุณ เรื่องนี้ต้องระบุไว้ในสัญญาอย่างชัดเจน.

☐ มีการจัดเตรียมเอกสารฝึกอบรมและขั้นตอนการปฏิบัติงานมาตรฐาน (SOP) ให้แก่ผู้ปฏิบัติงานของคุณหรือไม่?

อุปกรณ์จะไร้ประโยชน์หากทีมของคุณไม่สามารถใช้งานได้อย่างปลอดภัยและมีประสิทธิภาพ ควรจัดทำเอกสารการฝึกอบรมอย่างครบถ้วน ไม่ใช่สิ่งที่นึกถึงทีหลัง.

แนวทางที่ทีมที่มีผลงานยอดเยี่ยมใช้ในการออกแบบบรรจุภัณฑ์สารเคมี

หลังจากทำงานร่วมกับผู้ผลิตและผู้จัดจำหน่ายสารเคมีหลายร้อยราย เราได้ระบุรูปแบบที่สอดคล้องกันซึ่งแยกทีมจัดซื้อที่มีประสิทธิภาพสูงออกจากทีมที่ต้องคอยแก้ไขปัญหาอยู่ตลอดเวลา.

มองบรรจุภัณฑ์เป็นการบริหารจัดการความเสี่ยง ไม่ใช่การจัดซื้อสินค้าโภคภัณฑ์

ซัพพลายเออร์ที่เสนอราคาต่ำที่สุดมักไม่ใช่ทางออกที่คุ้มค่าที่สุดเสมอไป เมื่อพิจารณาถึงต้นทุนรวมของความล้มเหลว การจัดส่งที่ถูกปฏิเสธเพียงครั้งเดียว เหตุการณ์ปนเปื้อนเพียงครั้งเดียว หรืออุบัติเหตุด้านความปลอดภัยเพียงครั้งเดียว จะมีต้นทุนมากกว่าที่คุณจะประหยัดได้จากการเพิ่มประสิทธิภาพด้านราคาตลอดทศวรรษ.

แนวทางการทำงานที่มีประสิทธิภาพสูง: ทีมจัดซื้อชั้นนำจะสร้างความสัมพันธ์กับซัพพลายเออร์ที่ได้รับการคัดเลือกเป็นพิเศษ โดยเฉพาะผู้เชี่ยวชาญด้านบรรจุภัณฑ์ที่มีความเชี่ยวชาญด้านวิศวกรรมเฉพาะทางด้านเคมี พวกเขาเจรจาต่อรองโดยพิจารณาจากมูลค่ารวม (ความน่าเชื่อถือ การสนับสนุนทางเทคนิค การตอบสนอง การรับประกันการจัดหา) มากกว่าที่จะพิจารณาเฉพาะราคาต่อหน่วย.

ผลกระทบด้านต้นทุน: บริษัทที่ใช้วิธีการนี้รายงานว่ามีอุบัติเหตุที่เกี่ยวข้องกับบรรจุภัณฑ์ลดลง 60-751 พันล้านตัน และต้นทุนบรรจุภัณฑ์โดยรวมลดลง 401 พันล้านตัน แม้ว่าจะต้องจ่ายราคาต่อหน่วยของภาชนะบรรจุสูงขึ้น 5-121 พันล้านตันก็ตาม.

ออกแบบวิธีแก้ปัญหาตั้งแต่เนิ่นๆ ไม่ใช่หลังจากปัญหาเกิดขึ้นแล้ว

ความล้มเหลวของบรรจุภัณฑ์ส่วนใหญ่เกิดจากการพยายามนำวัสดุที่มีอยู่แล้วมาใส่ในบรรจุภัณฑ์ที่มีอยู่แล้ว แทนที่จะออกแบบวิธีการแก้ปัญหาที่เหมาะสมตั้งแต่เริ่มต้น.

แนวทางการทำงานที่มีประสิทธิภาพสูง: ควรปรึกษาผู้เชี่ยวชาญด้านวิศวกรรมบรรจุภัณฑ์ในช่วงการพัฒนาและกำหนดสูตรผลิตภัณฑ์ ก่อนที่คุณจะตัดสินใจเลือกใช้บรรจุภัณฑ์แบบใดแบบหนึ่ง เพราะนี่คือช่วงเวลาที่คุณมีความยืดหยุ่นสูงสุดในการปรับแต่งบรรจุภัณฑ์ให้เหมาะสมกับประสิทธิภาพการใช้งาน แทนที่จะต้องมาแก้ไขข้อจำกัดในภายหลัง.

ตัวอย่าง: บริษัทเคมีภัณฑ์เฉพาะทางแห่งหนึ่งได้ว่าจ้าง Lintyco ให้ช่วยตรวจสอบสูตรสำหรับผลิตภัณฑ์ทำความสะอาดอุตสาหกรรมรุ่นใหม่ ด้วยความเข้าใจในส่วนประกอบทางเคมีตั้งแต่เนิ่นๆ เราจึงสามารถแนะนำวัสดุบรรจุภัณฑ์และอุปกรณ์บรรจุที่เหมาะสมกับคุณลักษณะเฉพาะของผลิตภัณฑ์ได้ คู่แข่งของพวกเขาได้เปิดตัวผลิตภัณฑ์ที่คล้ายกันเมื่อหกเดือนก่อน โดยใช้บรรจุภัณฑ์แบบมาตรฐาน และต้องใช้เวลาถึงแปดเดือนในการแก้ไขปัญหาการรั่วซึมและการเสื่อมสภาพของบรรจุภัณฑ์ ก่อนที่จะต้องปรับปรุงบรรจุภัณฑ์ใหม่ทั้งหมดด้วยต้นทุนที่สูงกว่าที่เราเสนอราคาไว้ถึง 3 เท่า.

สร้างระบบสำรองในห่วงโซ่อุปทานของคุณ

กระบวนการผลิตทางเคมีไม่สามารถทนต่อการหยุดชะงักของการจัดหาบรรจุภัณฑ์ได้ สายการผลิตที่ไม่มีภาชนะบรรจุให้เติมก็เป็นเพียงพื้นที่ว่างเปล่าที่สิ้นเปลืองเท่านั้น.

แนวทางการทำงานที่มีประสิทธิภาพสูง: รักษาซัพพลายเออร์สำรองที่มีคุณสมบัติเหมาะสมสำหรับส่วนประกอบบรรจุภัณฑ์ที่สำคัญ นี่ไม่ได้หมายความว่าต้องจัดหาจากสองแหล่งสำหรับทุกอย่าง (ซึ่งจะทำให้ปริมาณงานเพิ่มขึ้นและต้นทุนสูงขึ้น) แต่หมายถึงการมีทางเลือกที่ผ่านการคัดเลือกแล้ว พร้อมเอกสารยืนยันความเข้ากันได้ ซึ่งสามารถเปิดใช้งานได้อย่างรวดเร็วหากจำเป็น.

ผลกระทบด้านต้นทุน: โดยทั่วไปแล้ว วิธีการนี้จะเพิ่มต้นทุนด้านบรรจุภัณฑ์ 2-4% (จากการรักษาคุณสมบัติสองรายการและการแบ่งปริมาณที่น้อยลง) แต่จะช่วยป้องกันต้นทุน 100% ที่เกิดจากการหยุดชะงักของการผลิตเมื่อซัพพลายเออร์หลักมีปัญหา.

ร่วมมือกับซัพพลายเออร์ที่เน้นด้านวิศวกรรม

มีความแตกต่างพื้นฐานระหว่างผู้จัดจำหน่ายบรรจุภัณฑ์ (ที่ขายสินค้าที่มีอยู่ในคลังสินค้าของพวกเขา) กับวิศวกรบรรจุภัณฑ์ (ที่ออกแบบโซลูชันที่ตรงกับความต้องการเฉพาะของคุณ).

วิธีการระบุพันธมิตรที่มุ่งเน้นด้านวิศวกรรม:

- พวกเขาจะสอบถามรายละเอียดเกี่ยวกับเคมี กระบวนการผลิต และห่วงโซ่อุปทานของคุณอย่างละเอียดก่อนที่จะแนะนำวิธีแก้ปัญหา

- พวกเขาขอเอกสาร SDS ของคุณและอ้างอิงถึงเอกสารนั้นโดยเฉพาะในข้อเสนอของพวกเขา

- พวกเขาเสนอการทดสอบการยอมรับจากโรงงาน (Factory Acceptance Testing หรือ FAT) และการทดสอบการยอมรับจากสถานที่ติดตั้ง (Site Acceptance Testing หรือ SAT) เป็นขั้นตอนมาตรฐาน

- ข้อเสนอของพวกเขารวมถึงการวิเคราะห์ต้นทุนรวมในการเป็นเจ้าของ ไม่ใช่แค่การกำหนดราคาอุปกรณ์เท่านั้น

- พวกเขารักษาความสัมพันธ์ด้านการสนับสนุนทางเทคนิคอย่างต่อเนื่อง ไม่ใช่แค่การขายแบบครั้งเดียวจบ

แนวทางของ Lintyco: เราไม่ได้จำหน่ายอุปกรณ์บรรจุภัณฑ์ทั่วไป เราออกแบบระบบบรรจุภัณฑ์แบบครบวงจรโดยคำนึงถึงคุณสมบัติทางเคมี ข้อกำหนดด้านกฎระเบียบ และข้อจำกัดในการดำเนินงานเฉพาะของคุณ ซึ่งรวมถึงการทดสอบการยอมรับจากโรงงาน (FAT) ที่โรงงานของเรา การติดตั้งภายใต้การดูแล การทดสอบการยอมรับจากสถานที่ (SAT) ที่ไซต์งานของคุณ และการสนับสนุนทางเทคนิคอย่างต่อเนื่องเมื่อการดำเนินงานของคุณพัฒนาขึ้น.

โซลูชันการบรรจุสารเคมีของเรามีตั้งแต่สถานีบรรจุแบบแยกส่วนสำหรับธุรกิจขนาดเล็ก ไปจนถึงสายการผลิตแบบครบวงจรที่สามารถรองรับการบรรจุได้หลายพันภาชนะต่อกะ ทุกระบบได้รับการออกแบบโดยคำนึงถึงการปฏิบัติตามกฎระเบียบ ความปลอดภัย และความน่าเชื่อถือในการปฏิบัติงานเป็นสำคัญ.

คำถามจากผู้จัดการฝ่ายจัดซื้อท่านอื่นๆ

ถาม: ”ฉันจะรู้ได้อย่างไรว่าอุปกรณ์ของฉันจำเป็นต้องมีใบรับรอง ATEX/IECEx หรือไม่?”

A: หากวัสดุของคุณมีจุดวาบไฟต่ำกว่า 60°C (140°F) หรือเป็นผงที่ติดไฟได้ คุณก็อยู่ในพื้นที่อันตรายอย่างแน่นอน แต่ห้ามคาดเดา – จำเป็นต้องมีการศึกษาการจำแนกพื้นที่อันตรายอย่างเป็นทางการโดยผู้เชี่ยวชาญด้านสุขอนามัยอุตสาหกรรมหรือวิศวกรความปลอดภัยที่มีคุณสมบัติเหมาะสม.

เมื่อคุณได้รับการจำแนกประเภทแล้ว (โดยทั่วไปคือโซน 0, 1 หรือ 2 สำหรับก๊าซ/ไอระเหย หรือโซน 20, 21, 22 สำหรับฝุ่น) อุปกรณ์ของคุณจะต้องได้รับการรับรองสำหรับโซนนั้น การใช้งานอุปกรณ์ที่ไม่ได้รับการรับรองในพื้นที่จำแนกประเภทไม่เพียงแต่เป็นการไม่ปฏิบัติตามกฎระเบียบเท่านั้น แต่ยังเป็นการประมาทเลินเล่อทางอาญาหากเกิดอุบัติเหตุขึ้น.

ผลกระทบต่องบประมาณ: อุปกรณ์ที่ได้รับการรับรองมาตรฐาน ATEX/IECEx โดยทั่วไปจะมีราคาสูงกว่ารุ่นมาตรฐาน 25-451 ตัน แต่เป็นสิ่งที่จำเป็นอย่างยิ่งสำหรับพื้นที่อันตราย.

ถาม: ”เราสามารถใช้ตู้คอนเทนเนอร์ที่ปรับปรุงใหม่เพื่อประหยัดค่าใช้จ่ายได้หรือไม่?”

A: สำหรับการใช้งานหลายประเภท ใช่แล้ว ถังและ IBC ที่ได้รับการปรับปรุงใหม่นั้นคุ้มค่ามาก โรงงานปรับปรุงสภาพที่ได้รับอนุญาตจะทำความสะอาด ตรวจสอบ และรับรองภาชนะให้เป็นไปตามมาตรฐาน UN ทำให้สามารถขนส่งวัสดุอันตรายได้อย่างครบถ้วน.

ข้อกำหนดที่สำคัญ:

- ควรใช้เฉพาะภาชนะที่ได้รับการปรับปรุงสภาพใหม่จากโรงงานที่ได้รับอนุญาตและสามารถตรวจสอบย้อนกลับได้อย่างครบถ้วนเท่านั้น

- ตรวจสอบให้แน่ใจว่าใบรับรองการปรับสภาพตรงกับกลุ่มสารเคมีและบรรจุภัณฑ์เฉพาะของคุณ

- กำหนดอายุการใช้งานสูงสุด (ผู้ให้บริการซ่อมแซมส่วนใหญ่แนะนำอายุการใช้งานสูงสุด 5-7 ปี)

- ห้ามนำภาชนะที่เคยบรรจุสารเคมีที่ไม่เข้ากันมาปรับปรุงสภาพใหม่เด็ดขาด

ต้นทุนที่เป็นจริง: ถังเหล็กที่ผ่านการปรับปรุงใหม่มีราคาถูกกว่าของใหม่ 40-551 ตัน ถัง IBC ที่ผ่านการปรับปรุงใหม่มีราคาถูกกว่าของใหม่ 30-451 ตัน สำหรับธุรกิจที่มีปริมาณมาก จะช่วยประหยัดค่าใช้จ่ายได้ถึง 1 ตัน หรือ 50,000-150,000 ตันต่อปี.

เสี่ยง: สาเหตุหลักของความล้มเหลวคือซัพพลายเออร์ลดต้นทุนด้านการทำความสะอาดและการตรวจสอบ ควรเลือกผู้ให้บริการปรับสภาพสินค้าที่มีชื่อเสียง มีประกันภัยความรับผิดที่เหมาะสม และออกใบรับรองการปรับสภาพสินค้าที่สามารถตรวจสอบย้อนกลับได้ในระดับล็อต.

ถาม: ”ค่าใช้จ่ายในการบำรุงรักษาที่แท้จริงของอุปกรณ์บรรจุอัตโนมัติคือเท่าไร?”

A: วางแผนงบประมาณไว้ประมาณ 5-81 พันล้านปอนด์ต่อปี สำหรับค่าบำรุงรักษาเชิงป้องกัน วัสดุสิ้นเปลือง และการซ่อมแซมเล็กน้อย ตัวอย่างเช่น สายการผลิตบรรจุ 1 พันล้านปอนด์ 60,000 ลิตร จะมีค่าใช้จ่ายในการบำรุงรักษาอย่างเหมาะสมประมาณ 3,000-4,800 พันล้านปอนด์ต่อปี.

ซึ่งรวมถึง:

- การซ่อมแซมหรือเปลี่ยนปั๊ม (ควรทำทุกปีสำหรับงานที่มีรอบการทำงานสูง)

- การเปลี่ยนวาล์วและซีล