Snoepverpakkingsmachine

Een automatische weeg- en vulmachine Vult en sluit zakken of zakjes met hard snoep of gummies met een smaakje. Een lopende band verplaatst de snoepjes en telt ze tot het juiste aantal per zak.

Met het geavanceerde PLC-besturingssysteemDe vulkop plaatst een lege wikkel of zak eronder en laat de benodigde snoepjes erin vallen. U vouwt de bovenkant van de wikkel om en sluit deze af zodat de snoepjes erin blijven. Sommige snoepverpakkingsmachines draaien de wikkel ook om de inhoud volledig af te sluiten.

Deze snoeppapiertjes worden met hitte, lijm of een clip stevig vastgezet. Sommige machines kunnen informatie, voedingswaarden of logo's op de papiertjes printen en er promoties zoals kortingsbonnen op plakken. snoepindustrieSnoepverpakkingsmachines kunnen snel werken en duizenden kleine zakjes of zakjes per uur vullen. Machines verminderen de handling van het snoep en zorgen voor nauwkeurige, consistente gewichten in de zakken of zakjes.

Een goede verpakking houdt snoep ook vers door het in vloeistof te verzegelen of blootstelling aan lucht te voorkomen tot het wordt geconsumeerd. Snoepverpakkers verbeteren de productie-efficiëntie en zijn kosteneffectief voor grote fabrikanten. Het doel is om direct na de verpakkingsmachine kant-en-klare, verzegelde producten te produceren.

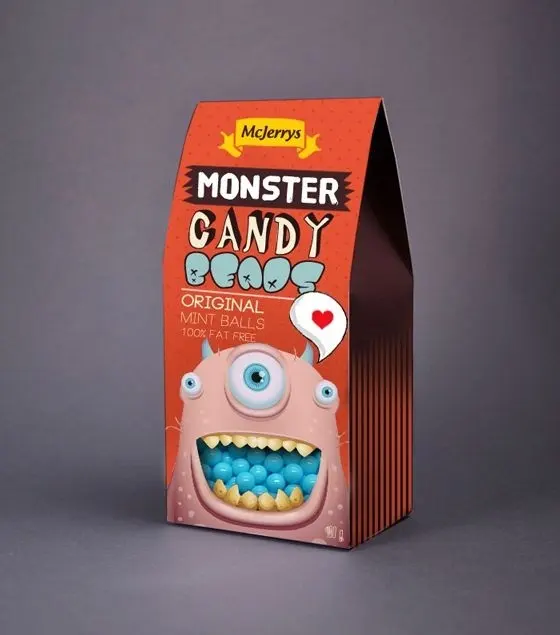

Monsterzak

Machinekeuze

Roterende machine voor het verpakken van kant-en-klare snoepzakjes

Onze voorgefabriceerde zakverpakkingsmachine is gemaakt van SS304 en maakt gebruik van Duitse/Japanse elektronische componenten.Verpak tot 80 zakken/minuutWij bieden lay-outtekendiensten, OEM-service en nette levertijd.

Verticale snoepvorm-, vul- en sluitmachine

Ook de verticale vorm-, vul- en sluitmachine behoort tot de klassieke oplossingen voor het verpakken van granulaat. Pakket tot 60 zakken/minuut, lage prijs Als u geen speciale eisen stelt aan het uiterlijk van de productverpakking, dan is dit een goede keuze.

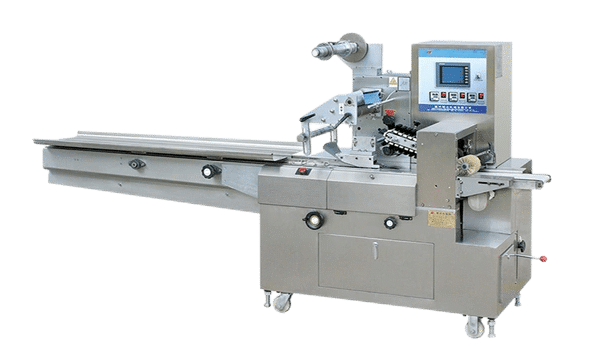

Horizontale flowpack-wikkelaar voor snoep

Ook de Candy Flow Pack wrapper, een klassieke oplossing voor het verpakken van granulaat, behoort tot de mogelijkheden.Verpak tot 290 zakken per minuut met het servo-intelligente besturingssysteem. Het apparaat is stil en een prima optie als u uw snoep nauwkeurig wilt verpakken.

Ultieme FAQ-gids

De volautomatische snoepverpakkingsmachine kan diverse soorten snoep en chocolade verpakken. U kunt hem gebruiken voor snoep van verschillende groottes en vormen.

Tot de optionele onderdelen voor de snoepverpakkingsmachine behoren een motor, een besturingssysteem, of het nu gaat om het Duitse merk Siemens, een aandrijfband, een weegschaal, een metaaldetector en vele andere componenten.

Snoepverpakkingsmachines kunnen snoep verpakken volgens de relevante normen. Wilt u meer maatwerk? Vraag dan een hogere mate van ondersteuning aan.

De levensduur van de voedselverpakkingsmachine is afhankelijk van veel factoren, zoals de kwaliteit en het onderhoud van de machine. Meestal is de levensduur 5 tot 10 jaar.