調達マネージャーが望まない午前3時の電話

午前2時47分、電話が鳴る。工業用溶剤の積荷がドイツ国境で拒否された。国連規格に違反していたためだ。コンテナは検疫措置され、顧客の生産ラインは停止。滞船料として8万5000ユーロ、緊急再梱包費用、そしてヨーロッパ最大の顧客を失う可能性に直面している。.

原因は? 6か月前、コンテナコストを8%節約するために新しいサプライヤーを承認した際に見落とした梱包の「詳細」です。.

化学業界において、梱包とは単に予算に合ったバケツを見つけることだけではありません。規制の迷路をくぐり抜け、たった一つのコンプライアンス違反が連鎖的な影響(環境への漏洩、国境での拒否、工場での事故、そして深刻な法的責任)を引き起こす可能性があるのです。調達担当者にとって真の問題は、 “「もっと安いサプライヤーを見つけられますか?」” むしろ: “「特定の材料とサプライチェーンにとって、最も安全で、最もコンプライアンスに準拠し、真にコスト効率の高い化学物質梱包ソリューションは何ですか?」”

15 年間にわたり 200 社を超える化学製品メーカーと協働してきた結果、私たちは同じパターンが繰り返されるのを目の当たりにしてきました。それは、パッケージを商品として扱う企業は、最初からリスク管理システムとして設計する企業よりも、必然的に 5 ~ 10 倍の隠れたコストを支払っているということです。.

このガイドは、午前 3 時に電話がかかってくる事態を回避するために作成されています。.

すべての調達マネージャーが最初に知っておくべきこと

サプライヤーの RFQ を開く前に、1 つの基本的な真実を理解する必要があります。化学物質は、名前や用途によって「危険」と分類されるのではなく、問題が発生した場合の挙動によって分類されるのです。.

すべてを決定する4つのハザードプロファイル

1. 可燃性物質

これらの物質は容易に発火し、保管・輸送中に重大な火災リスクをもたらします。溶剤、アルコール、石油蒸留物などがその例です。不適切な包装材を使用すると、可燃性の内容物と反応し、火災の危険性が飛躍的に高まります。通常、適切な接地が施された金属製の容器が必要です。.

実際のコスト影響: 私たちが協力していた食品香料メーカーは、アルコールベースの抽出物にプラスチック製のIBCを使用していました。技術的には可能でしたが、保険会社が監査中に警告を発しました。その結果、パッケージの変更に$47,000の費用がかかり、2つの製品の発売が遅れました。.

2. 腐食性物質

表面を劣化させたり、組織を損傷したり、容器を腐食させる物質。このカテゴリには、酸、塩基、および特定の工業用洗剤が含まれます。包装材と内容物は、材料と内容物の間で重大な化学反応または電気化学反応を起こさないものでなければなりません。.

実際のコスト影響: 腐食性物質には特殊なライニングとコーティングが必要です。あるコーティングメーカーは、酸性添加剤が標準的なドラムライニングを90日間かけて劣化させ、誰も気づかないうちに$180,000トン相当の製品を汚染したという痛ましい経験を通して、このことを思い知りました。.

3. 有毒化学物質

吸入、摂取、または皮膚からの吸収によって有害です。これは「毒物」ラベルに限った話ではなく、多くの工業中間体がこのカテゴリーに該当します。包装は、漏れを許容しない完全な封じ込めを保証する必要があります。.

実際のコスト影響: 有害物質は通常、UN 包装グループ I または II の認証が必要であり、これにより梱包コストが 15-30% 増加します。しかし、コスト削減のためにグレードを下げると、出荷拒否や賠償責任リスクにつながり、節約額が帳消しになる可能性があります。.

4. 反応性材料

空気、水、その他の物質と激しく反応する物質。これらは包装が最も難しく、特殊な不活性雰囲気や安定剤が必要となる場合が多いです。.

実際のコスト影響: ある特殊化学品販売業者が、反応性粉末を標準的なバーミキュライト梱包材に混ぜてしまったことがあります。バーミキュライトには微量の水分が含まれていました。その結果、発熱反応が起こり、パレット全体が損傷したため、危険物調査の対象となりました。総費用:$92,000ドル、および6ヶ月間の規制報告費用。.

価格よりも重要な3つの質問

見積もりを依頼する前に、以下の質問に正直に答えてください。

- 応力を受けた材料の物理的状態と挙動はどのようなものでしょうか? (輸送中の熱、振動、圧力変化)

- この材料は腐食性、揮発性、または一般的な梱包材との反応性がありますか? (仮定せず、データで検証してください)

- この製品は国境を越えますか? また、どの規制管轄が適用されますか? (ヨーロッパはADR、海上はIMDG、航空はIATA、米国は49 CFR)

仮定ではなく具体的なデータで 3 つの質問に答えることができない場合は、まだパッケージ オプションを評価する準備ができていません。.

SDSは官僚的な書類ではありません

多くの調達チームは、安全データシート(SDS)を保管しておくべきコンプライアンス文書として扱っています。これは全く逆です。SDSには、適切な包装材を選択するために不可欠な、化学的特性、取り扱い方法、緊急時の対応策に関する詳細な情報が記載されています。.

SDS は、次の情報を提供する技術仕様書と考えてください。

SDSが包装について実際に明らかにするもの

第7条(取り扱い及び保管) これは適合する材料を示しています。「ステンレス鋼またはポリエチレン製の容器に保管してください」と記載されている場合、それは提案ではなく、反応性試験に基づいた工学的ガイダンスです。これを無視すれば、製品を開発した化学者が間違っていたと考えて、予算を賭けることになります。.

第9項(物理的及び化学的性質) ここでの引火点、蒸気圧、pH データにより、圧力逃し弁が必要かどうか、プラスチックと金属のどちらが安全か、輸送中に梱包でどのような温度許容範囲に対応しなければならないかが決まります。.

第10項(安定性と反応性) このセクションは、あなたの会社を壊滅的な事故から救うかもしれません。反応を引き起こす可能性のある不適合材料を特定します。これは、ガスケット、バルブ材料、さらには輸送中のコンテナを固定するための梱包材を選択する際に重要な情報です。.

第14条(輸送情報) ここには、国連番号、正式輸送品名、梱包グループ、輸送制限が記載されています。これらは任意ではなく、輸送する貨物にどの梱包が法的に認められているかを決定する情報です。.

認証の罠

ここで多くの調達チームがつまずきます。サプライヤーが「化学物質の経験がある」と保証しても、特定の SDS に精通していることを証明できなければ意味がありません。.

レッドフラッグ警告: 梱包材サプライヤーが見積もり前にSDSの提示を求めない場合、推測で見積もりを出していることになります。そして、危険物梱包においては、推測はコストのかかる作業です。.

ある医薬品中間体メーカーと協業したのですが、以前のサプライヤーは3年間「適切な」容器を供給してくれていました。ところが、化学者にSDSと包装材料を照らし合わせてレビューしてもらったところ、ドラムのライナー材が微量の有機溶剤によって徐々に劣化していることが判明しました。製品の安全性は維持されていましたが、汚染レベルは徐々に上昇していました。この問題は顧客の品質監査でようやく発見され、バッチの不合格につながる6ヶ月も前のことでした。.

SDSを読まなかった場合のコスト: やり直し、再梱包、顧客関係の修復に$340,000。.

工業用化学物質の梱包オプション:実際に機能するもの(そして責任となるもの)

包装の世界には数多くの選択肢がありますが、危険化学物質に関しては、3つの形式が主流となっています。それには十分な理由があります。それぞれに独自の利点、隠れたコスト、そして理想的な使用例があります。.

スチールドラムとプラスチックドラム:産業の主力製品

標準的な 200 リットル (55 ガロン) ドラムが化学物質輸送の基盤として依然として使用されているのには理由があります。それは、それが実証済みであり、多用途であり、サプライ チェーン全体で広く理解されているからです。.

調達でよく見落とされるもの:

- 内部コーティングは非常に重要です。. 標準的なスチールドラムの価格は$45-65です。同じドラムで、刺激の強い化学薬品に適したフェノールエポキシライニングを施したものは$85-110です。この$40の差は、$5,000相当の製品汚染を防ぎます。.

- UN認証は永久的なものではありません。. プラスチックドラム缶は国連認証を取得していますが、その有効期限は5年です。そのため、製造日を確認する必要があります。有効期限が切れたドラム缶を使用すると、見た目は新品であっても輸送規制に違反します。.

- シールの品質によって保険責任が決まります。. 高性能ガスケットシールはドラムあたり $3-8 多くかかりますが、二次包装内の軽微な流出と重大な環境事故の違いを生む可能性があります。.

最適な用途: 50 ~ 220 リットルの容量を必要とする材料、標準化された取り扱いが重要な複数の目的地への出荷、または再生および再利用プログラムが確立されている操作。.

予算に隠れたコスト: ドラム缶の廃棄または再生には、汚染レベルに応じて、通常1個あたり$12~25の費用がかかります。危険物の場合、ドラム缶によっては特殊な洗浄が必要で、1個あたり$40~70の費用がかかる場合があります。そのため、使い捨てドラム缶の方が再利用可能なドラム缶よりも経済的な場合があります。.

中間バルクコンテナ(IBC):大規模な効率化

IBCは通常約1,000リットルの容量があり、同じパレット面積で200リットルドラム4本分を輸送する場合と比べて約25%(約251トン)の貯蔵容量増加を実現します。バルク液体を扱う業務において、この貯蔵容量の優位性は物流コストの削減に直接つながります。.

現実世界の経済:

当社が協力した特殊溶剤販売業者は、配送した1リットルあたりの総コストを分析しました。

- ドラム: パレットあたり5ドラム=合計1,000L

- 充填時間:5ドラムで45分

- パレット利用率:1パレットあたり1,000L

- 1リットルあたりの輸送コスト:$0.32

- 合計処理回数: 充填作業 5 回 + シール作業 5 回 + ラベル作業 5 回

- IBC: パレットあたり1コンテナ = 合計1,000L

- 充填時間: 1 IBC あたり 12 分

- パレット利用率:1パレットあたり1,000L

- 1リットルあたりの輸送コスト:$0.24

- 総取扱作業:充填1回+シール1回+ラベル1回

結果: ドラム缶からIBC缶に切り替えることで、運用効率の向上、取り扱い、保管、廃棄費用の削減により、包装関連コスト全体が大幅に削減されたという報告が数多く寄せられています。この販売業者は、単価の上昇を考慮に入れても、IBC缶への投資回収期間は18ヶ月と試算しています。.

彼らがあなたに言わない事:

再生と交換のトレードオフ: IBCは専門業者による洗浄と再認証を受け、再利用が可能です。ただし、汚染された包装は、効率的かつ法令を遵守し、環境的に持続可能な方法で除去・回収する必要があります。再生費用はIBC1個あたり$85~150ドルです。再生施設への往復輸送費も考慮すると、1サイクルあたり合計$120~200ドルになります。再生サイクルを3~4回繰り返すと、ほとんどのIBCのコストは、使い捨ての代替品を新たに購入するよりも高くなります。.

代替戦略: 一部の事業では、再利用可能なケージに収納された使い捨てIBCライナーへの切り替えを進めています。ライナーの価格は$40-60で、ケージの耐用年数は10年以上、物流の再調整も不要になります。.

最適な用途: 1 日あたり 3,000 リットル以上の適合材料を処理する業務、空の IBC 返却物流が確立されているリピート顧客への出荷、または顧客サイトでの分配効率が重要となるバルク液体製品。.

スペース効率の現実: IBCは、パレットベースを内蔵した複合設計により、追加パレットなしで最大4段まで積み重ねることができます。この垂直積み重ね機能により、単なる収容力の利点よりも多くの倉庫スペースを節約できる場合が多くあります。.

フレキシブル包装とバッグインボックス:細心の注意を払って取り扱ってください

化学薬品用のフレキシブル包装への関心が高まっています。軽量で、使用する材料が少なく、持続可能性も高いからです。しかし、危険物に関しては、柔軟性はしばしば脆弱性につながるという現実があります。.

うまくいくとき: 化学的に安定した非反応性粉末、最小限の取り扱いで短距離輸送される製品、または到着後すぐに消費される材料(保管期間なし)。.

壊滅的な失敗が起きた場合: 反応性、腐食性の液体、数週間の保管を必要とする材料、複合輸送中に乱暴な取り扱いにさらされる貨物など。.

私たちの推奨を変えた出来事: ある粉体塗料メーカーは、吸湿性の低い素材としてフレキシブルバルクバッグに切り替えました。バッグは不活性パッキンで密封するはずでしたが、サプライヤーは標準的なバーミキュライトを使用していました。ところが、夏の出荷中に気温の変動により軽度の結露が発生しました。バーミキュライトの水分含有量が粉体の固結を引き起こし、18トンの製品が使用不能となりました。問題はフレキシブルバッグではなく、フレキシブル包装にはあらゆる細部まで完璧な仕上がりが求められますが、サプライチェーンの現実では、完璧な仕上がりは滅多に得られないという点にありました。.

調達レッスン: フレキシブル包装は適切な用途であれば優れた効果を発揮しますが、ミスが発生する余地は全くありません。充填から最終配送まで、サプライチェーン全体が厳密に管理されていない限り、危険物には硬質容器を使用することをお勧めします。.

包装機器の選定に関する質問

容器は方程式の半分に過ぎません。容器をどのように充填するかによって、製品の品質、作業者の安全、そしてラインの収益性、あるいは負債となるかどうかが決まります。.

液体薬品充填:圧力下での精密充填

危険化学物質の液体充填はスピードではなく、制御が重要です。機械は正確な量を充填すると同時に、作業員が蒸気、飛沫、こぼれにさらされないようにする必要があります。.

ポンプベースのシステム(蠕動またはピストン):

液体を機械的に押し出すため、粘性材料や繊細な取り扱いが必要な化学物質に最適です。ペリスタルティックポンプは製品に接触しないため(液体はチューブ内に留まるため)、腐食性の高い材料にも最適です。.

コストの現実: ポンプベースのシステムは、自動化レベルに応じて$15,000~45,000の費用がかかります。ポンプ自体は6~12ヶ月ごとにメンテナンスが必要で、交換用ポンプヘッドの費用は$800~2,500です。.

最適な用途: 酸、塩基、濃厚なスラリー、またはバッチ間の相互汚染が壊滅的な結果をもたらすような物質。.

流量計システム(磁気式またはコリオリ式)

これらは流量を電子的に測定し、低粘度から中粘度の液体に対して非常に高い精度を実現します。腐食性物質の場合、煙や接触事故を防ぐため、PTFEライニング部品を備えた閉ループシステムが不可欠です。.

コストの現実: 流量計フィラーの価格は$25,000~75,000です。流量計自体が故障することは稀ですが、予防保守を怠ると、バルブシールやセンサーのドリフトによって精度に問題が生じる可能性があります。.

最適な用途: 規制上または品質上の理由により ±0.1% の充填精度が重要となる溶剤、オイル、化学薬品。.

誰もが忘れている隠れたコスト:蒸気管理

アマチュアの操作とプロの操作を分けるのは次の点です。$50,000 充填機であっても、煙にさらされると体調を崩すため操作員が操作しない場合は役に立ちません。.

危険物質を充填する液体化学薬品には、蒸気捕捉装置が不可欠です。これは「あったら便利」な安全機能ではなく、ラインの運用を安定させる鍵です。適切な換気には、通気口を開けるだけでなく、蒸気を発生源から除去する機械システムが必要です。.

予算の現実: 充填ラインに適切な排気装置を追加するには、空気量要件に応じて$8,000~18,000ドルの費用がかかります。排気装置を設置しないと、離職率の低下、病欠、OSHA(労働安全衛生局)への苦情、そして最終的にはライン全体の停止につながる作業停止命令に繋がる可能性があります。.

Lintycoの利点: 私たちの 液体充填システム 蒸気回収装置を後付けではなく標準装備として統合してください。設置後に換気装置を後付けしようとすると、最初から設計に組み込む場合よりも2~3倍のコストがかかることが分かっています。詳細については、こちらをご覧ください。 液体充填機械ガイド 閉ループ充填システムの詳細な仕様については、こちらをご覧ください。.

粉体および粒状化学充填:粉塵制御がすべて

危険な化学物質の粉末包装には、作業環境に粉塵が漏れるのを防ぎながら正確な投与を行う必要があるという、独特の課題があります。.

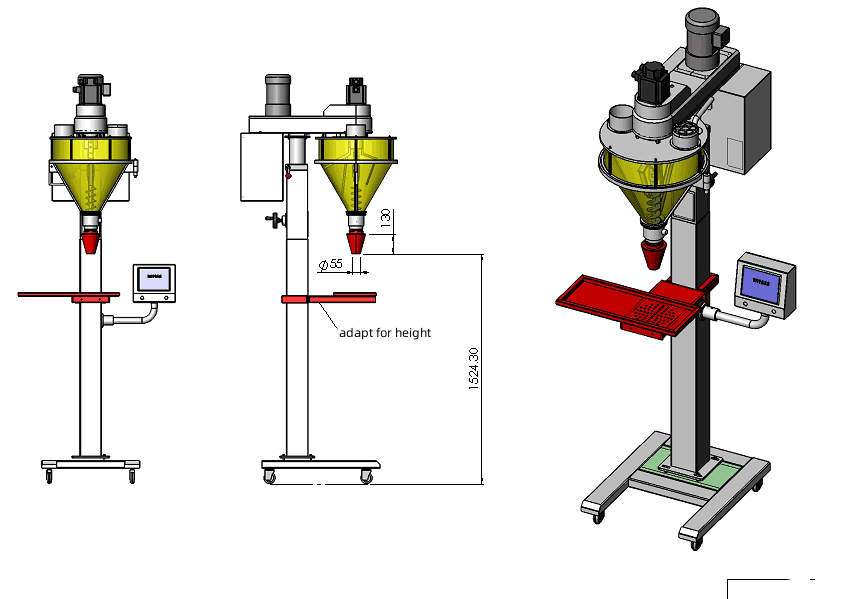

オーガーフィラー(スクリューコンベア設計)

回転するスクリューが粉末を容器に正確に計量します。これらのシステムは優れた精度(材料の流動特性に応じて±0.5~2%)を備え、幅広い種類の粉末に対応できます。.

重要な機能: ホッパーは完全に密閉され、集塵装置が組み込まれている必要があります。オープンホッパーのオーガー式充填機は食品用途では一般的ですが、危険な化学粉末には全く適していません。.

コストの現実: 危険物粉末に適した密閉式オーガーフィラーの価格は、$28,000~65,000です。オーガースクリュー自体は摩耗部品であるため、12~24ヶ月ごとに交換が必要です(材質とコーティングに応じて、$1,200~3,500)。.

振動制御付き正味計量システム:

これらのシステムは、振動フィーダーを用いて流量を制御し、容器に計量充填します。オーガーよりも速度は遅いですが、グラム単位の精度が重要な高価な材料に対して優れた精度を提供します。.

コストの現実: 正味計量システムは$35,000~85,000トンです。オーガーよりも機械的に単純(メンテナンスが少ない)ですが、必要な床面積が広く、サイクルタイムも長くなります。.

防爆要件:

可燃性粉末(多くの有機化学物質、特定の金属粉末、微粒子物質)を包装する場合、充填システム全体が爆発性雰囲気に対するATEXまたはIECEx認証を取得している必要があります。これは任意ではなく、法的に義務付けられています。.

コストへの影響: 防爆型電気部品は機器コストに30~50%を追加します。標準的なオーガー式フィラーは$35,000、防爆型は$52,000です。しかし、粉塵爆発によって施設が全焼する可能性もあるという可能性も考えてみてください。この追加コストは、決して必要にならないことを願うものの、絶対に必要な保険です。.

Lintycoの利点: 当社の化学薬品用粉末充填システムは、一体型の防塵フード、防爆型電気部品を標準装備し、汚染のない製品経路を備えています。当社は、 原料化学粉末包装機械 特に、エンジニアリング要件が非常に厳しいため、多くの一般的な包装機器サプライヤーが確実にそれを満たすことができないからです。.

午前3時の電話を防ぐ安全システム

技術的な設備は重要ですが、その設備の周囲の環境によって、操作が本当に安全であるか、あるいは事故が起きるまではただ無事故であるかが決まります。.

アクティブ換気:危険を排除するエンジニアリング

換気に関して危険な誤解があります。それは、通気口をいくつか開けたり、排気ファンを回したりすれば「適切な換気」になるというものです。しかし、それは間違いです。.

適切な換気には、汚染物質を薄めることを目的とした一般的な空気循環ではなく、発生源で蒸気を除去するように設計された機械システムが必要です。違いは捕捉速度、つまり蒸気が拡散する前に呼吸域から物理的に引き離すために必要な空気速度です。.

適切な換気とは次のようなもの:

- ソースキャプチャフード 充填ポイントの真上(一般的な天井排気口ではない)

- 負圧 充填エリア(空気は作業員ではなく危険物に向かって流れる)

- 継続的な空気監視 蒸気濃度閾値アラーム付き

- 補給空気システム 圧力の不均衡を生じさせずに排気された空気を交換する

予算の現実: 2ステーション充填ライン用の適切に設計された局所排気装置(LEV)の設置費用は、$25,000~55,000ドルです。これは、作業員の曝露に関するクレーム、規制当局への通報、あるいは安全上の苦情による生産停止といった代替案の費用を差し引くまでは、高額に思えます。.

保険要因: 多くの保険会社は現在、揮発性危険物質を取り扱う作業において、空気モニタリング機能を備えた換気システムの設置を義務付けています。これは単なる推奨慣行ではなく、保険適用の条件となりつつあります。.

緊急対応インフラ:事態が悪化した場合の計画

希望は戦略ではありません。危険な化学物質を扱うすべての業務には、流出や暴露に対する即時対応能力が必要です。.

4層の緊急システム:

レイヤー1 – 流出防止:

敷地内の最大コンテナ容量の110%を収容できる二次封じ込め。これは通常、規制で義務付けられていますが、多くの事業者はこれを形式的なものとして扱い、適切に設計されていません。.

レイヤー2 – 吸収材:

ガソリンスタンド付近には、化学物質専用の吸収剤が設置されています。すべての吸収剤がすべての化学物質に有効というわけではありません。一部の物質は特定の化学物質と激しく反応します。ジフォテリンのような特殊な除染液は、化学物質曝露緊急対応に不可欠です。.

レイヤー3 – 緊急洗眼器とシャワー:

化学物質取り扱い区域から10秒(約55フィート)以内にANSI Z358.1準拠のステーションを設置してください。これらのステーションは毎週の試験と毎年の点検が必要です。不適合はOSHA違反として最も多く挙げられる事例の一つです。.

レイヤー4 – 緊急通信:

作業員が現場を離れることなく、緊急サービスに直接連絡を取ることができます。緊急ボタン、緊急電話、無線システムなど、緊急時に救助を要請できる手段であれば何でも構いません。.

コストの現実: 小規模な充填作業における基本的な緊急インフラ(二次封じ込め、吸収剤、洗眼ステーション、標識)の費用は、$8,000~15,000です。複数のステーションを備えた大規模な作業の場合は、$25,000~50,000となります。.

視点チェック: 平均的な有害化学物質流出の清掃、報告、調査費用は$42,000ドルであることを考えると、この投資は妥当と言えるでしょう。ただし、負傷者や環境被害が発生しないと仮定した場合です。緊急インフラは、小さな事故が大きな事故に発展するのを防げた時点で、初めて投資を回収できるのです。.

化学包装における持続可能性

化学薬品包装における持続可能性に関する議論は、しばしば非現実的な領域に陥ります。現状で実際に実現可能なことと、安全性を損なう可能性のある野心的な考え方を比較検討してみましょう。.

今何が機能するか:実践的な持続可能性

専門家による再調整機能を備えた再利用可能なIBC:

これは包装廃棄物を削減するための実証済みの方法です。認可を受けたIBC再生施設では、コンテナを洗浄、検査、再認証し、新品同様の状態にすることで、材質劣化による廃棄が必要となるまでの耐用年数を7~10年に延長します。.

経済的現実: 専門業者による再生費用は1サイクルあたり$85~150ドルですが、IBCの廃棄・交換にかかる環境コストと費用を削減できます。返品物流を正当化できるほどの生産量を持つ事業の場合、通常5年間で40~60TP3Tの梱包コスト削減を実現し、廃棄物を大幅に削減します。.

標準化されたリサイクル可能なドラム:

スチールドラムは、あらゆる工業用包装の中で最も高いリサイクル率を誇り、使用済みスチールドラムの80%以上がリサイクルされています。HDPEプラスチックドラムのリサイクル率は低いものの(約30%)、インフラが整っていれば効果的にリサイクルできます。.

鍵: 標準化。製品ライン全体でドラムの仕様を統一することで、リサイクル物流の実現可能性が高まります。ドラムの種類を混在させると、廃棄物の流れが分断され、最終的に全てが埋め立て処分されることになります。.

何がまだ機能していないか:イノベーションシアター

包装業界は、キノコ由来の包装材、海藻プラスチック、生分解性ポリマーなど、持続可能性に関する刺激的なイノベーションに満ちています。これらの素材は、消費財や食品への応用が期待されています。.

しかし、危険な化学物質の場合はどうでしょうか? これらの素材はいずれも、危険物輸送に求められる厳格な性能基準を現在満たしていません。包装材は、広範な試験に合格し、含有化学物質との厳格な適合性要件を満たす必要がありますが、バイオベース素材はこれらの要件を一貫して満たせることがまだ実証されていません。.

調達ポジション: 持続可能性を追い求めるあまり、コンプライアンスと安全性を犠牲にしないでください。実績のある再利用・リサイクル戦略に注力しつつ、将来の適用性を見据えた新素材の動向を注視しましょう。.

未来ウォッチ: リサイクル可能な構造部品と交換可能な耐薬品性ライナーを備えたハイブリッド容器は、大きな可能性を秘めています。これらの容器は、安全性とコンプライアンスを維持しながら、材料消費量を削減します。今後3~5年で主流になると予想されます。.

調達チェックリスト:$500Kのミスを防ぐ

化学薬品包装のサプライヤーや仕様を承認する前に、このチェックリストのすべての項目を確認してください。各項目は、実際に企業に損害を与えた実際の欠陥モードを表しています。.

承認前技術レビュー

☐ 梱包材は SDS 適合要件を満たしていますか?

サプライヤーの主張を鵜呑みにしないでください。SDSのセクション7を具体的な構成材料(ライナー材質、バルブ部品、ガスケット材質)と照合してください。.

☐ UN/DOT 認証は最新であり、貴社の材料に適していますか?

UNマーキングコードが、材料の梱包グループ、危険物分類、および物理的状態と一致していることを確認してください。すべてのパッケージは、UN承認とみなされる前に厳格な試験に合格し、承認マークが明確に印刷またはエンボス加工されている必要があります。.

☐ シールおよび閉鎖システムは第三者によるテストに合格していますか?

サプライヤーの主張は意味をなさない。認定試験機関による落下試験、圧力試験、積み重ね試験の記録を要求すべきだ。.

☐ 充填装置は危険区域分類に適合していますか?

材料が可燃性または可燃性粉塵を発生する場合、すべての電気部品はATEX/IECEx規格に適合している必要があります。これは交渉の余地がなく、規格です。.

☐ 換気設計は捕捉速度要件を満たしていますか?

一般的な1時間あたりの換気回数(ACH)の計算だけでは不十分です。各捕集フードにおける面速度の測定が必要です(化学蒸気の場合、通常100~200フィート/分)。.

運用リスク評価

☐ このパッケージ構成の記録された故障率はどれくらいですか?

サプライヤーの既存設備からの故障データを要求してください。提供できない場合は、サプライヤーはそれを追跡していないため、パッケージの長期的なパフォーマンスを把握していないことになります。.

☐ 保管期間が経過すると、パッケージの性能はどのように低下しますか?

一部の包装材は、「適合性」があっても化学物質との接触により劣化することがあります。完全性試験が必要となる前に、最大保管期間についてご確認ください。.

☐ サプライチェーンの継続性は 24 か月以上保証されますか?

化学品製造においては、包装の不連続は許容されません。サプライヤーの生産能力、原材料調達、そしてバックアップ製造能力を検証しましょう。.

☐ 廃棄/再生を含む総所有コストはいくらですか?

請求価格はあくまでも出発点です。充填時間、保管スペース、取扱コスト、返送物流(再利用可能な場合)、そして使用済み製品の廃棄を含めたTCOをモデル化します。.

☐ 問題が発生した場合、誰が技術サポートを提供しますか?

午前2時に充填ラインに障害が発生した場合、誰が電話に出ますか? 特殊な機器を導入する前に、24時間365日体制のテクニカルサポートが利用可能かどうかを確認してください。.

コンプライアンスとドキュメント

☐ サプライヤーは完全な規制文書パッケージを提供できますか?

これには、化学物質に固有の材料証明書、UN 試験レポート、適合宣言、適合性ステートメントが含まれます。.

☐ 文書化された変更管理プロセスはありますか?

お客様の承認と再検証なしにパッケージ仕様を変更することはできません。これは契約で保証されている必要があります。.

☐ オペレーターにトレーニング資料と SOP が提供されていますか?

チームが安全かつ効果的に機器を操作できなければ、その機器は役に立ちません。後付けではなく、包括的なトレーニング資料を必ず用意する必要があります。.

トップパフォーマンスチームの化学品包装への取り組み

数百の化学薬品製造業者および販売業者と協力した結果、私たちは、高いパフォーマンスを発揮する調達チームと、常に問題に取り組んでいる調達チームを区別する一貫したパターンを特定しました。.

梱包を商品購入ではなくリスク管理として扱う

失敗の総コストを考慮すると、最低価格のサプライヤーが必ずしも最も低コストのソリューションとなることは稀です。1件の出荷不良、1件の汚染事故、1件の安全インシデントで、10年間の価格最適化で節約できる金額よりも多くのコストが発生します。.

高性能アプローチ: 優れた調達チームは、化学用途に特化した深いエンジニアリングの専門知識を持つパッケージングスペシャリストと優先サプライヤー関係を構築します。彼らは、単価だけでなく、信頼性、技術サポート、対応力、供給保証といった総合的な価値に基づいて交渉を行います。.

コストへの影響: このアプローチを採用した企業では、容器の単価が 5 ~ 12% 高いにもかかわらず、梱包関連の事故が 60 ~ 75% 減少し、梱包の総コストが 40% 低下したと報告されています。.

問題発生後ではなく早期に解決策を設計する

ほとんどのパッケージングの失敗は、事前に適切なソリューションを設計するのではなく、既存の材料を既存のパッケージに当てはめようとしたことから生じます。.

高性能アプローチ: 製品開発と配合段階、つまり具体的な容器を決定する前に、パッケージングエンジニアリングの専門家にご相談ください。この段階で初めて、後から制約を回避しようとするのではなく、パフォーマンスを重視したパッケージの最適化を柔軟に行うことができます。.

例: ある特殊化学品会社が、工業用洗浄剤の新製品ラインの処方検討にLintyco社を起用しました。製品の化学的性質を早期に理解することで、製品特有の特性に適した容器材質と充填設備を推奨しました。競合他社は6ヶ月前に標準的な包装で同様の製品ラインを発売しましたが、シール不良や容器の劣化の問題解決に8ヶ月を費やし、最終的に当初見積り額の3倍の費用で包装を再構築しました。.

サプライチェーンに冗長性を構築する

化学事業では、包装材の供給途絶は許容できません。充填する容器のない生産ラインは、ただ高価な床面積を浪費するだけです。.

高性能アプローチ: 重要な梱包部品については、適格なバックアップサプライヤーを確保しておきましょう。これは、すべての部品を二重調達する(つまり、生産量が分散しコストが増加する)ことを意味するのではなく、互換性が文書化された、事前に認定された代替品を用意し、必要に応じて迅速に対応できるようにすることを意味します。.

コストへの影響: このアプローチでは、通常、パッケージング コストが 2-4% 増加しますが (二重資格の維持と小規模なボリューム分割により)、主要サプライヤーに問題が発生した場合の生産停止のコストが 100% になるのを防ぎます。.

エンジニアリングに重点を置いたサプライヤーとの提携

梱包材販売業者(倉庫にあるものを販売する業者)と梱包材エンジニア(お客様のニーズに合わせたソリューションを設計する業者)の間には根本的な違いがあります。.

エンジニアリングに重点を置いたパートナーを特定する方法:

- ソリューションを推奨する前に、化学、プロセス、サプライチェーンについて詳細な質問をします。

- 彼らはSDSを要求し、提案書の中で具体的に参照します

- 工場受入試験(FAT)と現場受入試験(SAT)を標準業務として提供しています。

- 彼らの提案には、機器の価格設定だけでなく、総所有コストの分析も含まれています。

- 取引販売だけでなく、継続的な技術サポート関係を維持しています

Lintycoのアプローチ: 当社は汎用的な包装機器を販売していません。お客様固有の化学的特性、規制要件、そして運用上の制約を考慮して設計された、包括的な充填システムを設計いたします。これには、当社施設でのFAT(充填試験)、監督下での設置、お客様サイトでのSAT(充填試験)、そしてお客様の事業の発展に合わせた継続的な技術サポートが含まれます。.

当社の化学品包装ソリューションは、小規模事業向けの独立型充填ステーションから、1シフトあたり数千個の容器を取り扱う完全なターンキーラインまで、多岐にわたります。すべてのシステムは、コンプライアンス、安全性、そして運用信頼性を絶対的な要件として設計されています。.

他の調達マネージャーからの質問

Q:「自分の機器に ATEX/IECEx 認証が必要かどうかはどうすればわかりますか?」”

A: 物質の引火点が60℃(140°F)未満、または可燃性粉末である場合、ほぼ確実に危険区域に分類されます。ただし、推測は避けてください。資格のある産業衛生士または安全技術者による正式な危険区域分類調査が必要です。.

該当する分類(通常、ガス/蒸気の場合はゾーン0、1、または2、粉塵の場合はゾーン20、21、または22)を取得したら、機器は当該ゾーンの認証を取得する必要があります。認証されていない機器を分類区域で使用することは、規制違反となるだけでなく、事故が発生した場合には刑事過失となります。.

予算への影響: ATEX/IECEx 認定機器は通常、標準バージョンよりも 25-45% 高価ですが、危険区域ではオプションではありません。.

Q:「再生コンテナを使用してコストを節約できますか?」”

A: 多くの用途で可能です。再生ドラム缶とIBCは非常に優れた価値を提供します。認可を受けた再生施設では、容器を洗浄、検査し、国連規格に適合するように認証することで、危険物規制に完全に準拠した容器に仕上げています。.

重要な要件:

- 完全なトレーサビリティを備えた認可施設で再生された容器のみを使用してください

- 再生証明書が特定の化学物質と梱包グループと一致していることを確認します。

- 最大使用年数制限を設定する(ほとんどの再生業者は最大5~7年の寿命を推奨)

- 以前不適合な化学物質が入っていた容器を決して再調整しないでください

コストの現実: 再生スチールドラムは新品より40~55%安くなります。再生IBCは新品より30~45%安くなります。大量生産の場合、これは年間$50,000~150,000の節約に相当します。.

リスク: 主な不具合の原因は、サプライヤーが洗浄と検査を怠っていることです。適切な賠償責任保険に加入し、バッチレベルのトレーサビリティを備えた再生証明書を発行する、実績のある再生業者を選びましょう。.

Q:「自動充填装置の実際のメンテナンスコストはいくらですか?」”

A:予防保守、消耗品、軽微な修理のために、年間5~8%の設備購入費用を計画してください。例えば、$60,000の充填ラインを適切に維持するには、年間約$3,000~4,800Tの費用がかかります。.

これには以下が含まれます:

- ポンプの再構築または交換(高負荷サイクルアプリケーションの場合は毎年)

- バルブとシールの交換