De meeste hardnekkige verpakkingsproblemen worden niet veroorzaakt door machinestoringen, maar door Het kiezen van apparatuur die nooit ontworpen is voor fijne, hygroscopische poeders.. Ervaring uit productielijnaudits en -aanpassingen laat consequent zien dat het niet meenemen van het poedergedrag in de vroege ontwerpfase vaak leidt tot kostbare aanpassingen, instabiele output en onnodig productverlies.

Bij kleine en middelgrote koffiebedrijven melden teams vaak dat algemene poederkoffiemachines in eerste instantie prima lijken te werken, maar problemen beginnen te vertonen zodra de dagelijkse productie toeneemt. Problemen zoals onregelmatige vullingen, stofophoping en frequente herkalibratie worden herhaaldelijk genoemd als factoren die de productie beïnvloeden.

Instantkoffiepoeder is bijzonder veeleisend. De gevoeligheid voor vocht, zuurstof en statische elektriciteit betekent dat machines voor "algemene" poederkoffie vaak ondermaats presteren zodra de productie de pilot-niveaus overschrijdt.

Waarom instantkoffie een speciale verpakkingsoplossing nodig heeft

Veel operationele problemen bij de productie van oploskoffie komen voort uit het gebruik van standaard poederapparatuur die niet de precisie en omgevingscontrole biedt die nodig zijn voor fijne deeltjes.

Veelvoorkomende gevolgen zijn onder andere:

Gewichtsafwijking

Onnauwkeurige vulling leidt tot productverlies, wat de winstmarges bij grootschalige productie aanzienlijk kan aantasten.

Productieteams merken vaak op dat zelfs kleine instabiliteit in de doorstroming leidt tot geleidelijke gewichtsafwijkingen over langere productieruns, waardoor verborgen verliezen ontstaan die moeilijk te detecteren zijn zonder continue controleweging.

Verlies van aroma en frisheid

Onvoldoende afdichting of slechte zuurstofregulering zorgt ervoor dat vocht en zuurstof binnendringen, waardoor de vluchtige bestanddelen van de koffie afbreken.

Feedback van zowel onze merkeigenaren als onze distributeurs wijst erop dat aromaverlies vaak eerder wordt opgemerkt dan problemen met de visuele kwaliteit, waardoor de afsluitingsprestaties een directe risicofactor voor het merk vormen.

Productie-instabiliteit

Stofvorming en statische elektriciteit leiden vaak tot materiaalophoping, vervuiling van sensoren en frequente productiestops voor reiniging.

Operators beschrijven stilstanden als gevolg van statische elektriciteit vaak als een van de meest storende problemen in productielijnen voor fijn koffiepoeder, met name op apparatuur die oorspronkelijk niet ontworpen was voor poeders met een lage dichtheid.

Deze problemen worden zelden opgelost door louter ingrijpen van de operator; ze vereisen apparatuur die specifiek is ontworpen voor het gedrag van koffiepoeder.

Marktvraag en -verwachtingen

Trends die van invloed zijn op de verpakkingskeuze voor poederproducten

De markt voor oploskoffie blijft zich ontwikkelen richting gemakgerichte formaten, met name portieverpakkingen in stickvorm en handige sachets voor onderweg. Tegelijkertijd staan merkeigenaren onder steeds grotere druk om deze nieuwe technologieën te omarmen. duurzame verpakkingsmaterialen zonder de houdbaarheid of de integriteit van de afsluiting in gevaar te brengen.

Verpakkingsmachines moeten daarom een balans vinden tussen snelheid, precisie en materiaalaanpasbaarheid.

Consumenten- en branche-inzichten

Eindgebruikers associëren merkkwaliteit steeds vaker met draagbaarheid, nauwkeurige dosering en luchtdichte betrouwbaarheid.

Zoals direct-to-consumer merken en frequente reizigers consequent aangeven, merken consumenten zelfs kleine defecten in de verpakking op. Klontvorming tijdens transport of opslag wordt vaak genoemd als reden om van merk te wisselen, wat de verwachting versterkt dat industriële verpakkingen op grote schaal dezelfde bescherming moeten bieden als gebruikers vaak handmatig proberen te bereiken met vacuümverpakking of harde containers.

Technische uitdagingen die specifiek zijn voor instantkoffiepoeder

Succesvolle koffieverpakkingen zijn afhankelijk van het inspelen op de specifieke fysische eigenschappen van het poeder.

Vloeibaarheid en statisch gedrag

Fijn gemalen koffie heeft de neiging tot klonteren en elektrostatische hechting, wat de nauwkeurigheid en herhaalbaarheid van het vullen beïnvloedt.

Feedback uit de productie wijst er vaak op dat poederaanhechting aan de wanden van de trechter en de afdichtingen een belangrijke oorzaak is van inconsistente gewichten en onverwachte stilstand.

Zuurstofgevoeligheid

Het doorspoelen met stikstof wordt veelvuldig toegepast om zuurstof in de verpakking te verdringen, waardoor oxidatie wordt vertraagd en klontervorming tijdens opslag wordt verminderd.

Merken die zich richten op een langere houdbaarheid, geven herhaaldelijk aan dat zuurstofbeheersing belangrijker is dan de nominale verpakkingssnelheid.

Nauwkeurige doseervereisten

Vijzelvulsystemen hebben over het algemeen de voorkeur boven zwaartekrachtvulsystemen omdat ze nauwere gewichtstoleranties bieden voor poeders met een lage dichtheid en een inconsistente samenstelling.

Het negeren van deze factoren leidt vaak tot een instabiele output, zelfs wanneer de nominale machinesnelheid voldoende lijkt.

Soorten verpakkingsoplossingen voor instantkoffiepoeder

De juiste oplossing kiezen vereist dat de machinearchitectuur aansluit op uw beoogde verpakkingsformaat en doorvoercapaciteit.

| Oplossingstype | Typische rol | Prestatie-aantekeningen |

|---|---|---|

| VFFS (Verticale Vorm-Vul-Sluiting) | Zakjes en kussenzakjes | Doorgaans worden er 30 tot 70 zakken per minuut verwerkt. |

| Vijzelvulsysteem | Nauwkeurige poederdosering | Essentieel voor fijne, hygroscopische poeders. |

| Stick Pack-machines | Portieverpakkingen | Ontwerpen met meerdere rijstroken verhogen de totale productie. |

| Machines voor kant-en-klare zakjes | Premium retailverpakking | Geschikt voor complexe zakvormen en sterke sluitingen. |

Vergelijking van verpakkingszakken

- Stick sachets

Het meest geschikt voor consumptie per kopje, onderweg. Vaak favoriet bij reizigers en abonnementsmerken vanwege de portiecontrole en het gemak van meenemen. - Kussenzakken

Kosteneffectief en efficiënt voor standaard distributie in de detailhandel. - Staande zakjes

Ideaal voor een premium positionering en verbeterde zichtbaarheid in het schap. - Bulkzakken

Geschikt voor industriële of horecadistributiekanalen.

Elk formaat stelt andere eisen aan de vulnauwkeurigheid, de sluitdruk en de materiaalbehandeling.

Hoe kies je de juiste koffieverpakkingsmachine?

De optimale oplossing wordt niet alleen bepaald door snelheid, maar ook door hoe goed deze aansluit bij de kenmerken van uw product en uw merkstrategie op lange termijn.

De belangrijkste evaluatiecriteria zijn onder meer:

- Definieer de werkelijke capaciteitsvereisten.

Houd rekening met zowel de gemiddelde productie als de piekvraag, in plaats van alleen met de nominale machinesnelheid. - Stem de apparatuur af op het gedrag van het poeder.

Let op antistatische ontwerpen, gecontroleerde vijzelvulling en stofbeheersingsfuncties.

Teams die deze stap overslaan, melden vaak terugkerende aanpassingen en handmatige interventie tijdens lange productieruns. - Plan voor materiële evolutie

Zorg ervoor dat de machine betrouwbaar overweg kan met recyclebare of composteerbare folies naarmate de verpakkingsvoorschriften veranderen. - Integreer kwaliteitscontrole vanaf het begin.

Stikstofspoeling, controlewegers en stofafzuigsystemen zijn het meest effectief wanneer ze in het productieproces worden geïntegreerd en niet later worden toegevoegd.

Hoe ziet een standaard verpakking voor instantkoffie eruit?

Verpakkingslijnen van hoogwaardige instantkoffie leggen de nadruk op duurzaamheid, controle en modulariteit.

- Materiaalconstructie

Onderdelen die met voedsel in contact komen, moeten van roestvrij staal SS304 zijn gemaakt om hygiëne en corrosiebestendigheid te garanderen. - Besturingssystemen

PLC-gestuurde systemen met touchscreen-HMI's maken nauwkeurige afstelling, bewaking en foutdiagnose mogelijk. - Modulaire aanpassing

Een goed ontworpen systeem biedt de mogelijkheid tot optionele integratie van codeer-, print-, ontgassings- of secundaire verpakkingsmodules.

Hoe Lintyco de efficiëntie optimaliseert voor een groeiend koffiemerk

Toen een middelgrote fabrikant van oploskoffie in Zuidoost-Azië tegen een knelpunt in hun productielijn aanliep, namen ze contact met ons op voor een totaaloplossing. Deze oplossing kan hun diverse koffieproductassortiment aan, van bulkverpakkingen voor cateringklanten tot hoogwaardige portieverpakkingen voor de detailhandel.

Hun voornaamste uitdagingen waren:

- Inconsistente vulgewichtenHun oudere volumetrische vulmachines hadden moeite met de fijne, hygroscopische structuur van sproeidroogde koffiepoeder, wat leidde tot productverlies en inconsistente smaakprofielen.

- Lange wisseltijdenHet omschakelen tussen hun 3-in-1-mix en puur zwart koffiepoeder duurde meer dan 4 uur, wat hun wekelijkse productie ernstig beïnvloedde.

- Beperkte houdbaarheidDoor een gebrek aan adequate afdichting en stikstofspoeling waren hun exportproducten gevoelig voor klontervorming voordat ze de bestemmingsmarkten bereikten.

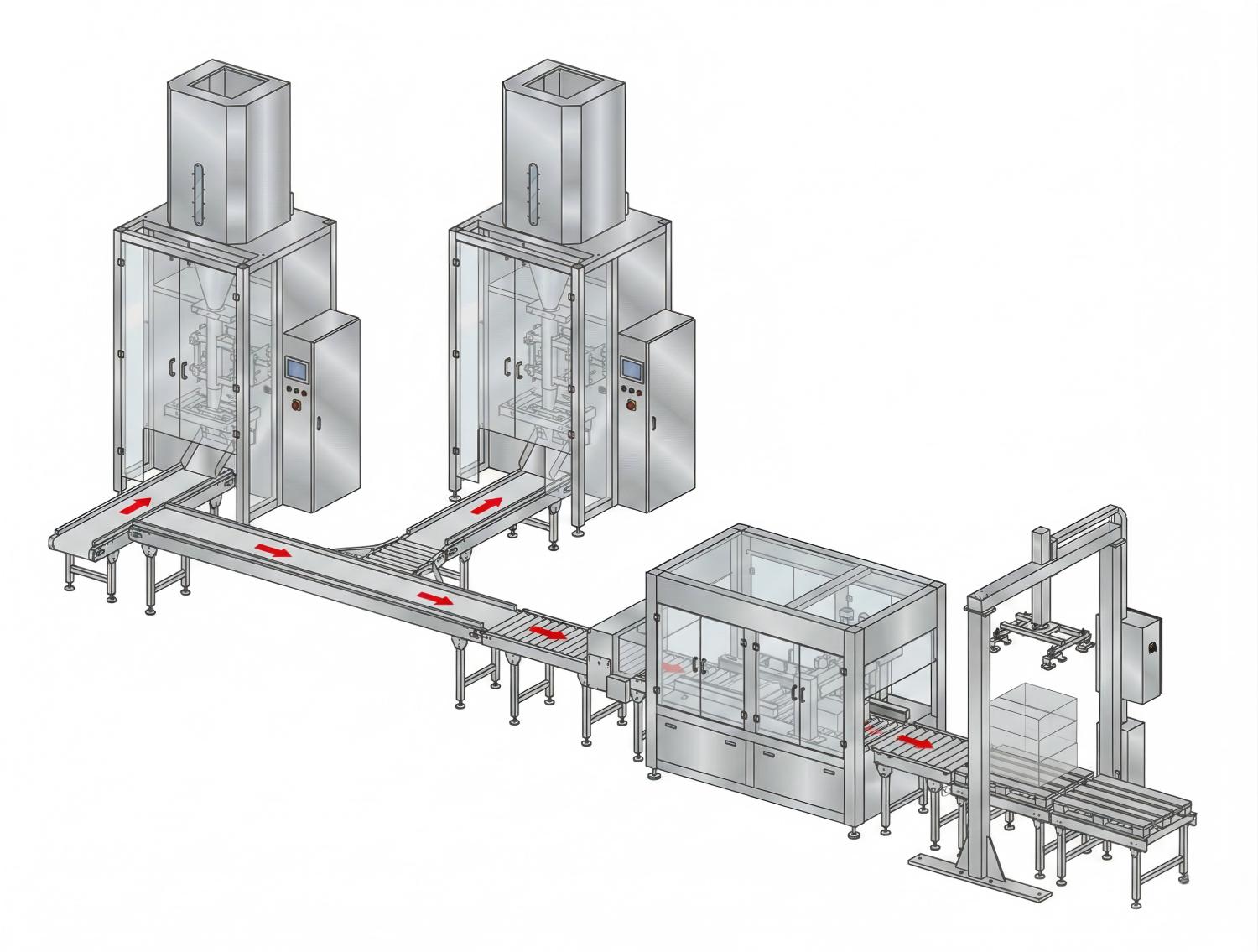

De oplossing: een geïntegreerde productielijn

Om deze pijnpunten aan te pakken, werd een geïntegreerd verpakkingssysteem ontworpen rondom de Lintyco VFFS-serie met Auger-integratie.

- Nauwkeurige hanteringDe kern van de upgrade bestond uit het vervangen van standaard vullers door servogestuurde vullers. Vijzelvulsysteem. Door de geometrie van de vijzelschroef specifiek aan te passen voor fijn koffiepoeder, heeft de fabrikant de variatie in vulgewicht teruggebracht van ±4% tot minder dan ±1%, waardoor de materiaalverspilling aanzienlijk is verminderd.

- Snelle flexibiliteitHet nieuwe systeem had een gereedschaploos omschakelsysteem. Operators konden nu in minder dan 45 minuten wisselen tussen verschillende zakformaten en reinigingscycli, waardoor het merk kleinere, gevarieerde batches kon produceren voor verschillende markttests zonder aan efficiëntie in te boeten.

- Verbeterde versheid: Een gesynchroniseerde Stikstofspoelunit werd in de vormbuis ingebed. Hierdoor werd het restzuurstofgehalte (RO) in de zakjes verlaagd tot onder de 2%, waardoor de houdbaarheid van het product voor verzending overzee effectief verdubbelde.

Het resultaat

Binnen zes maanden na installatie meldde de fabrikant een 35% toename in dagelijkse productie en een 15% vermindering van filmmateriaalafval. Door over te stappen van handmatige kwaliteitscontroles naar een geïntegreerd controleweegsysteem, hebben ze ook een einde gemaakt aan klachten van consumenten over lege of onvoldoende gevulde zakjes.

Deze transitie laat zien dat de juiste verpakkingsoplossing voor instantkoffiepoeder niet alleen draait om snelheid, maar ook om het creëren van een flexibel, afvalverminderend ecosysteem dat zich aanpast aan de specifieke eisen van uw markt.

Veelgestelde vragen: Verpakking van instantkoffiepoeder

V: Is het doorspoelen met stikstof nodig voor oploskoffie?

A: Hoewel het niet in alle markten wettelijk verplicht is, wordt het algemeen beschouwd als een industriestandaard voor het behoud van aroma en het verminderen van oxidatie.

V: Wat is de beste machine voor portieverpakkingen?

A: Stickpackmachines zijn speciaal ontworpen voor portieverpakkingen en bieden een betrouwbare dosering bij kleine vulgewichten.

V: Kan één machine alle soorten poeder verwerken?

A: Geen enkel systeem is perfect voor elk poeder, maar vijzelvullers bieden de grootste veelzijdigheid voor fijne, onregelmatige materialen zoals oploskoffie.

Conclusie

De meest effectieve verpakkingsoplossing voor instantkoffiepoeder is niet per se de snelste machine op de markt, maar de machine die Beschermt de productintegriteit, stabiliseert de productie en minimaliseert afval op de lange termijn..

Door het technische gedrag van uw poeder te begrijpen en de apparatuurkeuze af te stemmen op de veranderende marktverwachtingen, kunt u een verpakkingslijn bouwen die consistente kwaliteit en duurzame groei ondersteunt.

Aarzel niet om Neem contact op met onze experts. als er vragen zijn.