This guide is written for cereal manufacturers evaluating long-term packaging strategies—not for comparing machine specifications.

Choosing a cereal packing solution is not simply about purchasing a packaging machine.

For cereal manufacturers, co-packers, and brand owners, the real challenge lies in balancing product freshness, operational efficiency, sustainability requirements, and long-term cost control—often across multiple SKUs and packaging formats.

This guide explains how cereal packing solutions are actually selected in real production environments, based on engineering realities, operational trade-offs, and market expectations—not brochure specifications.

How Many Types of Cereal Packaging Are Commonly Used?

Bag-in-Box, Stand-Up Pouch, or Pillow Bag?

Each cereal packaging format addresses a different operational objective:

Bag-in-Box

- Strong shelf presence and stacking efficiency

- Requires high-integrity inner bag sealing to prevent moisture ingress

- Higher system complexity due to cartoning + bag forming synchronization

Stand-Up Pouch

- Excellent shelf appeal and premium positioning

- Suitable for granola, mixed grains, and value-added cereals

- Demands precise pouch handling and filling accuracy

Kussentas

- Cost-effective and high-speed

- Common for large-volume, price-sensitive SKUs

- Limited reseal functionality

The optimal cereal packing solution depends on distribution channel, shelf life target, and brand strategy, not just visual design.

Single-Serve vs Family-Size Cereal Packaging

Package size directly affects system design:

- Portieverpakkingen require higher dosing accuracy and often use multi-lane configurations to maintain throughput.

- Family-size packs prioritize speed, film efficiency, and stable long-run performance.

A well-designed cereal packing solution should support SKU expansion and format changes without full line replacement, preserving long-term flexibility.

Equipment Is Only 40% of the Automatic Packing Solution

Packaging machines are essential—but they are not the entire system.

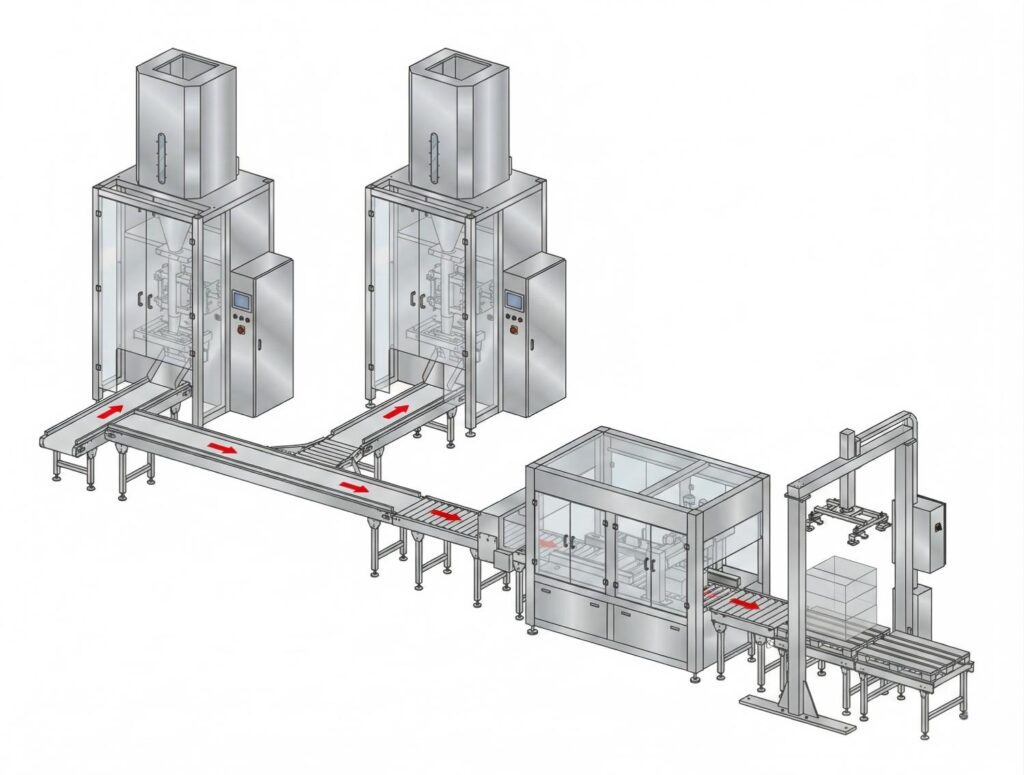

A complete cereal packing solution includes:

- Product feeding and handling Gentle elevation and controlled flow prevent breakage in flakes and clusters.

- Weighing system selection Multihead weighers suit mixed cereals and granola; linear weighers work for uniform grains.

- Film structure and sealing window control Film choice must align with machine sealing capability to ensure consistency.

- Nitrogen flushing strategy Reduces oxygen levels and extends shelf life, especially for fat-rich cereal blends.

- Line integration Upstream feeding and downstream cartoning must be synchronized to avoid bottlenecks.

Packaging material choice alone does not guarantee product protection. Operational data from cereal producers shows that seal quality and repeatability often have a greater impact on shelf life than film thickness. Even high-barrier materials can underperform if temperature, pressure, or dwell time drift during production.

A robust cereal packing solution treats sealing as a controlled process—not a passive step.

In practice, many cereal packaging failures attributed to “material issues” or “product instability” can be traced back to inconsistent sealing control rather than equipment limitations.

Reseal Features vs Initial Seal Integrity

From an engineering perspective, initial seal integrity and controlled headspace conditions deliver more predictable shelf-life performance than consumer-dependent reseal mechanisms.

For this reason, manufacturers often prioritize initial seal integrity and headspace management over relying on resealable features alone. From an engineering standpoint, maintaining low residual oxygen levels and effective moisture barriers at first seal delivers more predictable shelf-life performance than post-opening reseal behavior.

Packaging format decisions should therefore consider not only convenience, but also how much protection must be guaranteed before the package is opened.

Lintyco PACK Cereal Packing Solutions

As a system-level packaging solution provider, Lintyco PACK focuses on modular cereal packing solutions designed to adapt to different products, formats, and production scales—without locking manufacturers into rigid configurations.

Lintyco PACK provides modular cereal packing solutions designed to adapt to different cereal products, packaging formats, and production scales—without locking manufacturers into rigid configurations.

Vertical Form Fill Seal (VFFS) for Cereal Packaging

Vertical packaging machines are widely used for pillow bags and high-output cereal lines. Lintyco’s VFFS systems integrate seamlessly with multihead weighers, support nitrogen flushing, and deliver stable sealing performance for granular and flaked products.

Premade Pouch Packing Machines for Granules

For stand-up pouches and premium cereal products such as granola and mixed grains, Lintyco’s premade pouch packing machines offer reliable pouch handling, accurate filling, and compatibility with recyclable pouch structures.

Granule Packaging Industry Solutions

Manufacturers handling multiple grain-based products benefit from Lintyco’s granule packaging solutions, which emphasize fast changeovers, modular expansion, and consistent long-term operation.

Rather than supplying isolated machines, Lintyco focuses on system compatibility and line-level reliability, supporting sustainable production growth.

Buy Packaging Equipment or Outsource to a Co-Packer?

Outsourcing cereal packaging is often considered during early-stage production.

Co-packing is typically suitable when:

- Volumes are low or seasonal

- Market testing is ongoing

- Capital expenditure must be minimized short-term

Owning a cereal packing solution becomes advantageous when:

- Volumes stabilize and grow

- Multiple SKUs require frequent adjustments

- Long-term cost per unit becomes critical

For many cereal brands, the operational break-even point arrives earlier than expected once packaging volumes increase.

Sustainability in Cereal Packaging: What Actually Works

Duurzame verpakkingen voor ontbijtgranen brengen extra technische complexiteit met zich mee.

Hoewel er steeds meer vraag is naar recyclebare en op papier gebaseerde constructies, moet hun prestatie worden geëvalueerd ten opzichte van... Vochtbestendigheid, betrouwbare afdichting en duurzaamheid tijdens transportUit operationele feedback blijkt dat sommige recyclebare materialen een bepaalde behandeling vereisen. Nauwere afdichtingstoleranties en strengere procescontrole om prestaties te bereiken die vergelijkbaar zijn met traditionele laminaten.

Zonder de juiste machinecapaciteit kunnen door duurzaamheid gedreven materiaalwijzigingen onbedoeld leiden tot meer afval door defecte sluitingen of een kortere houdbaarheid. Effectieve, duurzame verpakkingsoplossingen voor ontbijtgranen bieden een goede balans. materiaalselectie met apparatuurcapaciteitin plaats van duurzaamheid te beschouwen als een louter materiële beslissing.

Hoe kies je de juiste verpakkingsoplossing voor ontbijtgranen?

Voordat besluitvormers zich vastleggen op een systeem, moeten ze het volgende evalueren:

- Soort ontbijtgranen (vlokken, korrels, mengsels)

- Streef naar de houdbaarheid en bewaarcondities.

- Verpakkingsformaat en -afmetingen

- Productiesnelheidseisen

- Duurzaamheid en regelgevingsdoelstellingen

- Kapitaalbudget en operationele kosten op lange termijn

In alle productielijnen van granen komt een terugkerende les naar voren: Verpakkingsfouten worden zelden verderop in het proces opgelost.Pogingen om dit te compenseren met klemmen, extra afdichting of inzetstukken wijzen er meestal op dat het primaire verpakkingssysteem niet optimaal functioneert.

Veelgestelde vragen over de verpakking van ontbijtgranen

Hoe zorgen fabrikanten ervoor dat ontbijtgranen vers blijven zonder de verpakking te ingewikkeld te maken?

Door de barrièrewerking van de film, de consistentie van de afdichting en de controle van de luchtruimte af te stemmen op de daadwerkelijke gevoeligheid van het product voor vocht en zuurstof.

Is het altijd nodig om graanverpakkingen met stikstof te spoelen?

Niet altijd, maar het verlengt de houdbaarheid van premium of vetrijke ontbijtgranen aanzienlijk.

Kan één verpakkingslijn voor ontbijtgranen meerdere SKU's verwerken?

Ja, wanneer het systeem is ontworpen met flexibele weegmogelijkheden, verstelbare vormcomponenten en modulaire integratie.

Wat is de meest voorkomende fout bij het kiezen van een verpakkingsoplossing voor ontbijtgranen?

De focus ligt uitsluitend op de prijs van de machine in plaats van de totale systeemprestaties en de operationele kosten op lange termijn te evalueren.

Conclusie

Een verpakkingsoplossing voor ontbijtgranen is geen eenmalige aankoop, maar een... productiestrategie.

Fabrikanten die verpakkingssystemen ontwerpen op basis van het werkelijke productgedrag, operationele beperkingen en toekomstige groei, presteren steevast beter dan fabrikanten die apparatuur uitsluitend op basis van specificaties selecteren.