Het telefoontje om 3 uur 's nachts dat geen enkele inkoopmanager wil.

Het is 2:47 uur 's nachts als je telefoon gaat. Een lading industriële oplosmiddelen is aan de Duitse grens geweigerd – onjuiste VN-markeringen. De container is in quarantaine geplaatst, de productielijn van je klant ligt stil en je staat voor een rekening van € 85.000 aan demurragekosten, kosten voor versnelde herverpakking en mogelijk het verlies van je grootste Europese klant.

De boosdoener? Een verpakkingsdetail dat zes maanden geleden over het hoofd werd gezien toen u een nieuwe leverancier goedkeurde om 8% op containerkosten te besparen.

In de chemische industrie gaat verpakking niet alleen over het vinden van een emmer die binnen het budget past. Het gaat erom een mijnenveld van regelgeving te doorgronden, waar één overtreding kan leiden tot een kettingreactie van gevolgen: milieuverontreiniging, afwijzingen aan de grens, fabrieksongelukken en ernstige juridische aansprakelijkheid. Voor inkoopprofessionals is de echte vraag niet: “Kan ik een goedkopere leverancier vinden?” maar liever: “"Wat is de veiligste, meest conforme en echt kosteneffectieve verpakkingsoplossing voor chemicaliën voor mijn specifieke materialen en toeleveringsketen?"”

Na 15 jaar met meer dan 200 chemische fabrikanten te hebben samengewerkt, zien we steeds dezelfde patronen terugkomen: bedrijven die verpakkingen als een standaardproduct beschouwen, betalen onvermijdelijk 5 tot 10 keer meer aan verborgen kosten dan bedrijven die verpakkingen vanaf het begin als een risicobeheersingssysteem ontwerpen.

Deze handleiding is bedoeld om te voorkomen dat u in dat verhaal terechtkomt van dat telefoontje om 3 uur 's nachts.

Wat elke inkoopmanager als eerste moet weten

Voordat u überhaupt een offerteaanvraag bij een leverancier indient, moet u één fundamentele waarheid begrijpen: chemicaliën worden niet als "gevaarlijk" bestempeld op basis van hun naam of toepassing, maar op basis van hoe ze zich gedragen wanneer er iets misgaat.

De vier gevarenprofielen die alles bepalen.

1. Brandbare materialen

Deze stoffen ontbranden gemakkelijk en vormen een aanzienlijk brandrisico tijdens opslag en transport. Denk aan oplosmiddelen, alcoholen en petroleumdestillaten. Onjuist verpakkingsmateriaal kan reageren met de ontvlambare inhoud, waardoor het brandgevaar exponentieel toeneemt. Metalen containers met een goede aarding zijn doorgaans vereist.

Werkelijke kostenimpact: Een fabrikant van voedingsaroma's waarmee we samenwerkten, gebruikte plastic IBC's voor extracten op alcoholbasis. Technisch gezien was dit mogelijk, maar hun verzekeraar wees erop tijdens een audit. De daaropvolgende omschakeling naar een andere verpakking kostte $47.000 en leidde tot vertraging van twee productlanceringen.

2. Bijtende stoffen

Materialen die oppervlakken aantasten, weefsel beschadigen of verpakkingen doorvreten. Deze categorie omvat zuren, basen en bepaalde industriële reinigingsmiddelen. Verpakkingsmaterialen en inhoud moeten zodanig zijn dat er geen significante chemische of galvanische reactie tussen materialen en inhoud optreedt.

Werkelijke kostenimpact: Corrosieve materialen vereisen speciale bekledingen en coatings. Een coatingfabrikant ondervond dit aan den lijve toen zure additieven de standaard bekleding van vaten binnen 90 dagen aantastten, waardoor voor 1.400.000 ton aan product werd verontreinigd voordat iemand het merkte.

3. Giftige chemicaliën

Schadelijk bij inademing, inslikken of absorptie via de huid. Dit betreft niet alleen "gif"-etiketten; veel industriële tussenproducten vallen in deze categorie. De verpakking moet absolute insluiting garanderen, zonder enige lekkage.

Werkelijke kostenimpact: Giftige materialen vereisen doorgaans een UN-verpakkingsgroep I- of II-certificering, wat de verpakkingskosten verhoogt met 15-30%. Het verlagen van de verpakkingscategorie om kosten te besparen kan echter leiden tot afgekeurde zendingen en aansprakelijkheidsrisico's die de besparingen ruimschoots overtreffen.

4. Reactieve materialen

Stoffen die heftig reageren met lucht, water of andere materialen. Deze zijn het moeilijkst te verpakken en vereisen vaak speciale inerte atmosferen of stabilisatoren.

Werkelijke kostenimpact: Een distributeur van speciale chemicaliën mengde ooit reactief poeder met standaard vermiculiet verpakkingsmateriaal. Het vermiculiet bevatte sporen vocht. De resulterende exotherme reactie beschadigde de gehele pallet en leidde tot een onderzoek naar gevaarlijke stoffen. Totale kosten: $92.000 plus 6 maanden aan wettelijke rapportage.

Drie vragen die belangrijker zijn dan de prijs.

Voordat u offertes aanvraagt, beantwoordt u de volgende vragen eerlijk:

- Wat is de fysieke toestand en het gedrag van het materiaal onder spanning? (Warmte, trillingen, drukveranderingen tijdens transport)

- Is dit materiaal corrosief, vluchtig of reageert het met gangbare verpakkingsmaterialen? (Ga niet zomaar uit van aannames, maar controleer met gegevens)

- Zal dit product de internationale grenzen overschrijden en welke regelgevende instanties zijn van toepassing? (ADR voor Europa, IMDG voor zeevaart, IATA voor luchtvaart, 49 CFR voor de VS)

Als je niet alle drie de vragen met concrete gegevens – en niet met aannames – kunt beantwoorden, ben je nog niet klaar om de verschillende verpakkingsopties te evalueren.

Uw SDS is geen bureaucratisch papierwerk.

De meeste inkoopteams beschouwen veiligheidsinformatiebladen als nalevingsdocumenten die ze gewoon opbergen. Dat is precies het tegenovergestelde. Veiligheidsinformatiebladen bevatten gedetailleerde informatie over chemische eigenschappen, gebruiksaanwijzingen en noodmaatregelen die essentieel zijn voor het kiezen van de juiste verpakking.

Beschouw uw SDS als een technisch specificatieblad dat u het volgende vertelt:

Wat het veiligheidsinformatieblad (SDS) daadwerkelijk onthult over verpakkingen

Paragraaf 7 (Hantering en opslag): Hierin staat vermeld welke materialen compatibel zijn. Als er staat "Bewaren in roestvrijstalen of polyethyleen containers", is dat geen suggestie, maar een technisch advies gebaseerd op reactiviteitstesten. Negeer je dit, dan zet je je budget in op de veronderstelling dat de chemici die het product hebben samengesteld, een fout hebben gemaakt.

Paragraaf 9 (Fysische en chemische eigenschappen): De vlamtemperatuur, dampdruk en pH-waarde bepalen of u overdrukventielen nodig hebt, of plastic of metaal veiliger is en welke temperatuurtoleranties uw verpakking tijdens transport moet kunnen weerstaan.

Paragraaf 10 (Stabiliteit en reactiviteit): Deze sectie kan uw bedrijf behoeden voor een catastrofaal incident. Hierin worden incompatibele materialen geïdentificeerd die reacties kunnen veroorzaken – informatie die cruciaal is bij de selectie van pakkingen, ventielmaterialen en zelfs de verpakkingsmaterialen die worden gebruikt om containers tijdens transport te beveiligen.

Paragraaf 14 (Vervoersinformatie): Hier vindt u het UN-nummer, de juiste verzendnaam, de verpakkingsgroep en de transportbeperkingen. Dit zijn geen optionele gegevens; ze bepalen welke verpakking wettelijk is toegestaan voor uw zending.

De certificeringsval

Hier struikelen veel inkoopteams: de verzekering van uw leverancier dat ze "ervaring hebben met chemicaliën" betekent niets als ze niet kunnen aantonen dat ze bekend zijn met uw specifieke veiligheidsinformatieblad (SDS).

Waarschuwing: rode vlag. Als een verpakkingsleverancier niet om uw veiligheidsinformatieblad (SDS) vraagt voordat hij een offerte uitbrengt, gokt hij maar wat. En bij verpakkingen voor gevaarlijke materialen is gokken duur.

We werkten samen met een fabrikant van farmaceutische tussenproducten, wiens vorige leverancier drie jaar lang "geschikte" containers had geleverd. Toen ze uiteindelijk een chemicus de veiligheidsinformatiebladen (SDS) lieten controleren aan de hand van de verpakkingsmaterialen, ontdekten ze dat het binnenbekledingsmateriaal van de vaten langzaam werd aangetast door sporen van organische oplosmiddelen. Het product bleef veilig, maar de verontreinigingsniveaus namen geleidelijk toe. Het probleem werd pas ontdekt tijdens een kwaliteitscontrole door de klant – zes maanden voordat het tot afkeuring van batches zou hebben geleid.

Kosten van het niet lezen van het veiligheidsinformatieblad: $340.000 aan herstelwerkzaamheden, herverpakking en reparatie van klantrelaties.

Verpakkingsopties voor industriële chemicaliën: wat werkt echt (en wat is een risico)?

De verpakkingswereld biedt tientallen opties, maar voor gevaarlijke chemicaliën domineren drie formaten, en daar is een goede reden voor. Elk formaat heeft zijn eigen voordelen, verborgen kosten en ideale toepassingsmogelijkheden.

Stalen en kunststof vaten: het industriële werkpaard

De standaard 200-liter (55-gallon) vaten vormen niet voor niets de ruggengraat van het chemisch transport: ze zijn beproefd, veelzijdig en worden universeel begrepen in de hele toeleveringsketen.

Wat inkoopafdelingen vaak over het hoofd zien:

- De interne coating is van enorm belang. Een standaard stalen vat kost $45-65. Datzelfde vat met een fenolische epoxycoating, geschikt voor agressieve chemicaliën, kost $85-110. Dat verschil van $40 voorkomt productverontreiniging ter waarde van $5.000.

- Een VN-certificering is niet permanent. Kunststof vaten hebben een VN-goedkeuring die na 5 jaar verloopt, dus de fabricagedatum moet worden gecontroleerd. Het gebruik van vaten waarvan de goedkeuring is verlopen, is in strijd met de transportregelgeving, zelfs als ze er onberispelijk uitzien.

- De kwaliteit van het zegel bepaalt de aansprakelijkheid van de verzekering. Hoogwaardige pakkingen kosten $3-8 meer per vat, maar kunnen het verschil maken tussen een kleine lekkage die beperkt blijft tot de secundaire verpakking en een groot milieuincident.

Het beste voor: Materialen die een capaciteit van 50-220 liter vereisen, zendingen naar meerdere bestemmingen waar gestandaardiseerde behandeling cruciaal is, of activiteiten waarbij programma's voor herconditionering en hergebruik zijn opgezet.

Verborgen kosten om rekening mee te houden in je budget: Het afvoeren of reviseren van vaten kost doorgaans $12-25 per stuk, afhankelijk van de mate van vervuiling. Voor gevaarlijke materialen vereisen sommige vaten een speciale reiniging die $40-70 per stuk kan kosten, waardoor vaten voor eenmalig gebruik soms voordeliger zijn dan herbruikbare vaten.

Tussenliggende bulkcontainers (IBC's): Efficiëntie op grote schaal

IBC's hebben doorgaans een inhoud van ongeveer 1.000 liter en bieden circa 251 ton meer opslagcapaciteit dan vier vaten van 200 liter op dezelfde pallet. Voor bedrijven die bulkvloeistoffen verwerken, vertaalt dit capaciteitsvoordeel zich direct in lagere logistieke kosten.

Economie in de praktijk:

Een distributeur van speciale oplosmiddelen waarmee we samenwerkten, analyseerde de totale kosten per geleverde liter:

- Trommels: 5 vaten per pallet = 1.000 liter totaal

- Vultijd: 45 minuten voor 5 vaten

- Palletbenutting: 1.000 liter per pallet

- Transportkosten per liter: $0.32

- Totaal aantal handelingen: 5 vulhandelingen + 5 sluithandelingen + 5 etiketteerhandelingen

- IBC: 1 container per pallet = 1.000 liter totaal

- Vultijd: 12 minuten voor 1 IBC

- Palletbenutting: 1.000 liter per pallet

- Transportkosten per liter: $0.24

- Totaal aantal handelingen: 1 keer vullen + 1 keer sluiten + 1 etiket.

Het resultaat: Door over te stappen van vaten naar IBC's melden bedrijven vaak een aanzienlijke verlaging van de totale verpakkingskosten, dankzij een verbeterde operationele efficiëntie en lagere kosten voor handling, opslag en afvalverwerking. Deze specifieke distributeur berekende een terugverdientijd van 18 maanden voor hun IBC-investering, zelfs na rekening te houden met hogere eenheidskosten.

Wat ze je niet vertellen:

Afweging tussen revisie en vervanging: IBC's kunnen professioneel worden gereinigd en opnieuw gecertificeerd voor hergebruik, maar verontreinigde verpakkingen moeten op een efficiënte, conforme en milieuvriendelijke manier worden verwijderd en gerecycled. De kosten voor het opnieuw conditioneren bedragen $85-150 per IBC. Tel daar de logistieke kosten van en naar de conditioneringfaciliteit bij op, en de totale kosten per cyclus komen uit op $120-200. Na 3-4 conditioneringcycli zijn de meeste IBC's duurder uitgevallen dan de aanschaf van nieuwe, wegwerpvarianten.

Alternatieve strategie: Sommige bedrijven stappen over op IBC-liners voor eenmalig gebruik in herbruikbare kooien. De liner kost $40-60, de kooi gaat meer dan 10 jaar mee en je vermijdt de logistiek van herconditionering volledig.

Het beste voor: Operationele processen waarbij meer dan 3.000 liter compatibele materialen per dag worden verwerkt, zendingen naar vaste klanten waarvoor een goede logistiek voor het retourneren van lege IBC's bestaat, of bulkvloeistoffen waarbij efficiënte dosering op locatie bij de klant van belang is.

Ruimtebesparing in de praktijk: de realiteit IBC's kunnen dankzij hun composietconstructie met ingebouwde palletonderstellen tot vier hoog worden gestapeld zonder extra pallets. Deze verticale stapelmogelijkheid bespaart vaak meer magazijnruimte dan het pure capaciteitsvoordeel alleen.

Flexibele verpakkingen en bag-in-box: uiterst voorzichtig behandelen.

Er is een groeiende belangstelling voor flexibele verpakkingen voor chemicaliën – ze zijn lichter, gebruiken minder materiaal en lijken duurzamer. Maar de realiteit voor gevaarlijke stoffen is dat flexibiliteit vaak gelijk staat aan kwetsbaarheid.

Wanneer het werkt: Niet-reactieve poeders met een stabiele chemische samenstelling, producten die over korte afstanden worden verzonden met minimale handelingen, of materialen die direct na aankomst worden verbruikt (geen opslagperiode).

Als het catastrofaal mislukt: Alles wat reactief is, corrosieve vloeistoffen, materialen die meerdere weken moeten worden opgeslagen, of zendingen die tijdens intermodaal transport aan ruwe behandeling worden blootgesteld.

Het incident dat onze aanbeveling veranderde: Een fabrikant van poedercoatings stapte over op flexibele big bags voor een licht hygroscopisch materiaal. De zakken moesten worden afgesloten met inert verpakkingsmateriaal. De leverancier gebruikte standaard vermiculiet. Tijdens een zomerzending veroorzaakten temperatuurschommelingen lichte condensatie. Het vochtgehalte van het vermiculiet leidde tot klontervorming in het poeder. 18 ton product werd onbruikbaar. Het probleem lag niet bij de flexibele zak, maar bij het feit dat flexibele verpakkingen een perfecte uitvoering van elk detail vereisen, en dat is in de praktijk zelden het geval.

Les over inkoop: Flexibele verpakkingen kunnen in de juiste toepassingen uitstekend werken, maar ze laten geen ruimte voor fouten. Tenzij uw gehele toeleveringsketen – van vullen tot uiteindelijke levering – strak gecontroleerd is, kunt u voor gevaarlijke materialen beter kiezen voor starre verpakkingen.

Vraag over de selectie van verpakkingsapparatuur

De verpakking is slechts de helft van het verhaal. De manier waarop je hem vult, bepaalt de productkwaliteit, de veiligheid van de werknemers en of je productielijn winstgevend is of juist een lastpost wordt.

Vloeibare chemicaliën vullen: precisie onder druk

Het vullen van tanks met gevaarlijke chemicaliën draait niet om snelheid, maar om controle. De machines moeten nauwkeurige volumes leveren en tegelijkertijd voorkomen dat de operator wordt blootgesteld aan dampen, spatten en gemorste vloeistoffen.

Pompsystemen (peristaltisch of zuiger):

Deze pompen verplaatsen vloeistof mechanisch, waardoor ze ideaal zijn voor stroperige materialen of chemicaliën die voorzichtig behandeld moeten worden. Peristaltische pompen komen nooit in contact met het product (de vloeistof blijft in de slang), waardoor ze perfect zijn voor zeer corrosieve materialen.

Kostenrealiteit: Pompsystemen kosten 15.000 tot 45.000 euro, afhankelijk van het automatiseringsniveau. De pompen zelf vereisen elke 6-12 maanden onderhoud, waarbij vervangende pompkoppen 800 tot 2.500 euro kosten.

Het beste voor: Zuren, basen, dikke suspensies of materialen waarbij kruisbesmetting tussen batches catastrofale gevolgen zou hebben.

Debietmeetsystemen (magnetisch of Coriolis):

Deze systemen meten de stroomsnelheid elektronisch en zijn uiterst nauwkeurig voor vloeistoffen met een lage tot gemiddelde viscositeit. Voor corrosieve materialen zijn gesloten systemen met PTFE-beklede componenten essentieel om dampen en onbedoeld contact te voorkomen.

Kostenrealiteit: Debietmeters worden geleverd met $25.000-75.000 doseerpompen. De meters zelf gaan zelden kapot, maar lekkages van klepafdichtingen en sensorafwijkingen kunnen nauwkeurigheidsproblemen veroorzaken als preventief onderhoud wordt overgeslagen.

Het beste voor: Oplosmiddelen, oliën en chemicaliën waarbij een vulnauwkeurigheid van ±0,1% van belang is omwille van regelgeving of kwaliteitseisen.

De verborgen kosten die iedereen vergeet: dampbeheer

Dit is wat amateurbedrijven onderscheidt van professionele: een $50.000 vulmachine is nutteloos als de operators hem niet willen bedienen omdat ze ziek worden van de dampen.

Elke vulinstallatie voor vloeibare chemicaliën met gevaarlijke materialen heeft een geïntegreerd dampafvangsysteem nodig. Dit is geen optionele veiligheidsvoorziening, maar essentieel voor de operationele haalbaarheid van de productielijn. Een goede ventilatie vereist mechanische systemen om dampen bij de bron af te voeren, en niet alleen het openen van ventilatieopeningen.

Budgettaire realiteit: Het installeren van een goede afzuiginstallatie voor vulmachines kost tussen de 8.000 en 18.000 euro, afhankelijk van het benodigde luchtvolume. Zonder afzuiging loopt u het risico op personeelsverloop, ziekteverzuim, klachten bij de Arbo-dienst en uiteindelijk een werkonderbreking die uw hele lijn stillegt.

Lintyco-voordeel: Ons vloeistofvulsystemen Integreer dampafvang als standaarduitrusting, niet als een extra optie. We hebben geleerd dat het achteraf inbouwen van ventilatie 2 tot 3 keer duurder is dan het vanaf het begin in het ontwerp te integreren. Bekijk onze complete Handleiding voor vloeistofvulmachines Voor gedetailleerde specificaties over gesloten vulsystemen.

Poeder- en korrelvormige chemische vulling: waar stofbeheersing essentieel is.

Het verpakken van gevaarlijke chemicaliën in poedervorm brengt een unieke uitdaging met zich mee: nauwkeurige dosering is vereist, terwijl tegelijkertijd moet worden voorkomen dat er stof in de werkomgeving terechtkomt.

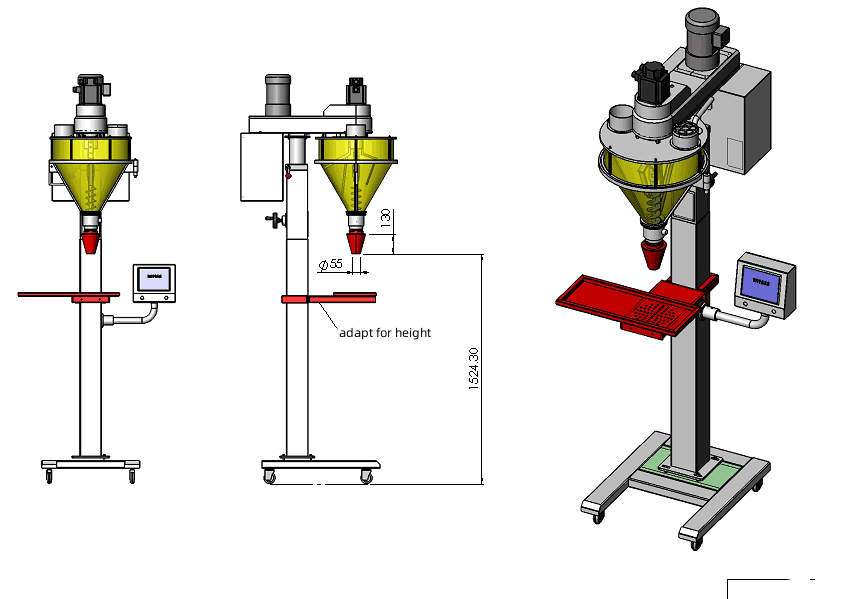

Vijzelvullers (schroefbandontwerp):

Een roterende vijzel doseert poeder nauwkeurig in containers. Deze systemen bieden een uitstekende nauwkeurigheid (±0,5-2%, afhankelijk van de materiaalstroomkarakteristieken) en kunnen een breed scala aan poedersoorten verwerken.

Cruciaal kenmerk: De trechter moet volledig afgesloten zijn en voorzien zijn van geïntegreerde stofafzuiging. Vijzelvullers met een open trechter komen veel voor in de voedingsmiddelenindustrie, maar zijn volstrekt ongeschikt voor gevaarlijke chemische poeders.

Kostenrealiteit: Afgedichte vijzelvullers die geschikt zijn voor gevaarlijke poeders hebben een levensduur van $28.000-65.000. De vijzelschroef zelf is een slijtageonderdeel dat elke 12-24 maanden vervangen moet worden ($1.200-3.500, afhankelijk van het materiaal en de coatings).

Nettoweegsystemen met trillingsdemping:

Deze systemen vullen containers op een weegschaal en gebruiken triltoevoerders om de stroomsnelheid te regelen. Ze zijn weliswaar langzamer dan vijzelsystemen, maar bieden een superieure nauwkeurigheid voor kostbare materialen waarbij elke gram telt.

Kostenrealiteit: Nettoweegsystemen werken op $35.000-85.000 ton. Ze zijn mechanisch eenvoudiger dan vijzelsystemen (minder onderhoud), maar nemen meer vloeroppervlak in beslag en hebben langere cyclustijden.

De explosieveilige eis:

Als u brandbare poeders verpakt (veel organische chemicaliën, bepaalde metaalpoeders, fijnkorrelige materialen), moet uw volledige vulsysteem ATEX- of IECEx-gecertificeerd zijn voor explosieve atmosferen. Dit is geen optie, maar wettelijk verplicht.

Kostenimpact: Explosieveilige elektrische componenten verhogen de kosten van de apparatuur met 30-50%. Een standaard vijzelvuller kost bijvoorbeeld $35.000; de explosieveilige versie kost $52.000. Maar denk eens aan het alternatief: een stofexplosie kan een hele fabriek met de grond gelijk maken. De extra kosten zijn een soort verzekering die je hopelijk nooit nodig zult hebben, maar die je absoluut moet hebben.

Lintyco-voordeel: Onze poederdoseersystemen voor chemicaliën zijn ontworpen met geïntegreerde stofafzuigkappen, standaard explosieveilige elektrische componenten en contaminatievrije producttoevoerkanalen. Wij zijn gespecialiseerd in verpakkingsmachines voor chemische grondstoffen in poedervorm Met name omdat de technische eisen zo hoog zijn dat veel algemene leveranciers van verpakkingsmachines er niet betrouwbaar aan kunnen voldoen.

De veiligheidssystemen die telefoontjes om 3 uur 's nachts voorkomen.

Technische apparatuur is belangrijk, maar de omgeving rond die apparatuur bepaalt of uw werkzaamheden daadwerkelijk veilig zijn of slechts ongevalvrij totdat het misgaat.

Actieve ventilatie: het gevaar elimineren door technische oplossingen

Er bestaat een gevaarlijke misvatting over ventilatie: dat het openen van een paar ventilatieopeningen of het aanzetten van een paar afzuigventilatoren gelijkstaat aan "voldoende ventilatie". Dat is niet zo.

Goede ventilatie vereist mechanische systemen die ontworpen zijn om dampen bij de bron af te voeren, en niet algemene luchtcirculatie in de hoop de verontreiniging te verdunnen. Het verschil zit hem in de afzuigsnelheid: de luchtsnelheid die nodig is om dampen fysiek weg te zuigen uit de ademzone voordat ze zich verspreiden.

Hoe ziet goede ventilatie eruit:

- Bronopvangkappen direct boven vulpunten (niet boven algemene plafondafvoeren)

- Onderdruk in de vulruimte (luchtstromen gaan richting gevaren, niet richting werknemers)

- Continue luchtmonitoring met alarmen voor drempelwaarden voor dampconcentratie

- Toevoerluchtsystemen om de afgevoerde lucht te vervangen zonder drukverschillen te creëren.

Budgettaire realiteit: Een goed ontworpen lokaal afzuigventilatiesysteem (LEV) voor een vullijn met twee stations kost tussen de 25.000 en 55.000 euro inclusief installatie. Dat klinkt duur, totdat je de kosten van het alternatief bekijkt: het afhandelen van claims van werknemers wegens blootstelling aan schadelijke stoffen, boetes van de regelgevende instanties of productiestops als gevolg van veiligheidsklachten.

De verzekeringsfactor: Veel verzekeraars eisen tegenwoordig gedocumenteerde ventilatiesystemen met luchtmonitoring voor werkzaamheden waarbij vluchtige, gevaarlijke stoffen worden verwerkt. Het is niet alleen een goede gewoonte, het wordt steeds vaker een voorwaarde voor dekking.

Infrastructuur voor noodhulp: plannen voor als het misgaat

Hoop is geen strategie. Elke onderneming die met gevaarlijke chemicaliën werkt, heeft een onmiddellijke reactiecapaciteit nodig bij morsingen en blootstellingen.

Het vierlaagse noodsysteem:

Laag 1 – Inperking van de lekkage:

Secundaire opvangvoorzieningen die voldoende capaciteit hebben om 1101 TP3T van het grootste containervolume op de locatie te bevatten. Dit is doorgaans wettelijk verplicht, maar veel bedrijven beschouwen het als een formaliteit in plaats van het technisch goed te realiseren.

Laag 2 – Absorberende materialen:

Chemisch-specifieke absorptiemiddelen staan opgeslagen in de buurt van tankstations. Niet alle absorptiemiddelen werken met alle chemicaliën; sommige materialen reageren heftig met bepaalde chemicaliën. Gespecialiseerde ontsmettingsoplossingen zoals Diphoterine zijn essentieel voor noodhulp bij blootstelling aan chemicaliën.

Laag 3 – Nooddouches en oogspoeling:

Stations die voldoen aan de ANSI Z358.1-norm moeten zich binnen 10 seconden (ongeveer 17 meter) van elke ruimte waar met chemicaliën wordt gewerkt bevinden. Deze stations moeten wekelijks worden getest en jaarlijks worden geïnspecteerd. Niet-naleving is een van de meest voorkomende overtredingen van de OSHA-voorschriften.

Laag 4 – Noodcommunicatie:

Directe communicatie met de hulpdiensten zonder dat medewerkers het gebied hoeven te verlaten. Dit kan via paniekknoppen, noodtelefoons of radiosystemen – alles wat ervoor zorgt dat er onmiddellijk hulp kan worden ingeroepen.

Kostenrealiteit: De basisnoodinfrastructuur (secundaire opvang, absorptiematerialen, oogspoelstation en signalering) voor een kleine vulinstallatie kost tussen de 8.000 en 15.000 euro. Voor grotere installaties met meerdere stations moet u rekening houden met 25.000 tot 50.000 euro.

Perspectiefcontrole: Die investering lijkt redelijk als je bedenkt dat een gemiddelde lekkage van gevaarlijke chemicaliën 1.42.000 euro kost aan opruiming, rapportage en onderzoek – ervan uitgaande dat er niemand gewond raakt en er geen milieuschade ontstaat. De noodinfrastructuur verdient zichzelf terug zodra een klein incident wordt voorkomen en niet uitgroeit tot een groot incident.

Duurzaamheid in chemische verpakkingen

Discussies over duurzaamheid in chemische verpakkingen dwalen vaak af naar onrealistische ideeën. Laten we eens kijken naar wat vandaag de dag daadwerkelijk haalbaar is en wat slechts idealistische ideeën zijn die de veiligheid in gevaar kunnen brengen.

Wat nu werkt: praktische duurzaamheid

Herbruikbare IBC's met professionele revisie:

Dit is de bewezen methode om verpakkingsafval te verminderen. Gecertificeerde IBC-reconditioneringsbedrijven reinigen, inspecteren en hercertificeren containers, waardoor ze weer in nieuwstaat verkeren. Dit verlengt de levensduur tot 7-10 jaar, waarna materiaalveroudering de containers noodzakelijk maakt en ze moeten worden afgedankt.

Economische realiteit: Professionele revisie kost $85-150 per cyclus, maar elimineert de milieu- en financiële kosten van het afvoeren en vervangen van IBC's. Voor bedrijven met een volume dat retourlogistiek rechtvaardigt, levert dit doorgaans een kostenbesparing van 40-60% op voor verpakkingen over een periode van 5 jaar, terwijl de afvalproductie drastisch wordt verminderd.

Gestandaardiseerde recyclebare vaten:

Stalen vaten hebben het hoogste recyclingpercentage van alle industriële verpakkingen: meer dan 801 ton stalen vaten wordt aan het einde van hun levensduur gerecycled. HDPE-kunststof vaten hebben een lager recyclingpercentage (ongeveer 301 ton), maar kunnen effectief worden gerecycled waar de infrastructuur aanwezig is.

De sleutel: Standaardisatie. Door consistente specificaties voor vaten te gebruiken voor uw gehele productlijn, wordt recyclinglogistiek haalbaar. Het combineren van verschillende vattypen versnippert uw afvalstroom en betekent meestal dat alles op de stortplaats belandt.

Wat (nog) niet werkt: Innovatietheater

De verpakkingsindustrie zit vol spannende innovaties op het gebied van duurzaamheid: verpakkingen op basis van paddenstoelen, plastic van zeewier, biologisch afbreekbare polymeren. Deze materialen bieden veelbelasting voor consumentengoederen en voedingsmiddelen.

Maar hoe zit het met gevaarlijke chemicaliën? Geen van deze materialen voldoet momenteel aan de strenge prestatie-eisen die gelden voor het transport van gevaarlijke stoffen. Verpakkingen moeten uitgebreide tests doorstaan en voldoen aan strikte compatibiliteitseisen met de chemische inhoud – eisen waaraan biobased materialen nog niet consistent hebben kunnen voldoen.

De inkoopfunctie: Offer de naleving van regelgeving en de veiligheid niet op in de hoop op een goede indruk te maken op het gebied van duurzaamheid. Richt u op bewezen strategieën voor hergebruik en recycling en houd tegelijkertijd de toekomstige toepasbaarheid van nieuwe materialen in de gaten.

Toekomstverwachting: Hybride containers met recyclebare structurele componenten en vervangbare, chemisch bestendige binnenbekleding zijn veelbelovend. Ze garanderen veiligheid en voldoen aan de regelgeving, terwijl ze tegelijkertijd minder materiaal verbruiken. We verwachten dat deze containers over 3-5 jaar gemeengoed zullen worden.

De inkoopchecklist: Voorkom de $500K-fout

Voordat u een leverancier of specificatie voor chemische verpakkingen goedkeurt, dient u elk punt op deze checklist te controleren. Elk punt vertegenwoordigt een daadwerkelijke fout die bedrijven daadwerkelijk geld heeft gekost.

Technische beoordeling voorafgaand aan de goedkeuring

☐ Voldoet het verpakkingsmateriaal aan de SDS-compatibiliteitseisen?

Vertrouw niet op de beweringen van de leverancier. Vergelijk paragraaf 7 van uw veiligheidsinformatieblad (SDS) met de specifieke constructiematerialen (voeringmaterialen, kleponderdelen, pakkingmaterialen).

☐ Is de UN/DOT-certificering actueel en geschikt voor uw materiaal?

Controleer of de UN-markering overeenkomt met de verpakkingsgroep, gevarenklasse en fysieke toestand van uw materiaal. Alle verpakkingen moeten strenge tests ondergaan voordat ze als UN-goedgekeurd worden beschouwd, waarbij de goedkeuringsmarkeringen duidelijk gedrukt of in reliëf aangebracht moeten zijn.

☐ Zijn de afdichtings- en sluitsystemen door een onafhankelijke instantie getest?

Beweringen van leveranciers betekenen niets. Eis gedocumenteerde valtesten, druktesten en stapeltesten van geaccrediteerde testlaboratoria.

☐ Is de vulapparatuur geschikt voor gebruik in explosiegevaarlijke omgevingen?

Als uw materiaal brandbaar is of brandbaar stof produceert, moeten alle elektrische componenten ATEX/IECEx-gecertificeerd zijn. Hierover valt niet te onderhandelen; het is wettelijk verplicht.

☐ Voldoet het ventilatieontwerp aan de eisen voor de afzuigsnelheid?

Algemene berekeningen van het aantal luchtverversingen per uur (ACH) zijn niet voldoende. U hebt metingen van de luchtsnelheid bij elke afzuigkast nodig (doorgaans 100-200 voet per minuut voor chemische dampen).

Operationele risicobeoordeling

☐ Wat is het gedocumenteerde uitvalpercentage voor deze verpakkingsconfiguratie?

Vraag om gegevens over storingen bij de bestaande installaties van de leverancier. Als ze die niet kunnen leveren, hebben ze die niet bijgehouden – wat betekent dat ze niet weten hoe hun verpakking op de lange termijn presteert.

☐ Hoe zal de prestatie van de verpakking afnemen naarmate de opslagtijd vordert?

Sommige verpakkingsmaterialen degraderen bij contact met chemicaliën, zelfs als ze "compatibel" zijn. Informeer naar de maximale bewaartijd voordat een integriteitstest vereist is.

☐ Is de continuïteit van de toeleveringsketen gedurende 24 maanden of langer gegarandeerd?

Chemische bedrijven kunnen zich geen onderbrekingen in de verpakking veroorloven. Controleer de productiecapaciteit, de herkomst van de grondstoffen en de reserveproductiemogelijkheden van uw leverancier.

☐ Wat zijn de totale eigendomskosten, inclusief afvoer/revisie?

De factuurprijs is slechts het uitgangspunt. Het model omvat de totale eigendomskosten (TCO) inclusief vultijd, opslagruimte, handlingkosten, retourlogistiek (indien herbruikbaar) en afvalverwerking aan het einde van de levensduur.

☐ Wie biedt technische ondersteuning bij problemen?

Wie neemt de telefoon op als er om 2 uur 's nachts een storing is in de vulinstallatie? Controleer of er 24/7 technische ondersteuning beschikbaar is voordat u specialistische apparatuur aanschaft.

Naleving en documentatie

☐ Kan de leverancier een compleet pakket met wettelijke documentatie leveren?

Dit omvat materiaalcertificaten, VN-testrapporten, conformiteitsverklaringen en compatibiliteitsverklaringen die specifiek zijn voor uw chemicaliën.

☐ Is er een gedocumenteerd proces voor wijzigingsbeheer?

Verpakkingsspecificaties kunnen niet worden gewijzigd zonder uw goedkeuring en herbevestiging. Dit moet contractueel worden gegarandeerd.

☐ Worden er trainingsmaterialen en standaardwerkprocedures (SOP's) aan uw operators verstrekt?

Apparatuur is nutteloos als uw team er niet veilig en effectief mee kan werken. Uitgebreide trainingsdocumentatie moet standaard worden meegeleverd, niet als een bijzaak.

Hoe topteams chemische verpakkingen aanpakken

Na met honderden chemische fabrikanten en distributeurs te hebben samengewerkt, hebben we consistente patronen ontdekt die de best presterende inkoopteams onderscheiden van de teams die constant brandjes aan het blussen zijn.

Beschouw verpakking als risicomanagement, niet als inkoop van grondstoffen.

De goedkoopste leverancier is zelden de voordeligste oplossing als je de totale kosten van een mislukking meerekent. Eén afgekeurde zending, één besmetting of één veiligheidsincident kost meer dan je in tien jaar tijd zou besparen door prijsoptimalisatie.

Hoogwaardige aanpak: Toonaangevende inkoopteams bouwen voorkeursrelaties op met verpakkingsspecialisten die beschikken over diepgaande technische expertise specifiek voor chemische toepassingen. Ze onderhandelen over de totale waarde (betrouwbaarheid, technische ondersteuning, responsiviteit, leveringszekerheid) in plaats van uitsluitend over de eenheidsprijs.

Kostenimpact: Bedrijven die deze aanpak gebruiken, melden 60-751 TP3T minder incidenten met betrekking tot verpakkingen en 401 TP3T lagere totale verpakkingskosten, ondanks dat ze 5-121 TP3T hogere eenheidsprijzen voor containers betalen.

Ontwikkel oplossingen vroegtijdig, niet pas nadat problemen zich voordoen.

De meeste mislukkingen bij verpakkingen komen voort uit de poging om een bestaand materiaal in een bestaande verpakking te persen, in plaats van van tevoren de juiste oplossing te ontwerpen.

Hoogwaardige aanpak: Schakel verpakkingsspecialisten in tijdens de productontwikkeling en -formulering – voordat u zich vastlegt op specifieke verpakkingen. Dit is het moment waarop u maximale flexibiliteit hebt om de verpakking te optimaliseren voor optimale prestaties, in plaats van later met beperkingen te moeten werken.

Voorbeeld: Een bedrijf in specialistische chemicaliën schakelde Lintyco in voor de beoordeling van de formulering van een nieuwe lijn industriële reinigingsmiddelen. Doordat we de chemie al in een vroeg stadium begrepen, adviseerden we specifieke verpakkingsmaterialen en vulapparatuur die aansloten op de unieke eigenschappen van het product. Hun concurrent had zes maanden eerder een vergelijkbare productlijn gelanceerd met standaardverpakkingen en was vervolgens acht maanden bezig met het oplossen van problemen met de sluiting en degradatie van de verpakking, voordat ze uiteindelijk hun verpakking opnieuw moesten ontwerpen voor driemaal de kosten die wij oorspronkelijk hadden begroot.

Bouw redundantie in uw toeleveringsketen in.

Chemische bedrijven kunnen zich geen verstoringen in de verpakkingstoevoer veroorloven. Een productielijn zonder containers om te vullen is gewoonweg kostbare vloerruimte.

Hoogwaardige aanpak: Zorg voor gekwalificeerde back-upleveranciers voor kritieke verpakkingscomponenten. Dit betekent niet dat u alles bij twee leveranciers moet inkopen (wat de productievolumes versnippert en de kosten verhoogt), maar wel dat u vooraf gekwalificeerde alternatieven hebt met gedocumenteerde compatibiliteit die snel kunnen worden ingezet indien nodig.

Kostenimpact: Deze aanpak voegt doorgaans 2-4% toe aan de verpakkingskosten (vanwege het handhaven van dubbele kwalificaties en kleinere volumeverdelingen), maar voorkomt de kosten van 100% aan productiestilstand wanneer primaire leveranciers problemen ondervinden.

Werk samen met leveranciers die zich richten op engineering.

Er is een fundamenteel verschil tussen verpakkingsdistributeurs (die u verkopen wat er in hun magazijn ligt) en verpakkingsingenieurs (die oplossingen ontwerpen die specifiek op uw behoeften zijn afgestemd).

Hoe identificeer je partners met een focus op engineering?

- Ze stellen gedetailleerde vragen over uw chemie, processen en toeleveringsketen voordat ze oplossingen aanbevelen.

- Ze vragen om uw SDS en verwijzen er specifiek naar in hun voorstellen.

- Ze bieden Factory Acceptance Testing (FAT) en Site Acceptance Testing (SAT) aan als standaardprocedure.

- Hun voorstellen omvatten een analyse van de totale eigendomskosten, niet alleen de prijs van de apparatuur.

- Ze onderhouden doorlopende relaties met klanten voor technische ondersteuning, niet alleen voor transactionele verkoop.

De aanpak van Lintyco: Wij verkopen geen standaard verpakkingsmachines. Wij ontwerpen complete vulsystemen die zijn afgestemd op uw specifieke chemische eigenschappen, wettelijke vereisten en operationele beperkingen. Dit omvat een fabriekstest (FAT) in onze fabriek, begeleide installatie, een validatietest (SAT) op uw locatie en doorlopende technische ondersteuning naarmate uw bedrijfsvoering zich ontwikkelt.

Onze oplossingen voor chemische verpakkingen variëren van losstaande vulstations voor kleinschalige toepassingen tot complete turnkey-lijnen die duizenden containers per ploeg verwerken. Elk systeem is ontworpen met naleving van de regelgeving, veiligheid en operationele betrouwbaarheid als niet-onderhandelbare vereisten.

Vragen van andere inkoopmanagers

V: "Hoe weet ik of ik een ATEX/IECEx-certificering nodig heb voor mijn apparatuur?"”

A: Als uw materiaal een vlampunt heeft onder de 60 °C (140 °F) of als het een brandbaar poeder is, bevindt u zich vrijwel zeker in een gevaarlijke zone. Maar ga niet zomaar gokken – hiervoor is een formeel onderzoek naar de classificatie van gevaarlijke zones vereist, uitgevoerd door een gekwalificeerde arbeidshygiënist of veiligheidsingenieur.

Zodra u over die classificatie beschikt (doorgaans zone 0, 1 of 2 voor gassen/dampen, of zone 20, 21 of 22 voor stof), moet uw apparatuur gecertificeerd zijn voor die zone. Het gebruik van niet-gecertificeerde apparatuur in geclassificeerde zones is niet alleen een overtreding van de regelgeving, maar ook strafbare nalatigheid als er zich een incident voordoet.

Budgettaire gevolgen: ATEX/IECEx-gecertificeerde apparatuur kost doorgaans 25-45% meer dan standaardversies, maar dit is een noodzakelijke investering voor explosiegevaarlijke omgevingen.

V: "Kunnen we gereviseerde containers gebruiken om geld te besparen?"”

A: Voor veel toepassingen wel, gereviseerde vaten en IBC's bieden een uitstekende prijs-kwaliteitverhouding. Erkende revisiebedrijven reinigen, inspecteren en certificeren containers volgens de VN-normen, waardoor ze volledig voldoen aan de eisen voor gevaarlijke stoffen.

Essentiële vereisten:

- Gebruik uitsluitend containers die zijn gereviseerd door erkende bedrijven met volledige traceerbaarheid.

- Controleer of het herconditioneringscertificaat overeenkomt met uw specifieke chemische en verpakkingsgroep.

- Stel maximale leeftijdsgrenzen vast (de meeste revisiebedrijven adviseren een maximale levensduur van 5-7 jaar).

- Gebruik containers die eerder incompatibele chemicaliën bevatten nooit opnieuw.

Kostenrealiteit: Gereviseerde stalen vaten kosten 40-55% minder dan nieuwe. Gereviseerde IBC's kosten 30-45% minder dan nieuwe. Voor grootschalige productieprocessen vertaalt dit zich in een jaarlijkse besparing van $50.000-150.000.

Risico: De voornaamste oorzaak van het probleem is dat leveranciers bezuinigen op reiniging en inspectie. Kies voor gevestigde revisiebedrijven die een passende aansprakelijkheidsverzekering hebben en revisiecertificaten met traceerbaarheid op batchniveau kunnen overleggen.

V: "Wat zijn de werkelijke onderhoudskosten voor geautomatiseerde vulmachines?"”

A: Plan jaarlijks 5-8% aan aanschafkosten voor apparatuur voor preventief onderhoud, verbruiksartikelen en kleine reparaties. Een vullijn van $60.000 kost bijvoorbeeld ongeveer $3.000-4.800 per jaar aan goed onderhoud.

Dit omvat:

- Pomprevisie of -vervanging (jaarlijks voor toepassingen met een hoge inschakelduur)

- Vervanging van klep en afdichting