De suikerverpakkingsindustrie bevindt zich op een cruciaal punt: traditionele uitdagingen komen samen met moderne eisen op het gebied van duurzaamheid, efficiëntie en naleving. Nu de wereldwijde markt voor suikerverpakkingen een aanzienlijke omvang bereikt en flexibele verpakkingen naar verwachting tot 2034 met 4,7% CAGR zullen groeien, staan fabrikanten onder toenemende druk om hun verpakkingslijnen te optimaliseren en tegelijkertijd te voldoen aan veranderende regelgeving en consumentenverwachtingen.

Deze uitgebreide gids behandelt vijf kernuitdagingen die bepalend zijn voor het succes van suikerverpakkingen: het voorkomen van vochtgerelateerde productdegradatie, het realiseren van kosteneffectieve automatisering, het implementeren van duurzame materialen en processen, het waarborgen van kwaliteitscontrole en traceerbaarheid, en het voorbereiden op de opkomende trends van 2026. Of u nu productielijnen met een hoog volume beheert of de overgang naar andere verpakkingsformaten evalueert, de hier beschreven oplossingen bieden concrete oplossingen voor meer efficiëntie, lagere kosten en een betere marktpositionering.

Voor wie is deze gids bedoeld?

Suikerproducenten, verpakkingstechnici en operationeel managers worden geconfronteerd met een complex landschap van concurrerende prioriteiten. Productiefaciliteiten die gegranuleerde, poedervormige of speciale suikers verwerken, moeten snelheidseisen afwegen tegen kwaliteitsnormen, terwijl ze tegelijkertijd rekening houden met duurzaamheidseisen en kostendruk.

Kleine tot middelgrote ondernemingen kampen doorgaans met capaciteitsbeperkingen van 30-80 pakketten per minuut en beperkte flexibiliteit voor SKU-wijzigingen, terwijl grootschalige operaties een doorvoer van meer dan 250 pakketten per minuut vereisen met minimale downtime. Beide segmenten delen veel voorkomende pijnpunten: vochtintrusie wat leidt tot klontering en kwaliteitsverlies, buitensporig hoge kosten voor verpakkingsmateriaal, complexe naleving van regelgeving en moeite met het bereiken van een consistente afdichtingsintegriteit onder uiteenlopende omgevingsomstandigheden.

De gepresenteerde oplossingen pakken deze uitdagingen aan door middel van datagestuurde apparatuurselectie, materiaaloptimalisatie en procesverbeteringen die meetbare resultaten hebben opgeleverd op diverse operationele schaalniveaus. Van bulkopslagprocessen die emmers met gammadeksels voor levensmiddelen vereisen tot snelle consumentenverpakkingslijnen die geavanceerde VFFS-technologie vereisen, deze gids behandelt het hele spectrum aan behoeften voor suikerverpakkingen.

Uw belangrijkste verpakkingsuitdagingen

Vochtbeheersing en productintegriteit

De hygroscopische aard van suiker zorgt voor aanhoudende uitdagingen op het gebied van kwaliteitscontrole, waarbij de vochtopname aanzienlijk varieert afhankelijk van de barrièreprestaties van de verpakking. Zoals een expert in de sector opmerkt: Suiker is vrij gemakkelijk te bewaren. Het moet in principe droog bewaard worden en uit de buurt van alles wat een geur heeft, want het zal die geur overnemen. Dit eenvoudige principe ligt ten grondslag aan complexe technische vereisten voor commerciële verpakkingsactiviteiten.

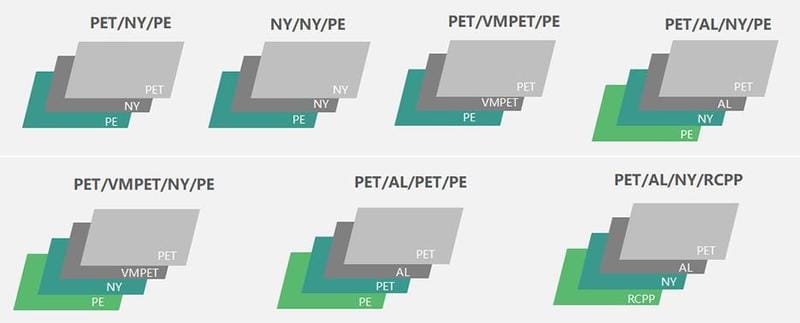

Onderzoek toont aan dat ongecoate OPP-folies een vochtdoorlaatbaarheid van meer dan 67,0 g mm/m²·d·bar mogelijk maken, terwijl PVdC-coatings met hoge barrière-eigenschappen deze waarde met 10-40% verlagen, afhankelijk van de foliedikte. Geavanceerde meerlaagse structuren met gemodificeerde PVOH-barrières bereiken vochtdoorlaatbaarheidswaarden van slechts 3,5 g mm/m²·d·bar onder gecontroleerde vochtigheidsomstandigheden. Bij langdurige opslag melden operators succes met mylarzakken die zijn afgesloten zonder zuurstofabsorbers, met een houdbaarheid van 25 jaar bij correcte toepassing.

De economische impact van vochtbeheersing reikt verder dan alleen productkwaliteit en omvat ook retouren, productieafval en schade aan de merkreputatie. Bedrijven die regelmatig problemen ondervinden met klontering, melden productverlies en een toename van het aantal klachten van klanten, wat leidt tot een aanzienlijke omzetimpact bij grootschalige activiteiten. Professionele opslagoplossingen maken gebruik van droogmiddelverpakkingen en de juiste containerkeuze, waarbij emmers en gammadeksels van voedingskwaliteit betrouwbare vochtbarrières vormen voor bulktoepassingen.

Productie-efficiëntie en kostenbeheersing

Handmatige verpakkingsprocessen bereiken doorgaans 30-50 verpakkingen per uur per operator, waarbij de arbeidskosten 40-60% van de totale verpakkingskosten uitmaken. Geautomatiseerde systemen laten een besparing van 25-40% op de arbeidskosten zien, terwijl de doorvoer wordt verhoogd tot 60-300+ verpakkingen per minuut, afhankelijk van de gekozen technologie. De terugverdientijd van automatiseringsinvesteringen varieert doorgaans van 12 tot 24 maanden, met snellere rendementen in omgevingen met een hoog volume.

Efficiënt materiaalgebruik is een andere belangrijke kostenfactor. Flexibele verpakkingsformaten gebruiken ongeveer 70% minder materiaal dan stijve alternatieven. Deze verlaging heeft een directe impact op de kosten per eenheid en ondersteunt tegelijkertijd duurzaamheidsdoelstellingen en verbeteringen in transportefficiëntie. Bedrijven die geautomatiseerde verpakkingen implementeren, melden efficiëntieverbeteringen tot wel 50%, met een consistente kwaliteit en minder afval, wat de kosteneffectiviteit verder verhoogt.

De keuze tussen verpakkingstechnologieën heeft een aanzienlijke impact op de operationele efficiëntie. VFFS-machines blinken uit in productieomgevingen met hoge snelheid, waarbij ze zakken vormen van doorlopende folierollen en deze tegelijkertijd vullen en sealen. Deze automatisering vermindert de arbeidsbehoefte en maakt hoge productiesnelheden mogelijk die geschikt zijn voor grootschalige processen. HFFS-machines bieden horizontale verwerking, ideaal voor sachets en portieverpakkingen, en bieden precisievulmogelijkheden en maatwerkmogelijkheden voor gespecialiseerde toepassingen.

Regelgevende naleving en traceerbaarheid

De veranderende regelgeving voor voedselveiligheid, met name de definitieve regelgeving van de Food Safety Modernization Act (FSMA) van de FDA, die vanaf januari 2026 traceerbaarheid van 24 tot 48 uur voor terugroepacties vereist, creëert nieuwe verpakkingsvereisten. De Verordening Verpakkingen en Verpakkingsafval (PPWR) van de Europese Unie schrijft verbeteringen in recyclebaarheid en transparantie in materiaalsamenstelling voor, terwijl vergelijkbare regelgeving wereldwijd constante druk creëert voor de transitie naar duurzame verpakkingen.

Implementatie van 2D-barcodes wordt essentieel voor naleving, aangezien de GS1 Digital Link-standaarden uitgebreide opslag van productinformatie mogelijk maken, inclusief batchnummers, houdbaarheidsdata en supply chain-gegevens. Bedrijven die robuuste traceerbaarheidssystemen implementeren, melden een tijdsbesparing van 25-35% en verbeterde mogelijkheden voor terugroepacties. Moderne codeersystemen werken met lijnsnelheden van meer dan 300 verpakkingen per minuut en een codekwaliteit van 99.9%+, wat zorgt voor betrouwbaar scannen in de gehele supply chain.

De selectie van voedselveilige containers vereist zorgvuldige aandacht voor naleving van de regelgeving, waarbij FDA-goedgekeurde materialen essentieel zijn voor toepassingen met direct contact met voedsel. Opslagbeheerders benadrukken het belang van het gebruik van correct gecertificeerde, voedselveilige emmers en het vermijden van direct contact met beton om besmetting en vochtophoping te voorkomen.

Ontwerp dat verkoopt en beschermt

Optimalisatie van barrièreprestaties

Effectieve suikerverpakking vereist een meerlaagse aanpak van vochtbescherming, waarbij de juiste materiaalkeuze wordt gecombineerd met een goede sealkwaliteit. Hoogwaardige barrièrefolies met SiOx-coatings bereiken een zuurstoftransmissie van minder dan 1,0 cm³/m²·dag en een waterdamptransmissie van minder dan 1,5 g/m²·dag, wat zorgt voor een langere houdbaarheid, zelfs in omgevingen met een hoge luchtvochtigheid.

Professionele opslagbedrijven gebruiken mylarzakken voor langdurige bewaring. Operators melden succesvolle opslag zonder zuurstofabsorbers tot 25 jaar, mits goed afgesloten. De keuze tussen gelamineerde structuren en gecoate folies hangt af van specifieke productvereisten en kostenbeperkingen. Gelamineerde PE/papiercombinaties bieden een goede vochtbestendigheid tegen concurrerende prijzen, terwijl gespecialiseerde barrièrefolies met PVdC- of EVOH-lagen superieure bescherming bieden voor premiumproducten of uitgebreide distributieketens.

De keuze van het verpakkingsformaat heeft een aanzienlijke invloed op de barrière-effectiviteit. Stazakken en vouwzakken bieden een betere vochtbescherming in vergelijking met traditionele pillow bags, dankzij een kortere blootstelling aan de seallengte en een verbeterde structurele integriteit tijdens het transport. Voor bulkopslag bieden vacuümverzegelde glazen potten met de juiste bevestigingen uitstekende langdurige conservering, vooral in combinatie met geschikte zuurstofabsorbers.

Visuele aantrekkingskracht en gebruiksgemak voor de consument

Moderne suikerverpakkingen moeten een evenwicht vinden tussen beschermende eigenschappen, aantrekkelijke uitstraling en gebruiksgemak voor de consument. Verpakkingen dienen meer dan alleen bescherming: ze communiceren merkwaarden, beïnvloeden de perceptie van de consument en beïnvloeden aankoopbeslissingen. Een goed ontworpen verpakking fungeert als een stille verkoper die producten onderscheidt in drukke markten en tegelijkertijd merkloyaliteit opbouwt.

Flexibele verpakkingsformaten maken hoogwaardige bedrukkings- en afwerkingsopties mogelijk met behoud van kostenefficiëntie. Digitale printtechnologieën ondersteunen kleinere batches en snelle SKU-wisselingen zonder investeringen in cilinders. Transparante vensteropties en transparante materialen zorgen voor zichtbaarheid van het product, terwijl de barrière-eigenschappen behouden blijven dankzij strategische lamineringstechnieken.

Gemak speelt een steeds grotere rol bij de voorkeur van de consument. Hersluitbare verpakkingen bieden een betere houdbaarheid van het product na opening. Hersluitbare zakjes en hersluitbare zakjes bieden praktische oplossingen die afval verminderen en de versheid behouden. Verpakkingsontwerpen met meerdere compartimenten spelen in op diverse consumentenbehoeften en bieden variatie en portiecontrole in individuele verpakkingen. Stickpackmachines produceren handige porties die ideaal zijn voor consumptie onderweg en horecatoepassingen.

Om een merk te onderscheiden, zijn duurzame berichtgeving en transparante etikettering steeds belangrijker. 77% van de consumenten vindt productinformatie belangrijk bij aankoopbeslissingen en 79% geeft de voorkeur aan producten met scanbare codes die gedetailleerde informatie bieden.

Automatisering die past bij uw volume

Beslissingskader VFFS versus voorgemaakte pouches

Verticale vorm-, vul- en sluitmachines (VFFS) Blink uit in snelle, consistente productieomgevingen en haalt doorgaans 150-300 zakken per minuut bij toepassingen met kristalsuiker. Deze systemen tonen superieure materiaalefficiëntie door continu foliegebruik en geïntegreerde sealprocessen, wat resulteert in lagere verpakkingskosten per eenheid bij de productie van grote volumes. VFFS-machines vormen zakken van folierollen, vullen deze met product en sealen deze in één continu proces, wat de automatiseringsvoordelen maximaliseert en de arbeidsbehoefte minimaliseert.

VFFS-voordelen omvatten compacte afmetingen, consistente zakafmetingen en minder materiaalverspilling door geoptimaliseerd foliegebruik. Deze systemen vereisen echter bekwame operators voor installatie en onderhoud, met omsteltijden van 30-60 minuten voor verschillende zakformaten, wat potentiële efficiëntiebeperkingen oplevert voor processen met meerdere SKU's.

Machines voor het verpakken van voorgefabriceerde zakken Bieden verbeterde flexibiliteit en visuele aantrekkingskracht en ondersteunen diverse zakstijlen, waaronder stazakken, zakken met ritssluiting en speciale formaten. De productiesnelheid varieert doorgaans van 60 tot 120 zakken per minuut, met aanzienlijk snellere omsteltijden (10 tot 20 minuten), waardoor ze ideaal zijn voor faciliteiten met frequente productwisselingen of kleinere batches.

Horizontale vorm-, vul- en sluitmachines (HFFS) bieden gespecialiseerde oplossingen voor sachets en platte verpakkingen, met mogelijkheden voor nauwkeurig vullen en maatwerk. Deze machines blinken uit in toepassingen voor portiecontrole en produceren de kleine, handige verpakkingen die veel worden gebruikt in de horeca.

Het besluitvormingskader moet rekening houden met het productievolume, de SKU-variëteit, de beschikbaarheid van de vaardigheden van de operator en de kwaliteitseisen. VFFS-systemen blijken het meest kosteneffectief bij een aanhoudende productie van meer dan 1000 zakken per uur, terwijl machines voor kant-en-klare zakken uitstekend zijn voor processen onder deze drempel of die een hoogwaardige verpakking vereisen.

Apparatuurselectie en ROI-analyse

Een analyse van automatiseringsinvesteringen vereist een uitgebreide evaluatie van arbeidskostenbesparingen, verbeteringen in materiaalefficiëntie, kwaliteitsverbeteringen en een hogere doorvoersnelheid. De besparing op arbeidskosten varieert doorgaans van 25 tot 40% voor geautomatiseerde systemen, met extra besparingen door minder productverspilling en een verbeterde consistentie. Geautomatiseerd verpakken kan de algehele efficiëntie met 50% verhogen en tegelijkertijd consistente kwaliteitsnormen garanderen.

Stickpackmachines bieden gespecialiseerde oplossingen voor toepassingen met eenmalig gebruik en produceren slanke, buisvormige verpakkingen die ideaal zijn voor draagbare consumptie. Deze machines spelen in op de groeiende vraag van consumenten naar gemak en portiecontrole, met name in de horeca en de detailhandel. Sachetverpakkingsmachines bieden kosteneffectieve oplossingen voor kleine, platte verpakkingen die veel worden gebruikt in de foodservice.

Optimalisatie van de materiaalkosten door middel van geautomatiseerde systemen omvat minder folieverspilling (verbetering van 2-5%), consistente vulgewichten (nauwkeurigheid van ±0,5% versus handmatige ±2%) en geoptimaliseerde sealparameters die afkeur verminderen. Deze verbeteringen resulteren in aanzienlijke jaarlijkse besparingen bij productie in grote volumes.

Voor bulkverwerking verwerken gespecialiseerde heavy-duty systemen grote zakken en kratten efficiënt, waardoor de logistiek wordt geoptimaliseerd en verpakkingsafval wordt verminderd. Deze systemen ondersteunen fabrikanten en distributeurs die op zoek zijn naar kosteneffectieve oplossingen voor grootschalige verwerking.

De implementatietijd beslaat doorgaans 10-16 weken, van de selectie van de apparatuur tot de volledige productie, inclusief installatie, training en procesoptimalisatie. Succesvolle implementaties vereisen toegewijd projectmanagement, trainingsprogramma's voor operators en systematische prestatiemonitoring tijdens de opstartfase.

Duurzaamheid die zich terugbetaalt

Milieuvriendelijke materialen en milieu-impact

De markt voor duurzame verpakkingen, die in 2024 een waarde van $292,71 miljard dollar vertegenwoordigt en naar verwachting in 2029 $423,56 miljard dollar zal bereiken, weerspiegelt de groeiende druk van regelgeving en consumenten op milieubewustzijn. Producenten van suikerverpakkingen die duurzame materialen implementeren, melden zowel kostenbesparingen als een verbeterde merkpositionering. Door de toenemende bezorgdheid over het milieu stappen bedrijven steeds vaker over op biologisch afbreekbare of recyclebare materialen om hun CO2-voetafdruk te verkleinen en milieubewuste consumenten aan te spreken.

Monomateriaalverpakkingsstructuren, met name mono-PE en kraft/PE-laminaten, maken volledige recyclebaarheid in de meeste gemeentelijke systemen mogelijk, terwijl ze voldoende barrière-eigenschappen behouden voor suikertoepassingen. De toevoeging van post-consumer gerecycled materiaal (PCR), gericht op 15-30% op basis van gewicht, ondersteunt de principes van de circulaire economie en voldoet aan de eisen voor uitgebreide producentenverantwoordelijkheid (EPR).

Strategieën voor het verminderen van de CO2-voetafdruk richten zich op materiaaloptimalisatie, productie-efficiëntie en transportverbeteringen. Flexibele verpakkingen genereren doorgaans 70% minder CO2-uitstoot dan stijve alternatieven door een lager materiaalgebruik en een verbeterde verzendefficiëntie. Bedrijven die uitgebreide duurzaamheidsprogramma's implementeren, rapporteren 13-15% minder broeikasgasemissies in hun waardeketens.

Slimme verpakkingstechnologie integreert digitale elementen in het ontwerp, zoals QR-codes met productinformatie en augmented reality-ervaringen. Deze technologie transformeert verpakkingen in interactieve platforms, waardoor de klantbetrokkenheid wordt vergroot en waardevolle inzichten in consumentengedrag worden geboden. Digitale integratie verbetert ook de transparantie van de toeleveringsketen en biedt realtime tracking- en authenticiteitsgegevens.

Naleving van regelgeving en toekomstbestendigheid

De PPWR-verordening van de Europese Unie vereist dat verpakkingen recyclebaar zijn in 2030, met tussentijdse doelstellingen vanaf 2026. Naleving vereist monomateriaalontwerpen, duidelijke recyclinginstructies en documentatie over de materiaalsamenstelling. Vergelijkbare regelgeving die wereldwijd ontstaat, creëert een constante druk op de transitie naar duurzame verpakkingen, waardoor vroege toepassing strategisch gezien voordelig is.

Programma's voor uitgebreide producentenverantwoordelijkheid (EPR) koppelen verpakkingskosten steeds vaker aan de milieu-impact, waardoor duurzame materiaalkeuzes financieel voordeliger worden. Bedrijven die gebruikmaken van materialen met een hoog gehalte aan gerecycled materiaal en recyclebare structuren ervaren lagere EPR-kosten, wat directe kostenvoordelen oplevert die verder gaan dan alleen duurzaamheidsboodschappen.

Koolstofnegatieve verpakkingstechnologieën zijn momenteel weliswaar nichemarkten, maar bieden opkomende kansen voor differentiatie. De markt voor koolstofnegatieve verpakkingen vertoont een aanzienlijk groeipotentieel naarmate productieprocessen en materiaaltechnologieën zich verder ontwikkelen om netto-positieve milieu-impact te ondersteunen.

Aangepaste verpakkingsontwerpen stellen bedrijven in staat om producten te onderscheiden en tegelijkertijd duurzaamheidskenmerken te integreren. Unieke, visueel aantrekkelijke ontwerpen versterken de merkidentiteit en ondersteunen tegelijkertijd milieudoelstellingen door materiaalkeuze en ontwerpoptimalisatie. Deze aanpak brengt marketingbehoeften in evenwicht met duurzaamheidsdoelstellingen, wat leidt tot uitgebreide concurrentievoordelen.

Kwaliteitscontrole en traceerbaarheid, ingebouwd

Geautomatiseerde kwaliteitscontrolesystemen

Moderne suikerverpakkingslijnen integreren meerdere kwaliteitscontroletechnologieën die zorgen voor consistente sealintegriteit, nauwkeurige vulgewichten en correcte etikettering. In-line weegsystemen bereiken een nauwkeurigheid van ±0,1 g bij productiesnelheden van meer dan 200 verpakkingen per minuut, met automatische afkeursystemen die de kwaliteitsnormen handhaven zonder tussenkomst van de operator.

Visuele inspectiesystemen bewaken de sealkwaliteit en detecteren onvolledige seals, kreukels en verontreinigingen die de productintegriteit in gevaar kunnen brengen. Deze systemen identificeren defecten doorgaans met een nauwkeurigheid van 99,5%+ terwijl ze op volle snelheid werken, waardoor kwaliteitsproblemen de distributiekanalen niet bereiken. Goede kwaliteitscontrole is met name belangrijk voor suikerproducten vanwege de vochtgevoeligheid en het risico op klontering.

Systemen voor metaaldetectie en het verwijderen van vreemde voorwerpen beschermen de productveiligheid en de merkreputatie. Geavanceerde systemen onderscheiden product en besmetting met minimale foutpositieven, waardoor de productie-efficiëntie behouden blijft en tegelijkertijd de naleving van de consumentenveiligheid wordt gewaarborgd. Bij opslagoperaties elimineren ongediertebestrijdingsmaatregelen, waaronder het 24-48 uur invriezen van producten vóór verpakking, potentiële besmettingsrisico's.

Temperatuur- en vochtigheidsbewaking tijdens het verpakkingsproces zorgen voor optimale omstandigheden voor productbewaring. Milieucontroles voorkomen vochtophoping tijdens de verwerking en zorgen tegelijkertijd voor behoud van productkwaliteit. Goede opslagfaciliteiten vermijden direct contact met beton en implementeren vochtbarrières om besmetting tijdens opslag te voorkomen.

Implementatie en voordelen van 2D-barcodes

2D-barcodetechnologie maakt uitgebreide traceerbaarheidsgegevensopslag mogelijk in compacte, scanbare formaten die geschikt zijn voor snelle verpakkingslijnen. QR-codes en datamatrixformaten ondersteunen batchnummers, productiedata, identificatie van faciliteiten en routeringsinformatie in de toeleveringsketen die nodig is voor FSMA-naleving. De implementatie voldoet aan de toenemende wettelijke eisen en biedt tegelijkertijd mogelijkheden voor consumentenbetrokkenheid.

Moderne codeersystemen integreren naadloos met productiemanagementsystemen, wat realtime dataverzameling en automatische codegeneratie mogelijk maakt. Deze systemen werken met lijnsnelheden van meer dan 300 verpakkingen per minuut en een codekwaliteit van 99.9%+, wat zorgt voor betrouwbaar scannen in de gehele toeleveringsketen. Geavanceerde codeermogelijkheden ondersteunen complexe datastructuren, waaronder GS1 Digital Link-standaarden.

De businesscase voor de implementatie van 2D-barcodes omvat verbeterde mogelijkheden voor terugroepacties, minder handmatige trackingvereisten en meer mogelijkheden voor consumentenbetrokkenheid. Bedrijven melden tijdsbesparingen bij de verwerking van 25-35% en een beter inzicht in de toeleveringsketen na de implementatie. Traceerbaarheidssystemen ondersteunen ook initiatieven voor voorraadbeheer en verliespreventie in distributienetwerken.

Integratie van slimme verpakkingen maakt directe interactie met de consument mogelijk via verbeterde QR-codes, die receptsuggesties, duurzaamheidsinformatie en mogelijkheden voor merkverhalen bieden. Deze technologie creëert consumentenervaringen met toegevoegde waarde en ondersteunt tegelijkertijd marketing- en klantbetrokkenheidsdoelstellingen.

Toekomstige trends 2026: evolutie van slimme verpakkingen

Intelligente verpakkingstechnologieën

Integratie van slimme verpakkingen is een belangrijke trend voor 2026, waarbij temperatuurgevoelige indicatoren, versheidssensoren en interactieve functies voor consumentenbetrokkenheid commercieel haalbaar worden voor suikertoepassingen. Deze technologieën ondersteunen zowel kwaliteitsborging als marketingdifferentiatiestrategieën en bieden realtime monitoring van de productconditie.

Near-field communication (NFC) en verbeterde QR-codes maken directe interactie met de consument mogelijk en bieden receptsuggesties, duurzaamheidsinformatie en mogelijkheden voor merkverhalen. De implementatiekosten zijn voldoende gedaald om massale acceptatie in diverse productcategorieën te ondersteunen. Interactieve verpakkingen transformeren traditionele verpakkingen tot interactieplatforms en bouwen zo aan sterkere consumentenrelaties.

Predictieve onderhoudssystemen met IoT-sensoren en machine learning-algoritmen optimaliseren de prestaties van verpakkingslijnen, voorspellen onderhoudsvereisten en minimaliseren ongeplande downtime. Deze systemen verlagen de onderhoudskosten doorgaans met 15-25% en verbeteren tegelijkertijd de algehele effectiviteit van de apparatuur (OEE). Geavanceerde analyses identificeren prestatietrends en adviseren over optimalisatiestrategieën voordat problemen de productie beïnvloeden.

Integratie van augmented reality creëert meeslepende consumentenervaringen, waardoor virtuele productdemonstraties en verbeterde informatieoverdracht mogelijk zijn. Deze technologie is met name gunstig voor premium productsegmenten, waar consumentenvoorlichting en -betrokkenheid aankoopbeslissingen bepalen.

Integratie van de circulaire economie

Bij het ontwerpen van verpakkingen wordt steeds meer prioriteit gegeven aan overwegingen rond het einde van de levensduur. Chemische recyclingtechnologieën maken gesloten materiaalstromen mogelijk voor complexe gelamineerde structuren. Geavanceerde recyclingprocessen kunnen flexibele verpakkingen verwerken die voorheen niet recyclebaar waren, waardoor de mogelijkheden voor materiaalterugwinning worden uitgebreid en tegelijkertijd de principes van de circulaire economie worden ondersteund.

Biobased barrièrematerialen, afkomstig van hernieuwbare bronnen, bieden verbeterde duurzaamheidsprofielen en behouden tegelijkertijd de prestatiekenmerken die vereist zijn voor suikerverpakkingen. Hoewel deze materialen momenteel duurder zijn, vertonen ze trends in kostenverlaging die een bredere toepassing tegen 2026 ondersteunen. Innovatie in biobased materialen creëert kansen voor duurzame differentiatie en voldoet tegelijkertijd aan de wettelijke eisen.

Hervulbare verpakkingsformaten en geconcentreerde productopties sluiten aan bij de voorkeuren van consumenten voor een lagere milieu-impact. Bulkverpakkingssystemen voor foodservice en industriële toepassingen ondersteunen de principes van de circulaire economie en verlagen tegelijkertijd de verpakkingskosten per eenheid. Herbruikbare verpakkingsprogramma's creëren klantloyaliteit en ondersteunen tegelijkertijd duurzaamheidsdoelstellingen.

Innovaties in verpakkingen met meerdere compartimenten bieden variatie en portiecontrole in individuele verpakkingen, waardoor de totale verpakkingsbehoefte wordt verminderd en het gemak voor de consument wordt vergroot. Deze ontwerpen optimaliseren het materiaalgebruik en creëren mogelijkheden voor premium productpositionering.

Digitalisering van de toeleveringsketen

Blockchain-integratie met verpakkingstraceringssystemen creëert onveranderlijke supply chain-records, ondersteunt authenticiteitsverificatie en verbeterde voedselveiligheidsprotocollen. De implementatiecomplexiteit is verminderd dankzij gestandaardiseerde platforms en verbeterde systeemintegratiemogelijkheden, waardoor implementatie haalbaar is voor middelgrote bedrijven.

Geautomatiseerde bewaking van verpakkingslijnen met behulp van geavanceerde analyses maakt realtime optimalisatie en voorspellende kwaliteitscontrole mogelijk. Deze systemen analyseren productiedata om trendpatronen te identificeren en aanpassingen aan te bevelen voordat er kwaliteitsproblemen ontstaan. Machine learning-algoritmen verbeteren continu prestatieaanbevelingen op basis van historische gegevens en productieomstandigheden.

Digital twin-technologie voor verpakkingsprocessen maakt virtuele optimalisatie en trainingsscenario's mogelijk, waardoor implementatierisico's worden verminderd en de ontwikkeling van operatorcompetenties wordt versneld. Deze technologie is met name geschikt voor complexe geautomatiseerde systemen die gespecialiseerde operationele kennis vereisen en tegelijkertijd continue verbeteringsinitiatieven ondersteunen.

De transparantie in de toeleveringsketen neemt toe door geïntegreerde trackingsystemen, die consumenten en regelgevers voorzien van uitgebreide documentatie over de productreis. Deze transparantie ondersteunt een premium positionering en voldoet tegelijkertijd aan de veranderende regelgeving voor voedselveiligheid en authenticiteitsverificatie.

Conclusie: neem uw beslissing

Succesvol suikerverpakking Optimalisatie vereist een systematische evaluatie van productievereisten, kwaliteitsnormen, duurzaamheidsdoelstellingen en marktpositioneringsdoelen. De integratie van geschikte automatiseringstechnologie, duurzame materialen en geavanceerde kwaliteitscontrolesystemen creëert concurrentievoordelen en beheert tegelijkertijd de operationele kosten effectief.

De besluitvormingsvolgorde moet prioriteit geven aan directe operationele uitdagingen en tegelijkertijd flexibiliteit opbouwen voor toekomstige vereisten. Producenten met een hoog volume profiteren het meest van VFFS-automatisering en geïntegreerde kwaliteitssystemen, terwijl kleinere bedrijven betere resultaten kunnen behalen dankzij de flexibiliteit van kant-en-klare zakken en modulaire apparatuur. Opslag- en bulkverwerking vereisen zorgvuldige aandacht voor vochtbeheersing door middel van de juiste containerselectie en milieubeheer.

Integratie van duurzaamheid kan niet als een bijzaak worden beschouwd, maar moet worden opgenomen in fundamentele beslissingen over verpakkingsontwerp. De regelgeving bevoordeelt steeds meer early adopters van duurzame praktijken, wat zowel nalevingsvoordelen als kostenvoordelen oplevert door optimalisatie van EPR-kosten. Slimme verpakkingstechnologieën bieden mogelijkheden voor differentiatie en ondersteunen tegelijkertijd traceerbaarheid en consumentenbetrokkenheid.

De selectie van apparatuur vereist een uitgebreide analyse van het productievolume, de SKU-variëteit, de capaciteiten van de operator en de kwaliteitseisen. VFFS-systemen presteren uitstekend bij meer dan 1000 verpakkingen per uur met consistente productiebehoeften, terwijl machines voor kant-en-klare zakken flexibiliteit bieden voor uiteenlopende toepassingen. Gespecialiseerde apparatuur, zoals stickpack- en sachetmachines, is geschikt voor nichetoepassingen met specifieke prestatievoordelen.

Het succes van de implementatie is afhankelijk van uitgebreide planning, training van operators en systematische prestatiebewaking. Bedrijven die de beste resultaten behalen, schakelen doorgaans ervaren verpakkingsconsultants in bij de selectie van apparatuur en onderhouden toegewijd projectmanagement gedurende de implementatiefasen. De juiste opslagtechnieken, waaronder de juiste containerselectie en vochtbeheersingsmaatregelen, garanderen de productkwaliteit gedurende de hele distributiecyclus.

Het verpakkingslandschap van 2026 zal fabrikanten belonen die operationele efficiëntie combineren met leiderschap op het gebied van duurzaamheid en naleving van regelgeving. Door nu met deze transformaties te beginnen, kunt u uw concurrentiepositie verbeteren en uw operationele processen optimaliseren voordat de marktdruk verder toeneemt. Of u nu geavanceerde automatiseringssystemen implementeert of uw opslagprocessen optimaliseert, de sleutel ligt in het afstemmen van oplossingen op specifieke operationele vereisten en het opbouwen van flexibiliteit voor toekomstige behoeften.

Aarzel niet om Neem contact met ons op als er vragen zijn.